一种基于热压工艺的热塑性树脂淋膜无纺布的制作方法

本发明涉及无纺布领域,特别涉及一种基于热压工艺的热塑性树脂淋膜无纺布。

背景技术:

1、由于无纺布不含有毒有害的化学物质,因此在使用过程中不会刺激和伤害到人体。在伸缩性和耐磨性方面无纺布也有优秀的表现,发生形变之后能够自行复原,同时还具有一定的防水功能,还有一定的抗菌抗腐蚀性能,具有众多显著优秀的性能,因而近年来无纺布在卫生吸收材料、医药、交通工具、制鞋用纺织材料上的应用量有明显增长。

2、而现有无纺布的生产基本上依赖于人造纤维。制备无纺布的传统工艺有纺粘、针刺、水刺、化学粘合、热粘合、气流成网、湿法、熔喷等,但是这些工艺制备过程复杂,成品无纺布很容易从直角方向撕裂,并且降解难度比其他布料要大。

技术实现思路

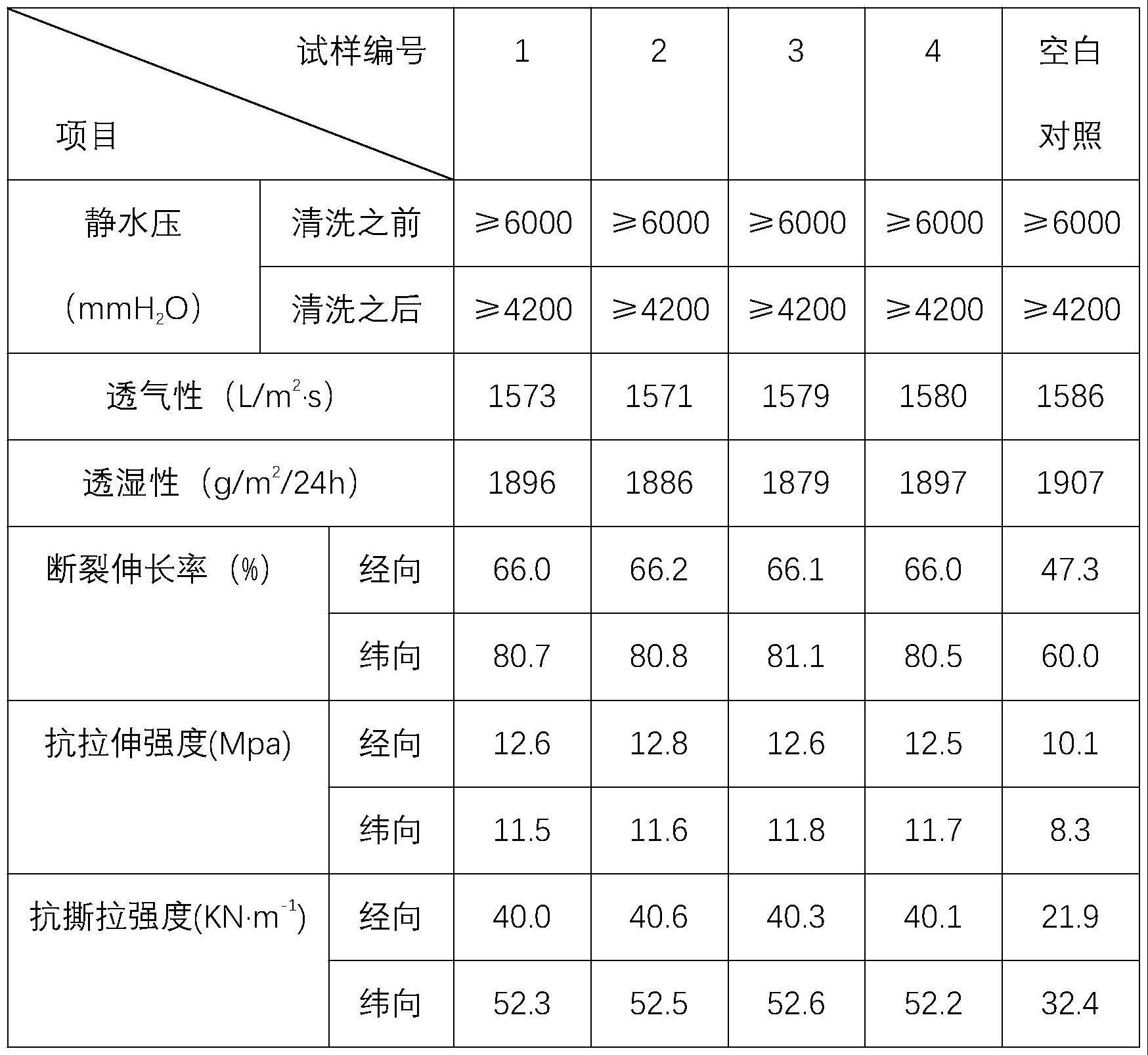

1、为解决现有的无纺布易撕裂、使用寿命短且机械性能较为有限,并且传统制备工艺相对较为繁杂等问题,本发明提供了一种基于热压工艺的热塑性树脂淋膜无纺布,并具体阐述了其制备方法。

2、本发明的目的在于:

3、一、确保无纺布具有良好的基础力学性能;

4、二、提高无纺布的透气性和透湿性;

5、三、提高无纺布的抗撕拉强度。

6、为实现上述目的,本发明采用以下技术方案。

7、一种基于热压工艺的热塑性树脂淋膜无纺布,所述无纺布由以下工艺进行制备:

8、1)对热塑性树脂材料基料进行拉丝处理并交错铺展开,于其表面铺设玻璃纤维材料,得到热塑性树脂材料复合基体;

9、2)将步骤1)所得的热塑性树脂材料复合基体放入预热的模具中进行热压处理,得到无纺布前驱体;

10、3)以步骤2)得到的无纺布前驱体作为载体,依次经过加料、螺杆熔融、模头淋膜、挤压贴合和冷却定型,得到热塑性树脂淋膜无纺布;

11、所述热塑性树脂淋膜无纺布以热塑性树脂材料作为骨架基体,再利用玻璃纤维进行结合强化后于其表面覆盖塑料构成。

12、作为优选,

13、步骤1)所述热塑性树脂材料基料为pe和/或pp和/或pvc和/或ps和/或pa和/或pom和/或pc和/或聚苯醚和/或聚砜和/或tpu和/或abs。

14、作为优选,

15、步骤1)所述热塑性树脂材料基料拉丝处理后以经纬交错的方式铺展为网状;

16、步骤1)所述玻璃纤维材料与热塑性树脂材料基料的用量比为(10~20):(80~90),且铺设玻璃纤维材料后加入玻璃纤维材料和热塑性树脂材料基料总质量0.1~0.4wt%的偶联剂。

17、作为优选,

18、所述偶联剂为硅烷偶联剂。

19、作为优选,

20、步骤2)所述热压处理控制温度为120~140℃。

21、作为优选,

22、步骤2)所述热压处理包括以下步骤:

23、a)取步骤1)所得的热塑性树脂材料复合基体置于处理剂中充分浸润;

24、b)将浸润后的热塑性树脂材料复合基体置于模具中进行热压操作,冷却固化后取出得到无纺布前驱体。

25、作为优选,

26、所述处理剂为受阻酚类抗氧剂和/或受阻胺类抗氧剂和/或亚磷酸酯类抗氧剂。

27、作为优选,

28、步骤3)所述加料过程按照无纺布前驱体重量计,称取加料成分包括占无纺布前驱体质量70~90wt%的塑料颗粒和0.2~0.4wt%的紫外吸收剂,螺杆熔融所称取加料成分后于模头淋膜过程中将熔滴均匀淋至无纺布前驱体表面。

29、作为优选,

30、所述紫外吸收剂为水杨酸酯类和/或二苯甲酮类和/或苯并三唑类和/或取代丙烯腈类和/或三嗪类紫外吸收剂。

31、在本发明技术方案中,步骤1)首先采用常规的塑料拉丝设备拉成细丝,如无特殊说明,本发明均采用塑料拉丝挤出机进行拉丝处理,细丝线径应当控制为线径为0.05~0.08mm,随后以经纬交错的方式均匀铺展为网状,控制铺展后的层厚度为0.15~0.40mm,即铺设3~5层,以经层和纬层交错的方式进行铺设,并使得纬层层数多于经层层数,铺展过程以克重控制铺设密度,克重应当满足100~300g/m2。

32、以上述方式铺展铺设后能够确保所制得的无纺布具有完整且结构强度相对较高的热塑性树脂骨架。

33、而在此基础上,本发明开创性地引入了玻璃纤维材料来增强无纺布的抗撕拉强度。玻璃纤维材料也是常规的一种无纺布用料,但玻纤无纺布以及常规的玻纤强化无纺布其基本上仅能够提升抗拉强度,而不能提升抗撕拉强度。

34、这是因为玻纤作为一种硬质化材料,其质地较脆、易折损,进而导致了其用于强化无纺布后单向受力时能够产生良好的抗拉强度强化和耐磨性强化效果,但在受到撕拉作用,即多向的剪切作用时,其非常容易断裂折损,导致无纺布的抗撕拉强度不能得到有效强化,甚至于会导致无纺布基体受损而容易出现抗撕拉性能劣化的情况。而对此,本发明首先对所用玻纤种类有所要求,不能够采用常规的长玻纤,长玻纤长度通常在6~25mm之间,而本发明所用的应当为0.2~6mm长度的短玻纤,尤其是0.2~0.6mm长度的短玻纤粉,短玻纤粉配合所构建的热塑性树脂骨架能够实现多轴向负载,配以偶联剂,通过偶联剂作用增加了树脂和玻纤的结合力,并且采用短玻纤粉铺撒在热塑性树脂骨架表面,形成“单面”且多轴向的负载,能够有效避免整体的无纺布均产生脆化,首先保障了无纺布产品的柔韧性,而上述配合后,由于短玻纤粉与树脂的有效结合,使得无纺布受到撕拉作用时,热塑性树脂骨架在微观层面上的变形会带动玻纤产生滑移效果,进而减少玻纤脆断的情况发生,且转变宏观剪切力为无限小单元化的拉力作用在短玻纤粉上,使得玻纤强抗拉性能得以发挥,玻纤在微观层面吸收拉力能够减少宏观层面无纺布在撕拉作用下所受的剪切力,进而实现提高其抗撕拉强度的效果。

35、而在偶联剂的选择上,也会对最终的无纺布性能产生一定的影响。

36、其中,选择含有氨基的偶联剂比不含氨基的对玻璃纤维的表面处理效果好,偶联剂的氨基与添加剂以及基体中的氨基有亲和性,再加上起到交联的作用助剂,使得复合材料的界面具有较好的粘合,使界面的粘结强度提高,材料的整体性能提高。本发明选用硅烷偶联剂,硅烷偶联剂的水解速度取于硅能团si-x,而与有机聚合物的反应活性则取于碳官能团c-y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要,例如,使用环氧树脂就应选用含ch2-chch2o及h2n-的硅烷偶联剂,使用酚醛树脂就应选用含h2n-及h2nconh的硅烷偶联剂。由于异种材料间的黏接度受到一系列因素的影响,所以还需要综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用。

37、此外还由于玻璃纤维亲水,能吸附水份导致玻纤和树脂之间结合力的减弱,硅烷偶联剂能起到改善玻璃纤维和树脂的粘合性能的作用,大大提高玻璃纤维增强复合材料的强度、抗水、抗气候等性能,即使在湿态时,它对复合材料机械性能的提高,效果也十分显著。

38、本发明的有益效果是:

39、1)本发明将其细丝均匀地铺开,利用热压工艺制成的热塑性树脂淋膜无纺布具有良好的均一性和切面不易散开的优点;

40、2)本发明的热压工艺保证了热塑性树脂淋膜无纺布的平整度,保证了热塑性树脂淋膜无纺布成型后的贴合度;

41、3)本发明将玻璃纤维选用短玻纤粉实现了多轴向排列,热塑性树脂淋膜无纺布抗撕拉性能增强;

42、4)本发明生产流程简短可批量生产,低廉的生产成本使得无纺布有着很大的市场竞争优势。

- 还没有人留言评论。精彩留言会获得点赞!