具有动态热湿传递微环境的针刺非织造材料及其制备方法与流程

本发明属于超纤贴面革领域,涉及一种具有动态热湿传递微环境的针刺非织造材料及其制备方法。

背景技术:

1、当前贴面材料,大致分为pvc人造革/普通pu革/超纤pu革,其胚布大致由针织物/机织物/普通无纺布和超纤无纺布等组成。无论采用哪种基材,往往由单一的纤维材料构成,例如聚丙烯及聚酯纤维。这种单一的纤维材料结构导致材料的功能比较简单,仅具备一定强力和柔软性能,并不具备热舒适性。为了改善这种情况,通常需要进行打孔处理,增加皮肤与空气接触,减少面料接触,来获得热舒适性。这种打孔设计会对针织物和机织物纱线结构进行破坏,强力损失率在70%以上。因此打孔设计往往采用针刺无纺布,针刺无纺布是由纤维与纤维纠缠抱合而成,具备三维立体结构,打孔后不破坏材料结构,物性损失较小。但是当前针刺非织造材料结构非常单一,即使是打孔后,由于其厚度方向结构一致性,热湿循环流动接近于无,还是无法满足市场对于功能性非织造材料的需求。

2、当前以孔隙大小梯度分布和亲水性梯度分布作用于热湿舒适性的一些复合材料存在一定的效果,但本质上这种复合仅是不同材料之间的多层叠加,层与层之间是分离的,存在空气间隙,各层仍然是均质材料,湿热仍然是在各层的均质材料中进行传递。比如,比如cn214449035u《超细纤维基底合成革面料》,通过纤维毛细管直径减小,在内外纱线之间形成差动毛细效应实现液态水定向移动。以上设计主要是通过液态水向特定方向移动获得热舒适性,这种单向移动的设计通常只是平面上层间堆积,其厚度方向层与层之间无法形成非稳态的传递。

3、因此需要开发一种新的针刺非织造材料,使得材料的微环境保持一种动态、可流动的状态,使得人体接触材料时能够获得舒适的体感。

技术实现思路

1、本发明的目的是解决现有技术中单一结构贴面材料胚布热舒适性不足的问题,提供一种具有动态热湿传递微环境的针刺非织造材料及其制备方法,具体地,本发明基于针刺固结技术,通过纤维材料选择和结构设计获得一种具有动态热湿传递微环境的针刺非织造材料。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种具有动态热湿传递微环境的针刺非织造材料的制备方法,先将无纺布a、无纺布b、无纺布c依次上下叠铺,无纺布a、无纺布b、无纺布c的回潮率依次递增,孔隙大小依次递增,再进行针刺固结,使独立的三层无纺布固结为三层复合的无纺布,控制针刺深度使得刺针穿透无纺布a、无纺布b、无纺布c,相邻两层之间的孔隙通道相接合,控制针刺密度为500-1000刺/cm2,使得层与层之间的间隔带消失(即层与层之间是处于相互连接的,不可分割的状态,原有三层界面由一种突变性过度更替为一种渐变性过度,每一个层微观界面趋近于一致),即得具有动态热湿传递微环境的针刺非织造材料。

4、本发明的热湿传递是一种动态的,除导湿外,同时具备不稳定态气体环境。常规的热湿传递,是控制回潮率增加,孔隙大小率减小(实现毛细效应递增的趋势)的方式来获得热湿传递。本发明只通过回潮率控制热湿传递,通过孔隙大小递增获得一种不稳定(从外到内气流速度增大)的微环境,而不是热湿传递。另外相近层孔隙通道连接是针刺非织造材料的独有技术,系本发明独创。

5、本发明的针刺非织造材料加工过程中,先完成三层无纺布的分别制备,再进行层间针刺复合,这种方法可以灵活的控制各层的孔隙大小、回潮率、层厚占比这些结构特性。层间针刺复合时需要严格控制针刺深度和针刺密度,针刺深度需要确保能够实现沿厚度方向纤维串联,针刺密度需要控制在500-1000刺/cm2,针刺密度过小,则无法使得层间孔隙通道相接合,层与层之间有间隔带;针刺密度过大,复合无纺布的结构过于紧致,孔隙大小整体被过度缩小且孔隙通道长度被压缩;此外针刺密度还要兼顾材料强力。

6、作为优选的技术方案:

7、如上所述的一种具有动态热湿传递微环境的针刺非织造材料的制备方法,无纺布a和无纺布c之间的回潮率差为5.4-6.5%,孔隙大小差为16-19μm;

8、无纺布a和无纺布b之间的回潮率差为1.3-1.9%,孔隙大小差为4-8μm;

9、无纺布b和无纺布c之间的回潮率差为3.5-4.8%,孔隙大小差为10-13μm。

10、如上所述的一种具有动态热湿传递微环境的针刺非织造材料的制备方法,无纺布a是以超细纤维为原料,采用针刺工艺加工而成;

11、无纺布b是以亲水纤维和超细纤维为原料,采用针刺工艺加工而成,其中,超细纤维的质量占比为σ1;

12、无纺布c是以亲水纤维和超细纤维为原料,采用针刺工艺加工而成,其中,超细纤维的质量占比为σ2。

13、如上所述的一种具有动态热湿传递微环境的针刺非织造材料的制备方法,所有的超细纤维的直径取值范围为3-5微米,所有的亲水纤维的直径取值范围为15-30微米,制备无纺布a的针刺工艺的针刺密度取值范围为300-1000刺/cm2,制备无纺布b的针刺工艺的针刺密度取值范围为300-800刺/cm2,制备无纺布c的针刺工艺的针刺密度取值范围为300-500刺/cm2。

14、本发明通过调整σ1和σ2的值、超细纤维的直径、亲水纤维的直径、针刺工艺的针刺密度使得无纺布a和无纺布c之间的孔隙大小差为16-19μm,无纺布a和无纺布b之间的孔隙大小差为4-8μm,无纺布b和无纺布c之间的孔隙大小差为10-13μm;

15、本发明控制超细纤维的直径为3-5微米,超细纤维的直径不宜过小,否则将导致上层的纤维间隙过小,不利于气流传递;也不宜过大,否则不利于获得理想的毛细效应以获得舒适的表面接触效果;

16、本发明控制亲水纤维的直径为15-30微米,亲水纤维的直径不宜过小,否则就无法搭建大的孔隙,无法在厚度方向上形成孔隙差异,对气体的流动性会产生阻碍;也不宜过大,否则会偏硬影响复合材料手感;

17、本发明控制制备无纺布a的针刺工艺的针刺密度取值范围为300-1000刺/cm2,制备无纺布b的针刺工艺的针刺密度取值范围为300-800刺/cm2,制备无纺布c的针刺工艺的针刺密度取值范围为300-500刺/cm2,针刺密度的调节可以进一步调整复合前各层无纺布的孔隙大小,针刺密度小则孔隙大小越大,针刺密度大则孔隙大小越小。

18、如上所述的一种具有动态热湿传递微环境的针刺非织造材料的制备方法,制备无纺布a的针刺工艺的铺网厚度取值范围为0.3-0.5mm,制备无纺布b的针刺工艺的铺网厚度取值范围为0.3-0.6mm,制备无纺布c的针刺工艺的铺网厚度取值范围为0.8-1.0mm,无纺布a、无纺布b、无纺布c的厚度比为1:2:4。

19、制备无纺布a、无纺布b、无纺布c时,针刺密度、铺网厚度共同决定了无纺布a、无纺布b、无纺布c的厚度,调整针刺密度、铺网厚度可调整无纺布a、无纺布b、无纺布c的厚度比,无纺布a、无纺布b、无纺布c的厚度比决定了厚度方向上气体流动的路径,并影响导湿性的效果,最优比例为1:2:4,这种厚度设计和三层的孔径比成正相关,方便更好的导湿导热。如果无纺布a厚度占比过大,空气流速在贴肤处降低,带走热气量减少,会产生热积聚。如果无纺布c厚度占比过大,进入空气通道增长,气体进入无纺布a时间加长,热转移时间过长;如无纺布c厚度占比过小,导湿性又存在不足。

20、如上所述的一种具有动态热湿传递微环境的针刺非织造材料的制备方法,所有的超细纤维的回潮率取值范围为1.6-2.3%,所有的亲水纤维的回潮率取值范围为≥8%。

21、本发明通过调整σ1和σ2的值、超细纤维的回潮率、亲水纤维的回潮率使得无纺布a和无纺布c之间的回潮率差为5.4-6.5%,无纺布a和无纺布b之间的回潮率差为1.3-1.9%,无纺布b和无纺布c之间的回潮率差为3.5-4.8%;

22、本发明控制超细纤维的回潮率为1.6-2.3%,超细纤维的回潮率不宜过小,否则无法保证接触面的舒适性,并且容易产生静电;也不宜过大,否则会导致湿气会在某一层积聚,无法快速转移;

23、本发明控制亲水纤维的回潮率为8%以上,亲水纤维的回潮率不宜过小,否则会导致湿气会在某一层积聚,无法快速转移。

24、本发明还提供采用如上任一项所述的制备方法制得的具有动态热湿传递微环境的针刺非织造材料,由自上而下顺序排列的细密导热层、连接通道层、进气排湿层组成;

25、细密导热层由所述无纺布a经所述针刺固结后形成,连接通道层由所述无纺布b经所述针刺固结后形成,进气排湿层由所述无纺布c经所述针刺固结后形成。

26、作为优选的技术方案:

27、如上所述的具有动态热湿传递微环境的针刺非织造材料,具有动态热湿传递微环境的针刺非织造材料的厚度为0.8-1.25mm(同时取决于无纺布a的厚度、无纺布b的厚度、无纺布c的厚度、针刺固结的针刺密度),透湿性为5882-6512g/m2/24h,透气性为905-1212mm/s,拉伸断裂强力为333n-378n。

28、本发明的原理如下:

29、现有设计通常利用超细纤维来制备具有舒适感的化纤面料,超细纤维可以形成一种强烈的毛细效应,使得湿气从皮肤接触层进入纤维材料中,而不在接触层积聚。然而,这类面料的湿汽扩散蒸发速度较慢,单纯采用超细纤维形成细密导热层(上层)并不足以形成一种强舒适性,需要将纤维中的湿气快速的沿厚度方向排出,才能不断的排除汗液,保持舒爽的感觉,因此本发明还进一步设置连接通道层(中间层)和进气排湿层(下层)。细密导热层为超细纤维制备;连接通道层和进气排湿层均由亲水纤维和超细纤维共混制备。

30、各层自上而下亲水性能逐步增强,亲水性能增强使得液态/汽态水获得自上到下的驱动力,使得湿汽从上到下进行快速转移。

31、各层自上而下孔隙大小逐步增大,下层孔隙大小较大,可以方便外界空气进入,减少阻碍,上层孔隙较小,可以增大空气流速,让湿汽转移。

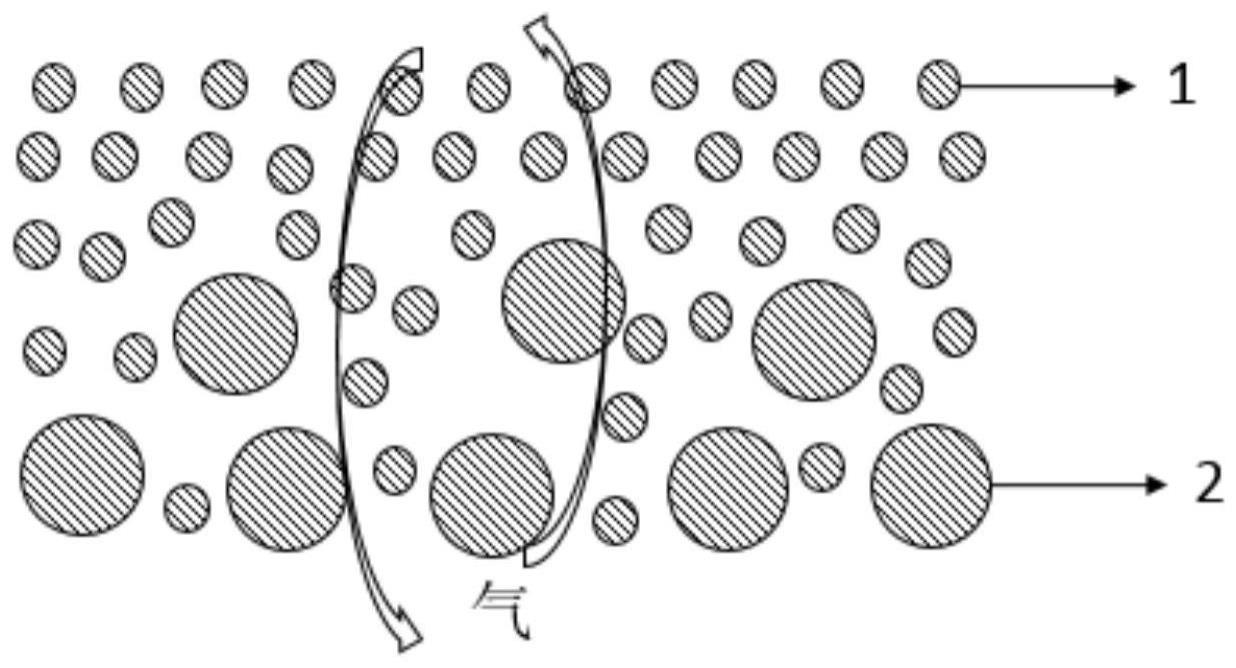

32、三层在厚度方向通过纤维簇连接,相邻两层之间的孔隙通道相联通,层与层之间的间隔带消失,如图1所示,热和湿气的流通通道的数量为一,热和湿气实际上是在由超细纤维1和粗纤维2构成的孔隙大小梯度放大、亲水性能逐渐增强的流通通道(即动态热湿传递微环境)中传递;如图2所示,当相邻两层之间的孔隙通道未联通,层与层之间有间隔带3时,此时热和湿气的流通通道的数量为三,分别位于三层中,即使使用了同样材质构成的三层不同孔隙大小的无纺布堆叠,但各层之间仍然是独立的稳态热湿传递微环境,即各层中热和湿气实际上是在孔隙大小不变、亲水性能不变的流通通道中传递,热和湿气的流通通道并没有获得梯度变化,因此无法获得不稳定状态的气体环境下的导湿驱动力。

33、具有不同孔隙大小差异和亲水性差异的三层结构层间孔隙通道相接合、层与层之间的间隔带消失是实现真正具有梯度的非稳态湿热流动环境的必要条件。利用无纺布垂直平面方向的孔隙大小差异和亲水性能的差异实现一种特定方向热、湿传递,才能发挥优异的导湿、导热功能。在厚度方向上,各层的孔隙大小和回潮率的差异性构成了本发明的基础,并利用超细纤维和亲水纤维这两种具有不同特性的纤维的占比来调节各层的差异程度,以最终调节各层的孔隙差异和导湿性倾向。

34、发明者需要强调连接通道层的设计是不可或缺的,是为了形成一种过渡通道。由于非稳态需要形成强烈的孔隙差异和导湿性差异,但是如果只设计两层结构,细密导热层与进气排湿层之间需要达到孔隙大小差为20μm和回潮率差异5.4-6.5%,但两层的效果并不佳,推测由于材料差异过大,在层间过度区域存在分界,并没有获得有效的导湿、导热驱动力。在增加一层连接通道层之后,减小了层与层之间的孔隙差异和亲水性差异,形成了有效的导湿、导热驱动力,顺利进行湿热传递。

35、有益效果:

36、本发明通过形成孔隙大小渐变的复合层,构建逐渐扩大的气体通道,使得热和湿气可以在所述气体通道中传递,从而形成非稳定状态的导湿、导热环境,与简单的三层叠加相比,具有优异的透气性、透湿性,其透湿性为5882-6512g/m2/24h,透气性为905-1212mm/s,拉伸断裂强力为333n-378n。

- 还没有人留言评论。精彩留言会获得点赞!