一种基于废弃食用菌渣制备环保型植物基纯素皮革的方法

本发明涉及一种基于废弃食用菌渣制备环保型植物基纯素皮革的方法,属于材料科学和皮革加工。

背景技术:

1、动物皮革的生产及加工过程需要使用大量的有害化学物质,使其在整个生命周期中存在许多环境、社会和健康方面的问题。随着全球环保意识逐步增强,消费者对素革制品的兴趣与日俱增。作为一种可替代动物皮革的复合材料,素皮革优于动物皮革耐用性和高性价比的特点,使其在消费市场中具有极高的接受度。

2、目前,素皮革生产还是以溶剂型聚氨酯材料为主,不仅生产过程污染大而且使用大量有毒化学溶剂,如甲苯、丙酮、n,n-二甲基甲酰胺、甲乙酮等挥发性有机化合物,很难达到清洁化生产。而且,有10%左右的有机溶剂无法回收,企业会以废气和废水的方式排放到环境中,造成资源严重浪费,对环境和消费者健康存在潜在威胁。

3、中国专利cn114908586a公开了一种生物基水性竹渣革及其制作方法,具体是是将竹渣去色、去油,研磨后加入水性聚氨酯、色膏和其它助剂一起搅拌,再用干法工艺来制备合成革。但是,其并未探究竹渣粒径的影响,且竹渣添加量很少,仍然是以石油基聚氨酯为主要原料;此外,采用干法工艺制备的合成革缺乏高弹微孔结构,透气透湿性能差、无肉感、手感扁平化。

4、中国是食用菌生产第一大国,随着食用菌栽培规模的不断扩大,随之产生了越来越多的菌渣,被食用菌酶解后的菌渣里面仍有大量的粗纤维、粗蛋白、多糖及其它营养物质;然而由于缺乏行之有效的资源化利用手段,菌渣通常被视为废弃物处理掉,不仅导致了资源的浪费,而且会引起有害细菌和害虫的滋生,造成严重的环境污染。

技术实现思路

1、[技术问题]

2、现有的素革生产是以溶剂型聚氨酯和聚氯乙烯材料为主,存在环境污染严重、采用大量有毒化学试剂、产生大量废气废水和能源浪费等问题;

3、现有的水性聚氨酯不能像溶剂型聚氨酯一样借助湿法工艺得到高弹微孔结构,导致成品出现无肉感、回弹性差、丰满度差及透湿透气性能差的问题;

4、常规农业大棚里的大量食用菌渣被视为废弃物处理掉,浪费资源,污染环境。

5、[技术方案]

6、为了解决上述问题,本发明提供了一种基于废弃食用菌渣制备环保型植物基纯素皮革的方法,让低值废弃物高值化,同时减少了化学试剂的使用,避免了资源浪费和环境污染问题。

7、本发明的第一个目的是提供一种环保型植物基纯素皮革,所述的纯素皮革由外至内依次包括面层、中间层和基层;

8、其中,所述的面层由生物基水性渣料面层浆料涂覆而成;

9、所述的中间层为1层粘合层、1层发泡层和1层粘合层的组合、2层发泡层中的一种;所述发泡层由生物基水性渣料发泡层浆料涂覆而成;所述粘合层由生物基水性渣料粘合层浆料或生物基粘合剂涂覆而成;

10、所述生物基水性渣料面层浆料,按照质量份数,包括以下成分:生物基水性聚氨酯20-80份、天然橡胶6-50份、消泡剂0.1-10份、废弃食用菌渣料10-90份、其他助剂;

11、所述生物基水性渣料粘合层浆料,按照质量份数,包括以下成分:天然橡胶10-80份、废弃食用菌渣料10-90份、其他助剂;

12、所述生物基水性渣料发泡层浆料,按照质量份数,包括以下成分:生物基水性聚氨酯20-80份、天然橡胶6-50份、发泡剂1-10份、废弃食用菌渣料10-90份、其他助剂;

13、所述基层为基布或贝斯。

14、在本发明的一种实施方式中,所述的面层、中间层和基层的厚度比为0.2:0.1-0.3:0.4。

15、在本发明的一种实施方式中,所述的废弃食用菌渣料包括但不限于香菇基质、木耳基质、平菇基质、金针菇基质、杏鲍菇基质、灵芝基质、猴头菇基质、羊肚菌基质、茶树菇基质等可碾碎的固体农业废弃物。

16、在本发明的一种实施方式中,所述的废弃食用菌渣料的粒径为0.1um-10um。

17、在本发明的一种实施方式中,所述的废弃食用菌渣料的制备方法为:

18、将废弃食用菌渣进行清洗以除去其中的杂质和污垢;对清洗后的菌渣进行蒸煮或高温加热以杀灭残渣中的细菌和其他微生物;将灭菌后的菌渣进行干燥并机械研磨粉碎。

19、在本发明的一种实施方式中,所述的其他助剂包括杀菌剂0.3-10份、乳化剂0.3-15份、分散剂0.5-15份、增稠剂0.5-15份、防霉剂0.1-10份。

20、在本发明的一种实施方式中,所述的基层是将基布通过浸渍、轧压、烫平、烘干得到的,其中浸渍液中含有无氟防水剂、盐溶液、菌渣;无氟防水剂、盐溶液、菌渣的质量比为6.5:7.5:12;菌渣包括金针菇、香菇或平菇中的一种或几种;浸渍是在5-35℃下浸渍15min,轧液率为90%。

21、在本发明的一种实施方式中,所述基层中的贝斯为基布涂敷生物基水性渣料发泡层浆料,30-150℃下干燥得到的;其中涂敷厚度为0.2-0.6mm。

22、本发明的第二个目的是提供一种基于废弃食用菌渣制备环保型植物基纯素皮革的方法,包括如下步骤:

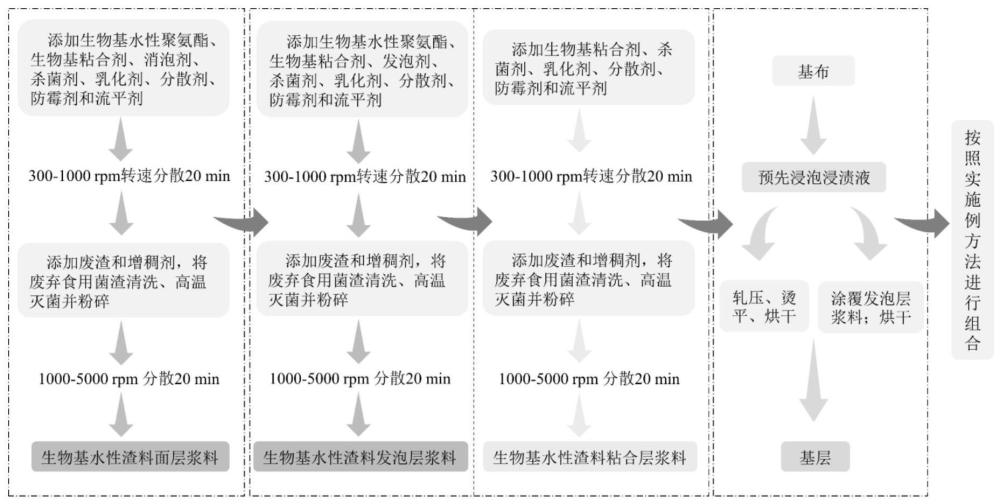

23、(1)制备生物基水性渣料面层浆料:

24、将生物基水性聚氨酯20-80份、天然橡胶6-50份、消泡剂0.1-10份、防霉剂0.1-10份、杀菌剂0.3-10份、乳化剂0.3-15份、分散剂0.5-15份以300-1000rpm转速分散10-40min;之后加入废弃食用菌渣料10-90份并添加0.5-15份的增稠剂使得混合浆料的粘度为1500-6000cps,1000-5000rpm转速分散10-40min,得到生物基水性渣料面层浆料;

25、(2)制备生物基水性渣料发泡层浆料:

26、将生物基水性聚氨酯20-80份、天然橡胶6-50份、发泡剂1-10份、防霉剂0.1-10份、杀菌剂0.3-10份、乳化剂0.3-15份、分散剂0.5-15份以300-1000rpm转速分散10-40min,之后加入废弃食用菌渣料10-90份并添加0.5-15份的增稠剂使得混合浆料的粘度为3000-25000cps,1000-5000rpm转速分散10-40min,得到生物基水性渣料发泡层浆料;

27、(3)制备生物基水性渣料粘合层浆料:

28、将天然橡胶10-80份、杀菌剂0.3-10份、乳化剂0.3-15份、防霉剂0.1-10份、分散剂0.5-15份以300-1000rpm转速分散10-40min;之后加入废弃食用菌渣料10-90份并添加0.5-15份的增稠剂使得混合浆料的粘度为10000-45000cps并以1000-5000rpm转速分散10-40min,得到生物基水性渣料粘合层浆料;

29、(4)制备基层:

30、将基布通过浸渍、轧压、烫平、烘干得到的预处理的基布;

31、或

32、将基布通过浸渍、轧压、烫平、烘干得到的预处理的基布;之后在预处理的基布表面涂覆生物基水性渣料发泡层浆料,干燥,得到贝斯;

33、(5)制备环保型纯素皮革:

34、在离型纸上涂覆生物基水性渣料面层浆料,干燥,得到面层;随后在面层上涂覆生物基水性渣料粘合层浆料,再贴合基层,干燥,得到环保型纯素皮革;

35、或

36、在离型纸上涂覆生物基水性渣料面层浆料,干燥,得到面层;随后在面层上涂覆生物基水性渣料发泡层浆料,干燥,再涂敷生物基水性渣料发泡层浆料,最后贴合基层,干燥,得到环保型纯素皮革;

37、或

38、在离型纸上涂覆生物基水性渣料面层浆料,干燥,得到面层;随后在面层上涂覆生物基水性渣料发泡层浆料,干燥,再涂敷生物基水性渣料粘合层浆料,最后贴合基层,干燥,得到环保型纯素皮革。

39、在本发明的一种实施方式中,步骤(4)、(5)中提及的干燥是在30-150℃下进行干燥。

40、本发明的第三个目的是本发明所述的环保型植物基纯素皮革在纺织领域的应用。

41、在本发明的一种实施方式中,所述的应用包括用于服用纺织品、工业用纺织品。

42、[有益效果]

43、(1)由于研磨好的废渣粒径很小且自身带有大量极性及活性基团,在浆料中容易发生团聚,会导致涂覆后的平整度降低。本发明通过分散剂和乳化剂的引入,调整了浆料体系对于极性基团较多且粒径小的菌渣的分散性,解决了混合浆料高速分散性能差的问题。

44、(2)本发明采用的生物质发泡层存在大量的微型泡孔结构可改善成品无肉感、回弹性差、丰满度差的问题,提高了植物基纯素皮革的物理性能如:丰满度、悬垂性能、透水透气性能、柔软性能以及手感等方面的品质。

45、(3)相比于市面上的皮革,本发明制备的环保型植物基纯素皮革有以下优点:

46、以农业废弃物食用菌渣作为生物质填料来制备环保型纯素皮革,将废弃食用菌渣资源再利用,实现了低值废弃物高值化;此外,在极大程度保留其他配方的基础物性的同时,处理后的废弃食用菌渣添加量大幅度提高;

47、被食用菌酶解后的菌渣里面不仅存有大量的粗纤维、粗蛋白、多糖及其它营养物质,而且经机械研磨后的渣料拥有高比表面积的特殊孔隙结构,在制备纯素皮革过程中将其作为填料可以使成品的柔软度和透气透湿性更接近真皮;

48、使用生物基水性聚氨酯和天然聚合物作为环保型纯素皮革制造的主要原料,减少了对石油能源的消耗,替代了由石油为主要原料制成的合成革的使用;

49、整个制备过程不使用任何重金属和有毒化学物质,也没有使用任何动物相关成分,不会产生任何废气、废水和废渣,制备工艺节能减耗,成品绿色环保性能优越;

50、降低了二氧化碳的排放,从农业大棚回收本该丢弃的废弃食用菌渣,将其机械研磨后具有特殊的清香气味,无霉臭味,能够赋予纯素皮革一定的香味。

- 还没有人留言评论。精彩留言会获得点赞!