一种新型弹性织物及其制备系统和工艺的制作方法

本发明涉及织物加工,尤其涉及一种新型弹性织物及其制备系统和工艺。

背景技术:

1、众所周知,熔喷弹性无纺布除了具有孔隙小、孔隙率大、结构蓬松、透气性好和手感柔软的优点外,还具有弹性、可伸展性和易曲性等优异性能。用熔喷弹性无纺布制成的用品可与穿戴者的身体或其他物品紧密地贴合在一起,增加了穿着和使用的舒适度。最近几年,随着化学工业和服装工业以及卫材行业的快速发展,弹性无纺布得到了越来越多的应用,如一次性婴儿尿布、女性卫生用品等。另外,熔喷弹性无纺布还可用作用作沙发垫衬物、装潢用品等;在医用方面的应用更是日益增多,如用作医用绷带,良好的弹性使得伤口处在一定的作用力下,易于愈合,愈合表面平整。

2、纤维材料作为弹力无纺布的重要组成部分得到越来越多的关注,在众多的合成纤维材料中,氨纶弹性纤维以其具有高的断裂伸长率(400%以上)、低模量、高的弹性回复率和延伸度(本身的4-8倍)而成为最广泛使用的一种,同时该材料具有较好的耐酸碱性、耐溶剂性、耐磨性、染色性、耐热性和抗老化性,使其在运动衣、游泳衣、松紧带、绷带、紧身衣裤等领域具有非常广泛的应用价值。

3、然而,氨纶存在以下几方面的问题:①氨纶主流的生产方法为溶液干法纺丝工艺路线,需要有dmac(dmf)作为溶剂参与聚合物合成过程,存在dmf、dmac等溶剂的回收、排放、残留等问题以及由此带来的高生产成本;②氨纶受到原材料价格高、生产过程高能耗等影响,提升了含氨纶织物的成本;③氨纶裸丝无法与无纺布粘结,需要二次放卷浸覆高温热熔胶来进行粘结复合,工艺操作复杂,氨纶纤维高温熔断、弹力损失等。另外,氨纶由于分子中缺少与活性染料反应的基团,活性染料很难与其形成共价键,加上活性染料的直染性低,导致活性染料对氨纶的上染率极低,这一缺陷很大程度上制约了氨纶与天然纤维的混纺使用,或是与天然纤维制成的无纺布之间的粘结使用。由于氨纶本身独特的结构,其断裂伸长率与断裂强度是一对矛盾的存在,现有的研究手段,或是牺牲断裂伸长率来获得较高的断裂强力和回弹率,或是牺牲断裂强力得到高伸长率,两者难以兼顾。

技术实现思路

1、为了解决上述现有技术中存在的溶剂挥发残留问题、制备成本高、工艺复杂问题,同时在不牺牲断裂强力的前提下提高织物的回弹性,本发明提供了一种新型弹性织物及其制备系统和工艺。

2、一种新型弹性织物,由苯乙烯共聚物基树脂与非弹性材料在线常温压粘制成。

3、在本发明的一些实施方式中,所述苯乙烯共聚物基树脂包含以下重量份原料:苯乙烯-乙烯/丁烯-苯乙烯共聚物15-20份、苯乙烯-聚异戊二烯-苯乙烯共聚物45-50份、增粘树脂32-35份、增强树脂8-10份、抗氧剂0.3-0.5份;其中所述增粘树脂为双环戊二烯加氢石油树脂和粘弹性复合材料按照质量比1:(0.3~0.8)组成;所述增强树脂为聚ɑ-甲基苯乙烯树脂和纳米纤维复合凝胶按照质量比1:(2~5)组成。

4、在本发明的一些实施方式中,所述苯乙烯共聚物基树脂中的粘弹性复合材料的制备方法包括以下步骤:

5、s1:将乙烯-辛烯共聚物、碳酸钙晶须以及聚对苯二甲酸丙二醇酯纤维真空干燥8~12h后,按照质量比乙烯-辛烯共聚物(85~95):碳酸钙晶须(5~10):聚对苯二甲酸丙二醇酯纤维(10~15)进行预混,然后加入转矩流变仪中,混炼15~30min,得到混合料,然后放入模具型腔中,置于模压机中,在170~178℃下加热15~20min后,在12~15mpa压力下保持15~20min,冷却后脱模,得到片材;

6、s2:将片材置于高压釜发泡装置中,采用超临界二氧化碳为物理发泡剂,在60~65℃以及9~12mpa下发泡2~5h,待发泡结束后,在0.5~1.0s内使高压釜内的压力迅速降至大气压,泄压后取出发泡物,-5~-10℃冷冻12~15h,然后裁切成条状物,得到条形结构的粘弹性复合材料。

7、在本发明的一些实施方式中,所述苯乙烯共聚物基树脂中的纳米纤维复合凝胶的制备方法包括以下步骤:

8、ss1:将纤维素纳米纤维分散于浓度为15~18wt%的聚乙烯吡咯烷酮溶液中,在室温下充分搅拌后形成悬浮液,放入95~98℃水浴中继续搅拌1~2h,形成溶胶液;所述纤维素纳米纤维与聚乙烯吡咯烷酮溶液的用量比例为(2~5)g:(300~400)ml;

9、ss2:向多巴胺中滴加入ph值为10.5~11.0的氢氧化钠溶液,多巴胺与氢氧化钠溶液的用量比例为(1~2)g:(5~10)ml;在60~65℃下预聚合30~50min,得到聚多巴胺,将三氯化铁溶解在蒸馏水中,三氯化铁与蒸馏水的用量比例为(0.3~0.8)g:(5~8)ml,得到三氯化铁溶液,再将硼砂溶解于蒸馏水中,硼砂与蒸馏水的用量比例为(0.3~0.5)g:(10~16)ml,得到硼砂溶液,备用;

10、ss3:调节水浴温度为90~96℃,将聚多巴胺和三氯化铁溶液依次缓慢加入到溶胶液中,充分搅拌后用浓度为10~15wt%的氢氧化钠溶液调节ph值至9~10,再加入硼砂溶液,搅拌反应1~3h,待反应结束后静置消泡30~50min,然后倒入硅胶模具中,密封后放入-25~-35℃冷冻3~5h,取出后在室温下解冻2~3h,循环冷冻-解冻处理3~5次,经真空冷冻干燥48~52h,即可得到纳米纤维复合凝胶;所述聚多巴胺、三氯化铁溶液、溶胶液、硼砂溶液的体积比为(6~12):(5~10):(300~400):(10~16)。

11、在本发明的一些实施方式中,所述苯乙烯共聚物基树脂形成的弹性材料的牵伸比为1.5-6。

12、在本发明的一些实施方式中,所述非弹性材料包含无纺布、无纺纱、合成纤维毡、天然纤维毡和膜状材料中的至少一种。

13、在本发明的一些实施方式中,所述苯乙烯共聚物基树脂的制备过程可以按照本领域技术人员公知的方法进行混炼制备,也可以按照如下步骤进行:将物料按比例混合均匀,然后经平行双螺旋挤出机进行熔融混炼,混炼温度为150~190℃,时间为40~80s,挤出造粒,在采用水下离心风送系统的除湿集成系统中冷却脱水,循环水温度为35-40℃,即得所述苯乙烯共聚物基树脂。

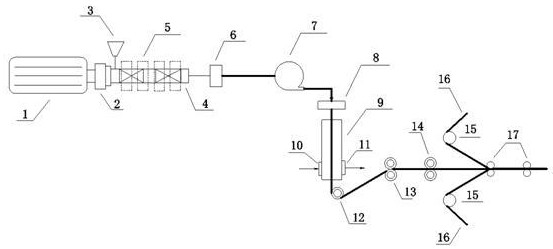

14、在本发明的一些实施方式中,所述新型弹性织物的制备系统包含供料区、成型区和压粘区,其中所述供料区包含电机、减速机、加料斗、螺杆、过滤器和计量泵,所述螺杆外侧设置有多级加热器;所述成型区包含喷丝组件、甬道和罗拉,甬道的下端两侧分别设置有冷却风进风口和冷却风回风口;所述压粘区至少包含第一级牵伸罗拉、第二级牵伸罗拉、非弹性材料输送罗拉和多级冷压复合辊。

15、在本发明的一些实施方式中,所述电机的一侧连接有减速机,减速机的另一侧连接有螺杆,在减速机与螺杆之间设置有加料斗,螺杆与过滤器、计量泵依次通过输料管道连接,计量泵的出料口与垂直设置的喷丝组件的进料口连接;在喷丝组件的垂直下方依次安装有甬道、罗拉;在甬道安装有冷却回风口的一侧水平设置第一级牵伸罗拉与第二级牵伸罗拉,非弹性材料输送罗拉置于第二级牵伸罗拉的上下两侧,多级冷压复合辊置于牵伸罗拉的同一水平线,且多级冷压复合辊与牵伸罗拉之间的水平距离大于非弹性材料输送罗拉与第二级牵伸罗拉的水平距离。

16、在本发明的一些实施方式中,所述新型弹性织物的制备工艺包含以下步骤:制备好的所述苯乙烯共聚物基树脂经过螺杆熔融、过滤器输送熔体、计量泵将熔体供给喷丝组件,形成粘弹性材料,粘弹性材料至少经过第一级牵伸罗拉和第二级牵伸罗拉牵伸后,与经由非弹性材料输送罗拉输送来的非弹性材料在常温下,通过多级冷压复合辊进行冷压粘合。

17、在本发明的一些实施方式中,所述苯乙烯共聚物基树脂经过喷丝组件下侧安装的甬道冷却。为了提高冷却效率,甬道下方的罗拉可以含有具有冷却功能的组件。

18、在本发明的一些实施方式中,所述弹性材料由喷丝组件经过甬道并列平行下垂挤出形成纤维。

19、在本发明的一些实施方式中,所述弹性材料由喷丝组件并列平行下垂挤出形成纤维时,通常需经过直径32-400mm的导丝罗拉后再进行牵伸,纤维的纤度为40-1680d;优选的,所述导丝罗拉的直径控制在32-200mm。所述弹性材料由气旋喷料箱的喷嘴在离型平板履带上形成弹力网时,需经过离型压辊压实再进行牵伸。

20、在本发明的一些实施方式中,所述苯乙烯共聚物基树脂经过计量泵后,由气旋喷料箱的喷嘴在离型平板履带上形成的弹力网,可以是由多组小螺旋状弹力丝网组成,也可以是由多组喷嘴的往复摆动形成的规则性弹力网。

21、在本发明的一些实施方式中,所述苯乙烯共聚物基树脂形成的粘弹力材料的形状、大小均可依据实际需求,通过调整喷丝组件的孔的大小形状以及喷丝组件的运动状态来实现。

22、有益效果:与现有技术相比,本发明具有以下优点:所用苯乙烯共聚物基树脂的制备过程无溶剂挥发、残留等问题,且具有较高的弹粘性;该苯乙烯共聚物基树脂经过冷却拉伸,无需经过二次放卷和浸覆高温热熔胶,在常温下即可与非弹性材料压粘复合,制备工艺简单;所得复合织物的复合强度高、拉伸模量大且回弹性好,能够均匀起皱,在卫材行业具有很高的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!