一种适用于核电厂的阻燃地垫及其制备方法与流程

本发明具体涉及一种适用于核电厂的阻燃地垫及其制备方法。

背景技术:

1、由于多种原因,核电站内大量物品放置于地面时,须在地面铺设塑料薄膜,但是塑料薄膜力学性能差,易破损,后续回收处理时的废物量大。以格栅板为例,核电站在设计之初铺设了大量不锈钢格栅板,而如今格栅板上物品通行与存放成为一大难题。目前,在核电站运行和维修期间,有大量使用设备需要临时存放于核电站内不锈钢格栅板上,存在细小零件从上层格栅板中掉落的风险。为防止异物从缝隙中掉落,造成严重安全事故,需要在格栅板上铺上地垫,以防万一。

2、传统做法是在格栅板上铺垫各色塑料布,防止异物坠落。而传统塑料布由于耐磨性较差等原因,只能单次使用,每使用几天后,便面临着破损等风险,需要再次更换,浪费人力物力。传统塑料布的大量使用与处理,给核电站带来大量固体废物,增大固废处理难度。而由于核电站工作性质的特殊性,因此对材质要求特别高,不能够含有氟、氯、溴、碘等卤素,且需要满足一定的阻燃要求。因此需要一种耐磨性能较好的轻薄无卤且阻燃的地垫以替代传统的塑料布。

技术实现思路

1、有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种适用于核电厂的阻燃地垫及其制备方法,该阻燃地垫具备阻燃、耐磨、承重大的效果;并且该阻燃地垫易于清洗,可重复利用。

2、为了达到上述目的,本发明采用以下的技术方案:

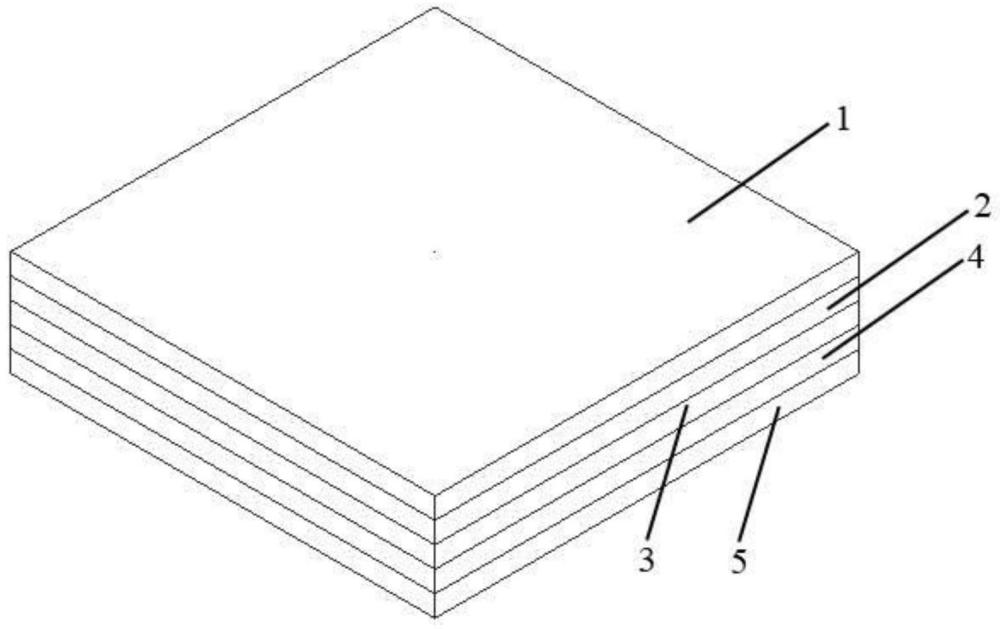

3、本发明的一个目的是提供一种适用于核电厂的阻燃地垫,由上至下依次包括面层、第一胶层、中间层、第二胶层和底层;按重量份计,所述面层和底层均包括如下原料成分:第一无卤阻燃剂5~15份,第二无卤阻燃剂5~15份,聚四氢呋喃二醇70~80份;所述中间层通过将织物浸入到阻燃胶中取出并烘干后制备得到;所述第一胶层和第二胶层均为阻燃胶,所述阻燃胶包括如下原料成分:非离子水性聚氨酯50~65份,聚磷酸铵15~25份,三聚氰胺5~15份,氢氧化镁5~20份,屏蔽剂1~10份。本发明中,面层与底层的原料成分均还包括催化剂、二苯基甲烷-4,4’-二异氰酸酯和1,4-丁二醇,其中的催化剂为新癸酸铋。此外,阻燃胶的原料成分中还包括增稠剂;阻燃胶中屏蔽剂的加入,不仅使地垫具有屏蔽性能,还可增强地垫的耐磨性能。

4、根据本发明的一些优选实施方面,所述第一无卤阻燃剂为六苯氧基环三磷腈,所述第二无卤阻燃剂为三聚氰胺氰尿酸盐。

5、根据本发明的一些优选实施方面,所述织物采用第一纤维为经线,第二纤维为纬线并经过经纬交织后得到;所述第一纤维为涤纶纤维或芳砜纶纤维中的一种,所述第二纤维为涤纶纤维或芳砜纶纤维中的一种。

6、根据本发明的一些优选实施方面,所述屏蔽剂为重金属粉末或含重金属元素的合金粉末。本发明的一些实施例中,屏蔽剂为钨粉或钨合金粉末。

7、根据本发明的一些优选实施方面,所述屏蔽剂的粒径为5~25μm。

8、根据本发明的一些优选实施方面,所述面层和/或底层的制备方法包括如下步骤:

9、将干燥后的聚四氢呋喃二醇与第一无卤阻燃剂、第二无卤阻燃剂混合后升温至70~90℃并搅拌均匀,随后加入催化剂、1,4-丁二醇及二苯基甲烷-4,4’-二异氰酸酯,维持温度为70~80℃,再次搅拌均匀,最后将搅拌均匀的混合物烘干后得到固体成品;将固体成品经熔融、挤出后得到所述底层和/或面层。本发明的一些实施例中,制备得到的面层及底层的拉伸强度为20~24mpa,拉伸伸长率为550~600%,撕裂强度为50~65kn/m,硬度为65~80邵a。

10、具体地,面层和/或底层的制备方法包括如下步骤:

11、按重量份计,将70~80份的聚四氢呋喃二醇放入反应容器升温至50℃~70℃,搅拌0.3~1h以去除多余水分。随后将5~15份第一无卤阻燃剂、5~15份第二无卤阻燃剂倒入反应容器中,升温至70~90℃,充分搅拌1.5~2.5h使各组分混合均匀。再加入1~2份的催化剂、1~3份的1,4-丁二醇及1~5份的二苯基甲烷-4,4’-二异氰酸酯,维持温度为70~80℃,搅拌2~4h至混合均匀。再将搅拌均匀的混合物放入烘箱中,在温度为150~200℃环境下干燥50~80h,得到固体成品,必要时还可进行破碎处理。最后将固体成品加入生产机器内,加热至150~200℃,搅拌1~2h使其熔融,随后挤出并经多道轧辊,制备得到所需厚度的面层和/或底层。其中,轧辊温度从100℃至40℃逐渐降低,降温速率为1~5℃/min。

12、根据本发明的一些优选实施方面,所述阻燃胶的制备方法包括如下步骤:

13、将非离子水性聚氨酯熔融后与聚磷酸铵、屏蔽剂、氢氧化镁及三聚氰胺混合并搅拌均匀,再加入增稠剂继续搅拌并冷却至室温,经超声0.2~0.5h后得到所述阻燃胶。本发明的阻燃胶为符合国家相应标准的且不含氟、氯、溴、碘等卤素的胶水,同时加入了阻燃剂,使得胶水具备一定阻燃能力。

14、具体地,阻燃胶的制备方法包括如下步骤:

15、按重量份计,向容器中加入50~65份的非离子水性聚氨酯并加热至120~200℃,同时搅拌1~2h使其充分熔融。随后加入15~25份的聚磷酸铵及5~15份的三聚氰胺并将温度升至350~400℃后继续搅拌0.2~0.8h;再向其中加入1~10份的屏蔽剂,搅拌0.5~1h,使屏蔽剂均匀混合在溶液中;再加入5~20份的氢氧化镁后将温度提升至420~450℃,搅拌0.5~1h后停止加热且继续搅拌,使温度逐步冷却至200℃时加入1~5份的增稠剂,继续搅拌直至温度降至室温,最后超声0.2~0.5h以去除气泡即可得到成品的阻燃胶。

16、本发明的另一个目的是提供制备上述阻燃地垫的制备方法,包括如下步骤:

17、将织物浸入阻燃胶中1~2h后取出并经过多次轧制,将轧制后的织物先预烘干再经二次烘干后取出并冷却至室温,得到中间层;

18、分别在面层、中间层和/或底层的侧面刷涂阻燃胶;

19、将面层、中间层及底层依次层叠,先在第一温度下轧制,再在第二温度下二次轧制后得到所述阻燃地垫;所述第一温度高于第二温度。本发明的一些实施例中,分别在面层、中间层和/或底层的侧面刷涂阻燃胶的步骤包括多种情况:对于中间层与面层之间,可在只有中间层靠近面层的一侧刷涂阻燃胶,可只在面层靠近中间层的一侧刷涂阻燃胶,还可在中间层与面层相互靠近的侧面上均刷涂阻燃胶;同样地,对于中间层与底层之间,可在只有中间层靠近底层的一侧刷涂阻燃胶,可只在底层靠近中间层的一侧刷涂阻燃胶,还可在中间层与底层相互靠近的侧面上均刷涂阻燃胶,并且在制备阻燃地垫的过程中,中间层与面层之间以及中间层与底层之间均需要依靠阻燃胶进行粘合以分别形成第一胶层及第二胶层。具体刷涂哪些侧面可根据实际情况进行选择。

20、根据本发明的一些优选实施方面,所述预烘干的步骤中,温度为70~80℃;所述二次烘干的步骤中,温度为190~210℃。

21、根据本发明的一些优选实施方面,所述第一温度为170~190℃,所述第二温度为100~110℃。

22、具体地,本发明的阻燃地垫的制备方法包括如下步骤:

23、将织物浸入阻燃胶中使织物充分吸收阻燃胶,1~2h后取出织物,使用0.4~0.6mpa的压力对其进行多次轧制以排出多余的阻燃胶,将轧制完成后的织物放置于70~80℃烘箱中,提前预烘5~10min,为下一步高温烘制进行准备,防止温差过大而导致织物内部的胶体脱落;最后将烘箱温度调节至190~210℃后烘5~10min,再取出并冷却至室温后即可得到内部纤维充满阻燃胶的中间层。

24、分别在面层、中间层和/或底层的侧面刷涂阻燃胶;

25、将面层、中间层及底层依次层叠,先在170~190℃温度下进行轧制,再在100~110℃温度下进行二次轧制,减少温差所带来的缺陷,最终得到阻燃地垫。

26、由于采用了以上的技术方案,相较于现有技术,本发明具有以下优势:本发明的一种适用于核电厂的阻燃地垫及其制备方法,制备得到的阻燃地垫的耐磨性好,不易破损,并且易于清洗,可实现地垫的重复利用,能够有效减少固体废物量,符合废物最小化的管理原则。该地垫具有无卤素且阻燃的特点,可保证其在核电厂使用过程中的安全性以及环保性;该地垫掺杂了屏蔽剂,对于临时或者紧急情况下需要遮挡时,可用作临时性的保护屏障,以减少工作人员的辐照剂量,保证作业人员的身体健康。

- 还没有人留言评论。精彩留言会获得点赞!