一种高反射耐紫外光伏组件间隙膜及其制备方法与流程

本发明涉及光伏组件,尤其是涉及一种高反射耐紫外光伏组件间隙膜及其制备方法。

背景技术:

1、太阳能是具有巨大开发潜力的可再生清洁能源,太阳能电池是通过光电效应或者光化学效应直接把太阳能转化成电能的装置,为了正确使用和保护太阳能电池,太阳能光伏组件应运而生。在光伏组件中,电池片之间一般都会存在一定间隙,这是因为电池片之间会焊接铜带,如果靠的太近,电池会短路;此外,太阳能板中留有间距也是为了满足不同的电压需求,电池片的间距由太阳能板的功率决定的,功率越大,电池片间距越大。从间隙中透过的光无法被电池片利用,使得太阳能光伏组件的有效面积减小,光电效率降低。

2、为了提高光电效率,很多光伏组件电池片间隙都使用了具有反射效果的间隙膜。目前,间隙膜一般采用多层结构,通过在pet基膜表面设置镀铝层,实现其对光线的较好反射效果。例如专利cn219085989u中公开的一种光伏组件用间隙膜,包括基膜层以及凹面棱镜结构层、白色高反射率涂层以及eva树脂粘接层。现有的间隙膜中,反光主要依靠镀铝层,pet基膜主要起支撑作用,这种多层结构的间隙膜镀铝工艺较为复杂,成本高;并且含铝的间隙膜易导电,贴在光伏电池间的焊接带上时,易导致电池短路。另外,光伏组件中电池片与背玻或背板间距较小,留给间隙膜的空间更小,这要求薄膜厚度要尽可能的薄,而现有的棱镜镀铝间隙膜的厚度一般都较厚,容易将不同的电池片串在一起,影响电池片发电效率,甚至造成电池片损坏。

3、同时,光伏组件通常工作环境温度为-40℃~85℃,环境湿度为0~100%rh,面对既可能是炙热干燥的沙漠,也可能是寒冷多雪的平原的工作环境,这对于光伏组件提出了更高的要求。现有的间隙膜的支撑基材一般为pet材质,pet对于气体和水蒸气渗透率低,但是在高温高湿中容易水解,目前光伏组件采用的是双玻或者单玻结构,虽然对于水分有一定阻隔,但对于高要求的光伏组件而言,光伏反射膜也需要具有一定的耐水解性能。而为了提升光伏反射膜的耐水解性,目前最常见的方法是在pet基体中加入耐水解剂聚碳化二亚胺,起到稳定的作用,即聚碳化二亚胺与体系中的带羧基的物质反应,生成稳定的酰尿,从而起到抑制水解的进行,提高聚酯材料的耐水解性能,如专利cn103627150a所述。但聚碳化二亚胺成本高,不利于目前光伏组件的降本要求。

技术实现思路

1、本发明是为了克服现有技术中的光伏组件间隙膜存在的上述问题,提供一种高反射耐紫外光伏组件间隙膜及其制备方法,通过对间隙膜原料及制备工艺的改进,在较少的耐水解剂添加量下,即可使间隙膜具有良好的耐水解性能;同时可使间隙膜在无需镀铝及较小的厚度条件下,就能获得较高的反射率,便于其在光伏组件中的应用。

2、为了实现上述目的,本发明采用以下技术方案:

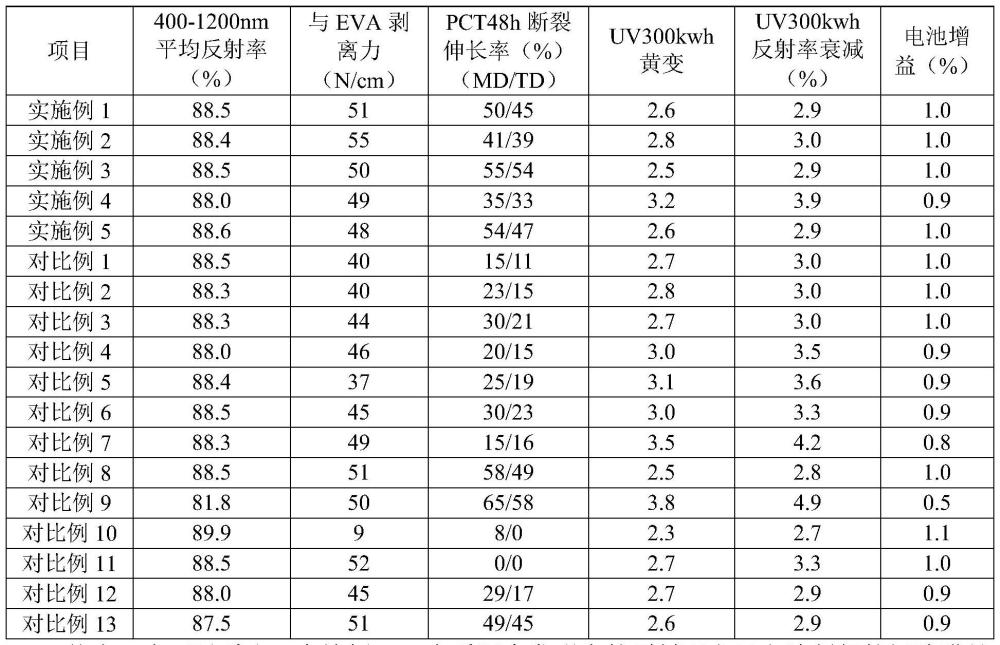

3、一种高反射耐紫外光伏组件间隙膜,厚度为30~100μm,400~1200nm的平均反射率≥88%;结构为aba三层结构;

4、其中a层为耐候层,以重量份计,原料包括5~15份的混合耐uv剂及85~95份的pet树脂;b层为高性能反射层,以重量份计,原料包括3~5份耐水解聚酯切片,15~20份反射粒子,0.05~0.1份荧光增白剂,65~75份pet树脂;

5、所述pet树脂的特性粘度为0.72~0.80dl/g,端羧基含量小于12mol/t;所述耐水解聚酯切片中碳化二胺的含量为13~14wt%;所述的反射粒子为粒径200nm的金红石型tio2。

6、本发明采用aba三层结构的pet薄膜作为光伏组件间隙膜,在表面层a层中添加混合耐uv剂,使薄膜具有良好的耐候性,提升间隙膜的使用寿命;在b层中添加金红石型tio2作为反射粒子,并添加少量荧光增白剂,可使薄膜在不设置表面镀铝层的情况下,获得较好的反射性能,避免了镀铝层容易导致的电池短路,并简化了间隙膜的制备工艺。同时,本发明通过对pet树脂的特性粘度及反射粒子粒径、用量等的控制,使得到的间隙膜在较薄的厚度下,各项性能即可满足使用要求,便于其在光伏组件中的应用。本发明中的间隙膜在30~100μm的厚度下400~1200nm的平均反射率可达到88%以上,具有优异的反射性能。并且,本发明对pet树脂的端羧基含量进行严格控制,提升其耐水解性能,使得在较少的耐水解聚酯切片的添加量下,间隙膜就可以具备良好的耐水性性,大大降低了耐水解剂碳化二胺的用量,有利于满足光伏组件的降本要求。

7、作为优选,厚度为35~75μm。

8、作为优选,b层的总厚度为高反射耐紫外光伏组件间隙膜总厚度的80~90%。

9、作为优选,所述的混合耐uv剂包括质量比为1~2:1~2的苯并三唑类紫外线吸收剂及受阻胺类紫外线吸收剂。

10、作为优选,所述的荧光增白剂为ob-1。在b层中添加少量荧光增白剂,有利于与反射粒子相配合,使间隙膜在较薄的厚度下可具有较好的反射性能,并且不影响间隙膜的力学性能及耐水解性等其他性能。

11、本发明还提供了一种上述的高反射耐紫外光伏组件间隙膜的制备方法,包括如下步骤:

12、(1)分别将a层和b层中的各原料混合,加入挤出机中,经三层共挤、冷却铸片后得到铸片;

13、(2)将铸片进行纵向拉伸,拉伸比为2.7~3.2;

14、(3)将铸片进行横向拉伸,拉伸比为3.3~3.7;

15、(4)将铸片进行热定型后,收卷得到所述高反射耐紫外光伏组件间隙膜;热定型包括四个阶段,第一阶段温度为200~205℃,时间3~20s;第二阶段温度为205~210℃,时间3~20s;第三阶段温度为180~185℃,时间1~10s;第四阶段温度为140~145℃,时间1~10s。

16、本发明在研究过程中发现,除了原料组成会对间隙膜的耐水解性能造成影响外,制备过程中的工艺条件同样也会对其造成显著影响。本发明根据间隙膜的原料组成,对其制备过程中的工艺条件也进行了相应改进,对纵向拉伸及横向拉伸的拉伸比进行限定,并对热定型工艺进行优化,进一步提升了间隙膜的耐水解性能,确保在降低耐水解剂的添加量的情况下,间隙膜也可以具备良好的耐水解性能。

17、作为优选,步骤(1)中将原料混合后先进行干燥,再加入挤出机中挤出;干燥温度为140~150℃,干燥时间1~5h。

18、作为优选,步骤(1)中三层共挤时的挤出机温度为260~280℃,冷却铸片时的温度为15~25℃。

19、作为优选,步骤(2)中纵向拉伸时的温度为70~80℃,纵向拉伸冷却温度20~30℃。

20、作为优选,步骤(3)中横向拉伸时的温度为70~90℃。

21、因此,本发明具有如下有益效果:

22、(1)在b层中添加金红石型tio2作为反射粒子,并添加少量荧光增白剂,可使薄膜在不设置表面镀铝层的情况下,获得较好的反射性能,避免了镀铝层容易导致的电池短路,并简化了间隙膜的制备工艺;

23、(2)通过对pet树脂的特性粘度及反射粒子粒径、用量等的控制,使得到的间隙膜在30~100μm的较薄厚度下,各项性能即可满足使用要求;

24、(3)对pet树脂的端羧基含量进行严格控制,并对制备过程中的工艺条件进行优化,使得在较少的耐水解聚酯切片的添加量下,间隙膜就可以具备良好的耐水解性性,大大降低了耐水解剂碳化二胺的用量,有利于满足光伏组件的降本要求。

- 还没有人留言评论。精彩留言会获得点赞!