一种装配式复合岩板及其制备方法与流程

本发明涉及岩板加工,尤其涉及一种装配式复合岩板及其制备方法。

背景技术:

1、岩板,是一种将石粉及无机粘土等天然材料通过真空挤压成型后烧制而成的新型瓷制材料,具有防火耐高温、抗污性、耐刮磨、耐腐蚀、易清洁、安全卫生等显著优势,因此,岩板成为目前市场上炙手可热的高档装修建材。但岩板在家居定制的加工、运输周转过程中,仍存在着易断裂、易损坏等问题,更何况,随着消费者需求的替身,单一的产品板材材料不能满足现有的性能要求,多种满足设计和性能的复合板材成为新的研究趋势。

2、目前,复合岩板中粘接材料需要根据基材板的材质的不同进行选择,增加了复合岩板的加工难度和成本。中国专利申请cn116080169a公开了一种装配式岩板及其制备方法,通过岩板的背面进行喷砂处理,然后涂覆粘接剂与基材贴合,最后通过局部顶压方式、整面静压得到初产品,使得岩板能有效粘接多种不同的基材,如岩板和竹炭纤维板、水泥纤维板、蜂窝板、硅钙板、发泡陶瓷板或金属板等之间的复合,且粘接性能好。但在该技术方案中需要选用不同粒度的砂子对岩板背部进行多次喷砂处理,使岩板的背部具有特定的粗糙度,以使其更好地与粘接剂进行作用来提高粘接性能,处理工艺繁杂,且粘接性能还有待进一步提高。

3、可见,现有技术还无法同时解决采用同种粘接材料实现岩板与不同基材板复合,且加工工艺简单、粘接性能等技术效果,本技术人在上述专利基础上进行了进一步的研究。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种装配式复合岩板及其制备方法,使得岩板可以粘接多种基材,且制备方法简单、粘接效果好,进一步扩展岩板的应用场景。

2、为了解决上述技术问题,本发明第一方面提供了一种装配式复合岩板的制备方法,包括如下步骤:

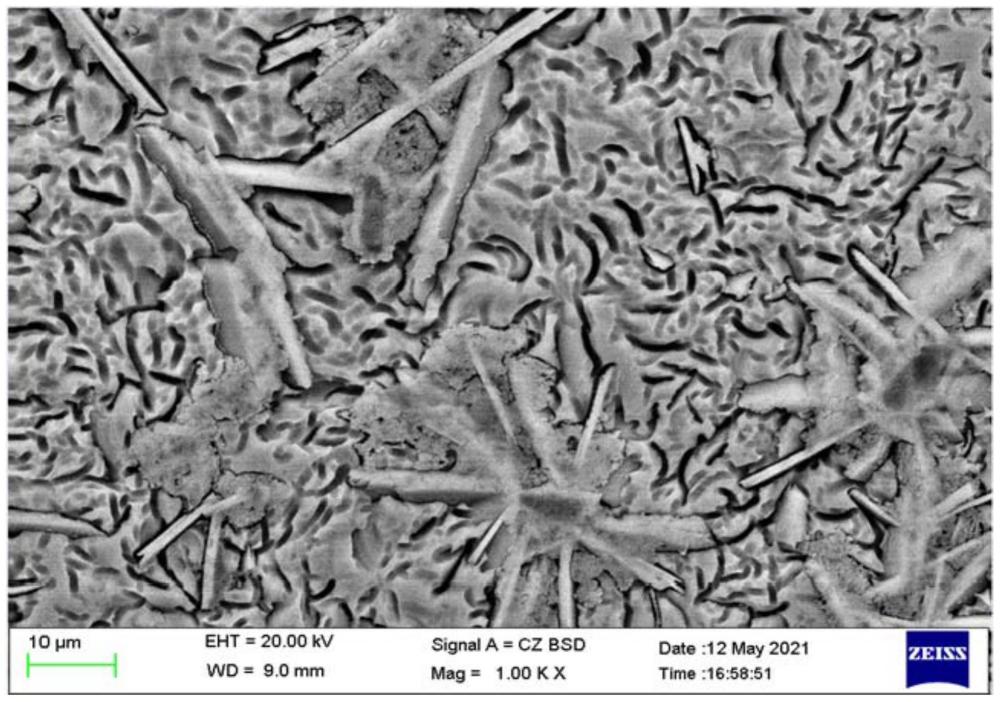

3、s1.将氟化物和酸涂覆到岩板的底部,形成微孔道;

4、s2.对s1所得岩板进行加热处理;

5、s3.在加热条件下,在s2所得岩板的底部涂覆粘接剂,以使粘接剂渗入微孔道中;

6、s4.将s3得到的岩板与基材板进行粘合,得到复合岩板;

7、其中,所述氟化物和所述酸先后涂覆于所述岩板的底部。

8、作为上述方案的改进,所述氟化物和所述酸先后涂覆于所述岩板的底部时,采用混合工具使二者在所述岩板的底部混合均匀,进行反应。

9、进一步地,所述混合工具包括但不限于毛刷、海绵、刮板。

10、作为上述方案的改进,所述s1包括:在所述岩板的底部先涂覆氟化物,随后继续涂覆酸,且在涂覆过程中将二者混合均匀,其中,所述氟化物以氟化物水溶液的形式加入。

11、进一步地,在涂覆所述酸的过程中可以通过毛刷将所述酸和所述氟化物水溶液进行混合均匀以使反应充分。

12、作为上述方案的改进,所述s1中,所述氟化物为氟化钠、氟化铵、氟化钾中的一种或多种;进一步优选为氟化钠、氟化铵和氟化钾。

13、作为上述方案的改进,按重量份计,所述氟化物水溶液包括:氟化钠40-65份、氟化铵10-40份、氟化钾5-25份和纯净水100份。

14、进一步地,按重量份计,所述氟化物水溶液包括:氟化钠45-60份、氟化铵15-35份、氟化钾10-20份和纯净水100份。

15、更进一步地,按重量份计,所述氟化物水溶液包括:氟化钠50-55份、氟化铵20-30份、氟化钾10-15份和纯净水100份。

16、作为上述方案的改进,所述酸为盐酸、硝酸、草酸、硫酸、磷酸、醋酸中的一种或多种;进一步优选为盐酸、硝酸、草酸和硫酸。

17、作为上述方案的改进,按重量份计,所述酸包括:盐酸15-35份、硝酸20-45份、草酸30-55份和硫酸5-25份。

18、进一步地,按重量份计,所述酸包括:盐酸18-30份、硝酸25-40份、草酸35-50份和硫酸10-20份。

19、更进一步地,按重量份计,所述酸包括:盐酸20-25份、硝酸30-35份、草酸40-45份和硫酸10-15份。

20、作为上述方案的改进,所述氟化物水溶液和所述酸的用量比为1:(0.6-1.6),示例性的为1:0.6、1:0.7、1:0.8、1:0.9、1:1.0、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6,或上述任意数值所组成的范围内。

21、进一步地,所述氟化物水溶液和所述酸的用量比为1:(0.7-1.3);更进一步优选为1:(0.8-1.25)。

22、值得一提的是,选择氢氟酸对岩板进行处理,形成微孔道也属于本技术的技术构思。

23、作为上述方案的改进,所述氟化物水溶液、所述酸、所述粘接剂的涂覆方式包括但不限于辊涂、喷涂、刷涂。

24、进一步地,所述s1中,所述氟化物水溶液的涂覆方式为辊涂,所述酸的涂覆方式为喷涂;所述s3中,所在粘接剂的涂覆方式为辊涂。

25、根据一些具体且优选的实施方式,所述氟化物水溶液的用量为7-11克/平方米,示例性的为7克/平方米、7.5克/平方米、8克/平方米、8.5克/平方米、9克/平方米、9.5克/平方米、10克/平方米、10.5克/平方米、11克/平方米,或上述任意数值所组成的范围内。

26、进一步地,所述氟化物水溶液的用量为8-10克/平方米。

27、作为上述方案的改进,所述s1中,涂覆所述氟化物水溶液时用于输送所述岩板的传动皮带的线速度为v1,v1=4-7米/分钟,示例性的为4米/分钟、4.5米/分钟、5米/分钟、5.5米/分钟、6米/分钟、6.5米/分钟、7米/分钟,或上述任意数值所组成的范围内。

28、进一步地,v1=5-6米/分钟。

29、作为上述方案的改进,所述酸的用量为7-11克/平方米,示例性的为7克/平方米、7.5克/平方米、8克/平方米、8.5克/平方米、9克/平方米、9.5克/平方米、10克/平方米、10.5克/平方米、11克/平方米,或上述任意数值所组成的范围内。

30、进一步地,所述酸的用量为8-10克/平方米。

31、作为上述方案的改进,涂覆所述酸时用于输送所述岩板的传动皮带的线速度为v2,v2=4-7米/分钟,示例性的为4米/分钟、4.5米/分钟、5米/分钟、5.5米/分钟、6米/分钟、6.5米/分钟、7米/分钟,或上述任意数值所组成的范围内。

32、进一步地,v2=5-6米/分钟。

33、作为上述方案的改进,所述s1中,所述岩板为底部经过物理清洗处理的岩板。

34、进一步地,所述物理清理可以是采用如钢丝球、刷子、棉布、百洁布等清洗工具对岩板的背部进行清洗以去除背部表面的氧化铝或者氧化镁等膜层。

35、作为上述方案的改进,所述s2中,控制加热处理后所述岩板的温度为35-48℃;进一步优选为40-45℃。

36、作为上述方案的改进,所述s2中,所述加热处理后还包括水洗工序,用流动的水冲洗岩板表面的残留的反应物。

37、作为上述方案的改进,所述s3中,所述加热条件包括:先将岩板加热至50-85℃,然后在岩板的底部涂覆粘接剂;继续加热岩板,直至其温度为70-95℃。

38、进一步地,所述加热条件包括:先将岩板加热至50-75℃,然后在岩板的底部涂覆粘接剂;继续加热岩板,直至其温度为70-85℃。

39、更进一步地,所述加热条件包括:先将岩板加热至50-70℃,然后在岩板的底部涂覆粘接剂;继续加热岩板,直至其温度为70-75℃。

40、作为上述方案的改进,所述s2中进行加热处理和所述s3中加热状态均可将岩板置于传动皮带上按照一定线速度保持移动状态,以促进各步反应充分进行。在s2、s3中传动皮带具体的线速度可以根据反应情况进行随机调整。

41、进一步地,所述s2中,进行加热处理时用于输送所述岩板的传动皮带的线速度为v3;所述s3中,涂覆所述粘接剂时用于输送所述岩板的传动皮带的线速度为v4;其中,v3<v1或v2,v3>v4。

42、在一些具体且优选的实施方案中,v3=2.5-5米/分钟,示例性的为2.5米/分钟、3米/分钟、3.5米/分钟、4米/分钟、4.5米/分钟、5米/分钟,或上述任意数值所组成的范围内;进一步优选为v3=3-4.5米/分钟;更进一步优选为v3=3-4米/分钟。

43、在一些具体且优选的实施方案中,所述s3中,采用辊涂的方式涂覆所述粘接剂,v4=0.5-3米/分钟,示例性的为0.5米/分钟、1米/分钟、1.5米/分钟、2米/分钟、2.5米/分钟、3米/分钟,或上述任意数值所组成的范围内;进一步优选为v4=1-2.5米/分钟;更进一步优选为v4=1-2米/分钟。

44、作为上述方案的改进,所述s3中,涂覆所述粘接剂后控制用于输送所述岩板的传动皮带的线速度与v4相等。

45、作为上述方案的改进,所述s3中,所述粘接剂为聚氨酯热熔胶;进一步优选为pur热熔胶。

46、作为上述方案的改进,所述s3中,涂覆所述粘接剂的涂覆厚度为0.3-0.7mm,示例性的为0.3mm、0.35mm、0.4mm、0.45mm、0.5mm、0.55mm、0.6mm、0.65mm、0.7mm,或上述任意数值所组成的范围内。

47、进一步地,涂覆所述粘接剂的涂覆厚度为0.4-0.6mm;更进一步优选为0.4-0.5mm。

48、作为上述方案的改进,所述粘接剂在涂覆前经过110-130℃的高温热熔处理;进一步优选为115-120℃。

49、作为上述方案的改进,所述s4中,将s3得到的岩板与基材板进行粘合还包括激光定位、机械夹合、辊压工艺压合。

50、进一步地,在进行所述激光定位时,所述岩板和所述基材板在纵向和/或横向上的偏差<±0.7mm;更进一步优选为<±0.5mm。

51、进一步地,所述辊压工艺压合时控制辊压的上下辊轴的距离与所述复合岩板的厚度相差2.5-5mm;进一步优选为3-4.5mm;更进一步优选为3-4mm。

52、本发明中,将高温热熔后的粘接剂辊涂到岩板的底部后,采用激光定位将所述岩板的底部与基材板进行粘合,并通过机械夹合将岩板和基材板进行复合,最后通过辊压工艺将岩板和基材板压合到一起,得到复合岩板。

53、作为上述方案的改进,所述s4中,所述基材板为硅钙板、竹炭板、不锈钢中的一种或其组合。

54、作为上述方案的改进,出于粘接剂性能的影响,为使复合压板的性能更佳,可以使复合岩板静置、冷却凝固后,再进行加工。

55、本发明第二方面还提供了一种如上述所述的装配式复合岩板的制备方法制备得到的装配式复合岩板。

56、实施本发明,具有如下有益效果:

57、本发明中采用氟化物和酸对岩板的底部进行处理,随后对处理后的岩板进行加热处理,最后在粘接剂的粘接作用下实现了岩板与基材板的复合,得到装配式复合岩板。通过本发明中的制备方法,使岩板能与多种不同性能的基材板进行复合,进一步了扩展岩板的应用场景,而且本发明中的制备方法简单,所得复合板材的粘接性能、力学性能优异,不易分离脱落,安全性能好。

58、此外,本发明通过上述工艺简单的制备方法制备得到的装配式复合岩板,可以广泛应用到墙、地、门、柜、天花板、餐桌等场景。

- 还没有人留言评论。精彩留言会获得点赞!