车辆用成形车顶材的制作方法

本发明涉及一种车辆用成形车顶材。

背景技术:

1、以往,已知有各种材料作为车辆用的成形车顶材。例如,专利文献1中公开了一种在聚氨酯发泡体的表面粘贴有浸渍有热固性树脂的玻璃垫等的汽车用内装基材。这样,通过将玻璃垫等纤维增强材层叠在聚氨酯发泡体等多孔质材料上,从而能够实现成形车顶材的轻量化并确保刚性。专利文献1中记载的内装基材中,在纤维增强材与表皮材之间配设有防止热固性树脂的渗透的非通气性膜。另外,专利文献2中公开了一种在聚氨酯泡沫的两面层叠聚碳酸酯膜来代替玻璃垫的成形车顶用芯材。

2、不过,在如专利文献1或专利文献2中记载的成形车顶材那样含有非通气性的膜的结构的情况下,由于向吸音材料部分的通气被膜阻碍,因此大多不充分具备成形车顶材的吸音性能。因此,在除了成形车顶材的轻量化和刚性等之外还要求吸音性能的情况下,如专利文献3所公开的成形车顶材那样,例如作为不含非通气性的膜的结构,通过防止向聚氨酯泡沫的通气被阻碍,或者加厚聚氨酯泡沫的厚度等来实现吸音性能的提高。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开平9-39142号公报

6、专利文献2:日本特许第3563181号公报

7、专利文献3:日本特开2012-162138号公报

技术实现思路

1、但是,近年来车辆的车内音响性能得到了改善,车顶吸音的频率特性因各车辆而不同。与此相伴,根据车辆的吸音特性所要求的成形车顶材的吸音性能也不同。因此,在为了不阻碍通气而不含非通气性膜的结构的成形车顶材中,具有适合各自的车辆的吸音特性的吸音性能是比较困难的。因此,期望一种至少能够在可要求的范围内调整吸音性能的车辆用成形车顶材。

2、本发明是鉴于这一点而提出的,本发明要解决的问题在于提供一种车辆用成形车顶材,该能根据由于车辆而不同的吸音特性来调整吸音性能。

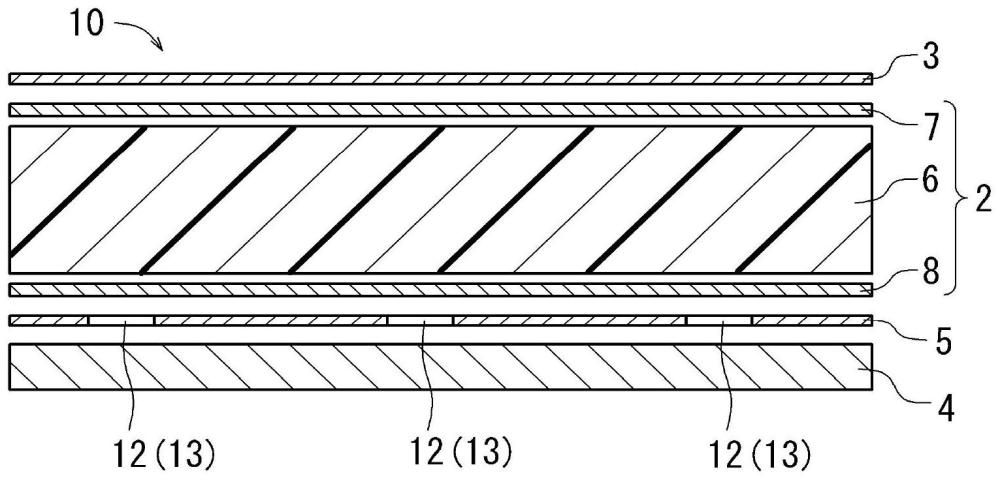

3、解决上述问题的车辆用成形车顶材的一个特征在于,具有含有多孔质芯材的面形状的基材层,以及层叠在所述基材层的车厢内侧的面的表皮材,并具备构成为可对从所述表皮材的车厢内侧的面朝向所述基材层通气的通气量进行调整的通气控制机构。

4、上述结构的特征以及优点之一在于,车辆用成形车顶材具备通气控制机构,该通气控制机构构成为可调整从表皮材的车厢内侧的面朝向含有多孔质芯材的基材层通气的通气量。在车厢内产生的声音可以经由通气控制机构被基材层吸音。即,能构成对来自车厢内侧的声音具有吸音性能的车辆用成形车顶材。另外,能够在要提高吸音率的情况下增加向基材层的通气量,在要降低吸音率的情况下减少向基材层的通气量。由此,能够构成具备通气控制功能的车辆用成形车顶材,并可不基于基材层的厚度而调整车辆用成形车顶材的吸音率。因此,能够提供一种具备与车辆的吸音特性对应的吸音性能的车辆用成形车顶材。

5、针对上述车辆用成形车顶材,也可以为如下结构,即,所述通气控制机构具有由面状的塑料膜构成并配设在所述基材层与所述表皮材之间的膜层,所述膜层具有通气部,该通气部由在厚度方向上穿透的多个通气孔构成为能够从所述表皮材的车厢内侧的面朝向所述基材层通气,所述通气控制机构通过改变将所述通气孔的各自的开口面积合计的总开口面积相对于车辆的车顶面的面积的比例即开口率,从而调整所述通气量。

6、上述结构的特征以及优点之一在于,根据车辆的吸音特性而调整通气量的膜层被配设在基材层与表皮材之间,从而构成通气控制机构。在膜层设置有在厚度方向上穿透的多个通气孔,构成可从表皮材的车厢内侧的面朝向基材层通气的通气部。由此,在车厢内产生的声音可以经由通气部被基材层吸音。并且,在膜层中,通过改变通气孔的总开口面积相对于车辆的车顶面的面积即开口率,从而可以调整向基材层的通气量。因此,能够根据车辆的吸音特性调整车辆用成形车顶材的吸音性能。

7、针对上述车辆用成形车顶材,也可以为如下结构,即,通过改变所述膜层中的所述通气孔的数量,及/或改变所述膜层中的至少一部分的所述通气孔各自的开口直径,从而改变所述开口率。

8、上述结构的特征以及优点之一在于,通气控制机构通过改变设置在膜层的一部分或者全部的通气孔各自的开口直径,从而变更通气孔的总开口面积,或者通过改变通气孔的数量,从而变更通气孔的总开口面积。即,在要增加通气量的情况下扩大通气孔的开口直径,在要抑制通气量的情况下缩小通气孔的开口直径,从而变更通气孔的开口率。或者,在不改变通气孔的开口直径的情况下,通过增减通气孔的数量,从而变更通气孔的开口率。进一步地,通气控制机构通过组合设置在膜层的通气孔的开口直径的变更和通气孔的配置数量的变更,从而可以变更通气孔的开口率。由此,可以调整向基材层的通气量。因此,能够根据车辆的吸音特性调整车辆用成形车顶材的吸音性能。

9、针对上述车辆用成形车顶材,也可以为如下结构,即,所述膜层具有在车辆的车顶面中相对密集地设置有所述通气孔的第一有孔区域和稀疏地设置有所述通气孔的第二有孔区域。

10、上述结构的特征以及优点之一在于,在膜层中设置有在车辆的车顶面中相对密集地配置有通气孔的第一有孔区域和稀疏地配置有通气孔的第二有孔区域。因此,在第一有孔区域中,向基材层的通气量相对较多,吸音率升高,在第二有孔区域中,向基材层的通气量较少,吸音率降低。即,通过使车顶面中的通气孔的配置数量或开口率部分地不同,从而能够针对车厢内的各个位置调整吸音性能。

11、针对上述车辆用成形车顶材,也可以为如下结构,即,所述膜层具有在车辆的车顶面中的一部分区域偏向地设置有所述通气孔的第三有孔区域和未设置所述通气孔的无孔区域。

12、上述结构的特征以及优点之一在于,在膜层中在车辆的车顶面设置有第三有孔区域和无孔区域。无孔区域中未设置通气孔,第三区域中偏向地设置有通气孔。因此,在车厢内,在无孔区域中,向基材层的通气量被相对抑制而吸音率降低,在第三有孔区域中,由于向基材层的通气量比无孔区域多,因此吸音率升高。即,能够针对车厢内的位置调整吸音性能。

13、针对上述车辆用成形车顶材,所述膜层可以构成为所述通气孔相对于所述基材层面积的开口率在0.1%~50%的范围内。

14、上述结构的特征以及优点之一在于,膜层中的通气孔以开口率0.1%~50%的范围构成。因此,与在基材层与表皮材之间配设非通气性膜等情况相比,能够增加向基材层的通气量,并且可以抑制过度的通气。由此,能够根据所要求的吸音性能,适当地调整向基材层的通气量,能够得到更合适的车辆用成形车顶材的吸音性能。

15、针对上述车辆用成形车顶材,也可以为如下结构,即,所述通气控制机构由面状的塑料膜构成,在车辆的车顶面中的一部分区域具有配设在所述基材层与所述表皮材之间的膜层,通过改变所述膜层的面积相对于所述车顶面的面积,从而调整所述通气量。

16、上述结构的特征以及优点之一在于,膜层被配设在车辆的车顶面中的一部分区域。通过将该膜层的通气量抑制在一定量或者使其不通气,从而构成吸音率低的区域。因此,通过改变膜层的区域相对于车辆的车顶面的面积,从而能够改变吸音率低的区域相对于车顶面的面积的比例,可以调整车顶面整体的通气量。

17、针对上述车辆用成形车顶材,也可以为如下结构,即,具有通气控制层,该通气控制层配设在所述基材层与所述表皮材之间,构成所述通气控制机构,所述通气控制层形成为面状的无纺布层,并具有通气部,该通气部可从所述表皮材的车厢内侧的面朝向所述基材层通气且以通气度在3~35cc/cm2/sec的范围内构成。

18、上述结构的特征以及优点之一在于,根据车辆的吸音特性而调整通气量的无纺布层(通气控制层)被配设在基材层与表皮材之间。无纺布层(通气控制层)从表皮材向基材层的通气量在通气度3~35cc/cm2/sec的范围内调整。因此,与在基材层与表皮材之间配设非通气性膜等情况相比,能够适当地增加向基材层的通气量,并且可以抑制过度的通气。由此,能够根据所要求的吸音性能,适当地调整向基材层的通气量,能够得到更合适的车辆用成形车顶材的吸音性能。

19、针对上述车辆用成形车顶材,也可以为如下结构,即,所述表皮材包括构成所述通气控制机构的通气控制层,所述通气控制层具有通气部,该通气部可从所述表皮材的车厢内侧的面朝向所述基材层通气且以通气度在3~35cc/cm2/sec的范围内构成。

20、上述结构的特征以及优点之一在于,表皮材包括根据车辆的吸音特性而调整通气量的通气控制层,并配设在基材层的车厢内侧。由此,可将表皮材4兼用作通气控制机构。

21、针对上述车辆用成形车顶材,也可以为如下结构,即,所述通气控制层配设在车辆的车顶面中的一部分区域,通过改变相所述通气控制层的区域的面积对于所述车顶面的面积,从而调整所述通气量。

22、上述结构的特征以及优点之一在于,通气控制层被配设在车辆的车顶面中的一部分区域。通过将该通气控制层的通气量抑制在一定量,从而构成吸音率低的区域。因此,通过改变通气控制层的区域相对于车辆的车顶面的面积,从而能够改变吸音率低的区域相对于车顶面的面积的比例,可以调整车顶面整体的通气量。

23、本发明通过采取上述结构,能提供一种车辆用成形车顶材,该车辆用成形车顶材能根据由于车辆而不同的吸音特性来调整吸音性能。

- 还没有人留言评论。精彩留言会获得点赞!