一种地下矿开采点柱边界切缝管间隔装药预裂爆破的方法

本发明涉及一种地下矿开采点柱边界切缝管间隔装药预裂爆破的方法,属于地下矿开采预裂爆破。

背景技术:

1、目前地下矿开采至最终阶段时,爆破工作涉及到保护周围矿柱稳定的问题,预裂爆破是沿设计开挖轮廓打一排小孔距的平行孔,减少装药量,采用不耦合装药结构,在开挖区主爆炮孔爆破之前起爆,在这一排预裂孔间连线的方向上形成一条平整的预裂缝,预裂缝形成后,再起爆主爆炮孔和缓冲炮孔。

2、然而目前的爆破方式存在以下问题:1、前一炮预裂孔与下一炮预裂孔之间的衔接处易产生拉裂,造成岩壁不平整;2、钻工熟练程度不同,技术水平有差异,导致钻孔角度不满足设计要求,爆破后部分炮孔前倾较大;3、预裂孔和缓冲孔底部加强装药不足,易产生根底;4、孔距过大导致超欠挖,不平整度超过20cm;5、炮区扩刷宽度不足,导致局部不能布置主炮孔和缓冲孔,仅布置预裂孔爆破后大块率增加;6、岩体较破碎时,爆破后半孔率降低。

技术实现思路

1、针对现有地下矿开采点柱边界预裂爆破存在的超欠挖严重,对周围保留岩体损伤较大问题,本发明提出一种地下矿开采点柱边界切缝管间隔装药预裂爆破的方法,本发明采用切缝管间隔不耦合装药结构,大大降低爆破材料和人工成本,并到达预期的爆破效果。

2、一种地下矿开采点柱边界切缝管间隔装药预裂爆破的方法,具体步骤如下:

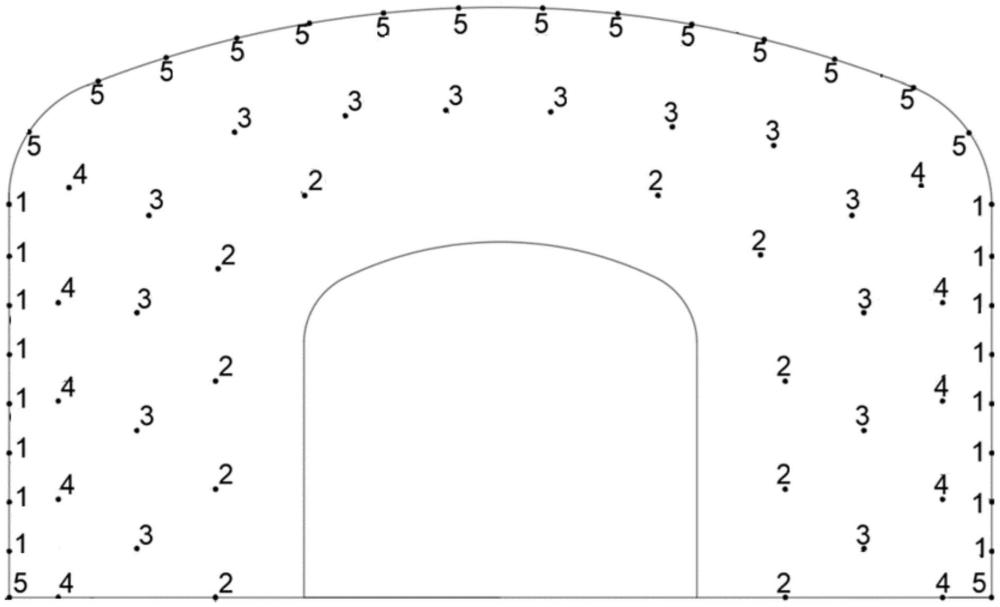

3、(1)地下矿开采点柱的预爆破断面布设预裂孔、缓冲孔和主炮孔,主炮孔包括辅助孔、内主爆孔和顶板孔;预裂孔纵向等距布设在地下矿开采点柱的预爆破断面的外边缘,缓冲孔纵向等距布设在地下矿开采点柱的预爆破断面的外部,每个缓冲孔与地下矿开采点柱的预爆破断面的外边缘之间的距离相等,内主爆孔沿进路断面边缘等距布设在地下矿开采点柱的预爆破断面上,每个内主爆孔与进路断面边缘的距离相等;顶板孔等距布设在地下矿开采点柱的预爆破断面的顶部边缘;进路断面的左右爆破面的辅助孔等距布设在缓冲孔和内主爆孔之间,进路断面的上爆破面的辅助孔等距布设在缓冲孔和顶板孔之间;

4、(2)采用间隔不耦合装药方式在顶板孔填充乳化炸药,采用连续不耦合装药方式在缓冲孔、辅助孔、内主爆孔填充乳化炸药且不填塞炮泥;

5、(3)在预裂孔内采用间隔不耦合装药方式填充乳化炸药,且在预裂孔的底部装入雷管并装入加强乳化炸药,将乳化炸药间隔卡入切缝管内,再通过切缝管对预裂孔的中部进行空气间隔装药,并在孔口填塞炮泥;

6、(4)预裂孔、内主爆孔、辅助孔、缓冲孔和顶板孔依次孔底起爆,其中预裂孔、内主爆孔、辅助孔、缓冲孔和顶板孔分别齐发爆破。

7、所述步骤(1)相邻预裂孔的间距为0.4~0.5m,相邻缓冲孔的间距为0.8~1.1m,相邻辅助孔的间距为0.8~1.2m,相邻内主爆孔的间距为0.8~1.1m,相邻顶板孔的间距为0.6~0.8m。

8、优选的,所述缓冲孔至地下矿开采点柱的预爆破断面的外边缘之间的距离为0.4~0.5m,辅助孔至地下矿开采点柱的预爆破断面的外边缘之间的距离为1.1~1.3m,辅助孔至内主爆孔连线的距离为0.7~1.0m,内主爆孔至进路断面边缘的距离为0.8~1.0m;通过严格控制两边预裂孔的孔距以及缓冲孔与预裂孔的间距,有效避免前一炮预裂孔与下一炮预裂孔之间的衔接处易产生拉裂,从而避免岩壁不平整甚至超挖过大的问题。

9、优选的,所述预裂孔的孔径为42~43mm,深度为3.0~3.2m;缓冲孔的孔径为42~43mm,深度为3.0~3.2m;辅助孔的孔径为42~43mm,深度为3.0~3.2m;内主爆孔的孔径为42~43mm,深度为3.0~3.2m;顶板孔的孔径为42~43mm,深度为3.0~3.2m。

10、所述步骤(2)缓冲孔的单孔装药量为2.0~2.1kg,不耦合系数为1.31~1.34;辅助孔的单孔装药量为2.4~2.5kg,不耦合系数为1.31~1.34;内主爆孔的单孔装药量为2.4~2.5kg,不耦合系数为1.31~1.34;顶板孔的单孔装药量为0.9~1.0kg,不耦合系数为1.31~1.34。

11、所述步骤(3)预裂孔的单孔装药量为1.4~1.5kg,不耦合系数为1.2~1.25,预裂孔底部加强乳化炸药占总装药量的50~60%,预裂孔中部乳化炸药的线装药密度为300~400g/m,预裂孔内相邻乳化炸药之间的空气间隔高度为300~500mm。

12、所述步骤(4)预裂孔、内主爆孔、辅助孔、缓冲孔和顶板孔依次孔底起爆的间隔时间为250~300ms。

13、所述切缝管为弧形结构,切缝管的弧度为245°~246°,切缝管的内径为31~32mm,外径为34~35mm;切缝管材质优选pvc管。

14、本发明地下矿开采点柱边界切缝管间隔装药预裂爆破原理:

15、1.岩石破碎机理

16、(1)爆生气体膨胀压力作用破坏理论:

17、国外学者在研究岩石破碎机理方面认为炸药爆炸后产生的高温高压气体会直接作用于岩体,压应力急剧增大,形成应力场,从而产生“气锲作用”。在孔内药柱周围的岩壁上,由于气体膨胀产生推力,使岩体具有径向位移的趋势。在岩石内部的质点运动,由于药包距离自由面各不相同导致的质点应力不同,岩石内部质点的运动速度也各不相同,其产生的剪切应力如果大于岩石的极限抗剪强度,岩体就会发生破坏。如果装药量过大,爆生气体膨胀程度过大,可能导致孔壁岩体隆起或者径向抛掷。虽然爆生气体的能量很大,但其实仅为炸药做功的百分之十左右,其作用时间远远大于岩体破坏的时间。

18、(2)爆炸应力波反向拉伸理论:

19、该理论从爆轰动力学角度出发,提出自由面上的应力波由于反射形成拉伸波,这就是造成岩石破坏的主要因素。这种反向的应力波如果大于岩石的极限抗拉强度,那么便会使岩体发生破坏。

20、(3)爆生气体和应力波共同作用理论:

21、共同作用理论认为岩石的破坏是由上述两种破岩理论共同作用导致的结果,实验证明这种理论更切合实际,也得到了更多专家的认可。其基本内容为:炸药爆炸产生的拉应力与剪应力使岩体产生裂缝,当爆生气体进入裂隙后,进一步扩展裂隙,当爆生气体的膨胀压力达到一定极限后,岩石被抛掷出炮孔。

22、2.预裂爆破成缝机理

23、预裂爆破技术早在上世纪五十年代就已应用于工程项目,因其独特的爆破效果,许多专家学者对这项技术进行了深入的研究。

24、减弱主炮孔和缓冲炮孔的爆破扰动,形成完整、连贯的预裂缝是评判预裂爆破成功的标准。预裂炮孔起爆顺序在主炮孔之前,这时并未形成自由面,所以在工程实践中需要合理设计预裂爆破孔网参数,以确保预裂爆破的成缝效果。在较软岩石中进行预裂爆破时,爆炸应力很难向着两孔连线处发展,成缝效果不理想,对边坡稳定性也有极大的破坏。

25、(1)岩石成缝机理研究:

26、岩石因其不均质性,实际工程爆破中无法对其完美控制,预裂爆破成缝机理研究众说纷纭,总结为以下观点。

27、①应力波叠加作用:

28、w.i.duvall和r.s.paine等人提出,爆炸时两相邻炮孔应力波叠加成缝的理论。药包起爆后,以柱面波的形式在岩石内部传播,应力波在两孔连线中点处交汇,此时应力波合力朝向垂直于连线的方向上,岩石在合力作用下发生位移,当应力波叠加的合力大于岩石的极限抗拉强度时,裂隙产生并不断扩展成预裂缝最终形成断面。

29、预裂爆破的关键在于两孔的同时起爆,但这是一种理想状态,在工程实际中,由于导爆索和电雷管起爆的时间误差,很难实现孔间同时起爆。一般来说导爆索的传爆速度为5000-6000m/s,应力波的传导速度也有4000m/s,应力波在岩石内的传播持续时间极短,起爆的时差与生产实际相比较大。

30、②爆生气体膨胀压力作用理论:

31、山口梅太郎等人提出了爆生气体膨胀对预裂缝成缝的作用理论,主要阐述了岩石裂缝的形成主要是由爆生气体作用而导致的结果,应力波参与作用可忽略。

32、爆生气体膨胀理论主要针对不耦合装药爆破时,药包与孔壁之间的空气对岩石的冲击,这种冲击随着不耦合系数的变化而变化,当不耦合系数增大,孔壁上的压力也会随之衰减。当不耦合系数减小,应力集中表现得更加明显。应力最集中的岩壁最先产生拉伸裂缝,当爆破孔网参数合理,裂缝会向着两孔之间方向发展直至互相贯通,最终形成完整的预裂面。

33、经过爆破研究人员的不断探索发现,切线方向上两炮孔连线和孔壁交点处应力值最大,随着炮孔间距的减小和孔径的增大而越来越明显,所以学者们认为孔壁是最先发生破裂的地方,而且孔距对于岩石的破裂以及成缝效果有着决定性作用。

34、③应力波与爆生气体共同作用理论:

35、共同作用理论认为岩石的破裂是由以上两种理论协同作用产生的结果。

36、在初始阶段,由于径向裂缝的发展所需要的能量最小,在爆生气体的作用下,两炮孔连线方向的裂隙最先发展。第一阶段炸药产生的应力波集中到孔壁上,产生切向拉应力,当拉应力大于岩石的极限抗拉强度时,岩石产生裂隙。第二阶段,爆生气体直接作用在孔壁上,由于爆生气体的作用时间比应力波的作用时间长,爆生气体直接进入裂隙并使裂隙不断扩展,也称为气切作用。两种作用协同作用,最终形成一定宽度的预裂缝。

37、本发明的有益效果是:

38、(1)本发明采用切缝管间隔不耦合装药结构,通过严格控制两边预裂孔的孔距以及缓冲孔与预裂孔的间距,有效避免前一炮预裂孔与下一炮预裂孔之间的衔接处易产生拉裂,从而避免岩壁不平整甚至超挖过大的问题;

39、(2)本发明采用切缝管间隔不耦合装药结构,通过预裂爆破的方式,在主爆区起爆之前预先形成一条预裂缝,从而减小爆破对周围保留岩体造成的损伤;

40、(3)本发明采用切缝管间隔不耦合装药结构,通过采用切缝管预裂爆破的的方式,使得爆破后的巷道轮廓面较为平整,减小超欠挖量;

41、(4)本发明采用切缝管间隔不耦合装药结构,通过预裂爆破技术,使得爆破后的爆堆中无明显的大块存在,且能达到铲运车的铲装要求。

- 还没有人留言评论。精彩留言会获得点赞!