一种一体化隔热复合层及其制备方法与流程

本发明涉及防火隔热材料,具体涉及一种一体化隔热复合层及其制备方法。

背景技术:

1、导弹高速飞行过程中产生的气动热会使战斗部舱段的刚度下降、强度降低,并产生热应力、热应变等现象,同时引起舱段内部温度升高,影响装药稳定性。因此,在研发设计过程中,通常会在其表面设置隔热防护结构,一是起到飞行过程中热防护的目的、确保其使用性能,二是避免战斗部在贮存、运输过程中受到意外发生的火灾高温环境等影响,从而确保贮存、运输的安全性。然而,传统的热防护结构主要包括纤维毡、防护涂层等,纤维毡主要通过包覆的形式作用于导弹需热防护的表面,其(即纤维毡)在长时间的高温作用下,存在隔热性能差、稳定性差以及烧蚀退量大等问题,且为了保证纤维毡的隔热性能、需要使用厚度较大的保护层,与导弹轻质隔热的需求相矛盾;防护涂层主要通过喷涂的方式作用于导弹需热防护的表面,现有的喷涂涂层存在发烟、掉渣、开裂、结合强度低等问题,使用过程中,极易失效、进而造成导弹外表面直面高温环境侵蚀的问题,热防护效果差、长久使用的稳定性差。

技术实现思路

1、针对以上现有技术存在的问题,本发明的目的在于提供一种一体化隔热复合层及其制备方法,该方法制备得到的复合层具备隔热防火性能好、重量轻、厚度薄、长期稳定性好、便于安装等优点,从而有效适用于导弹外表面的热防护。

2、本发明的目的通过以下技术方案实现:

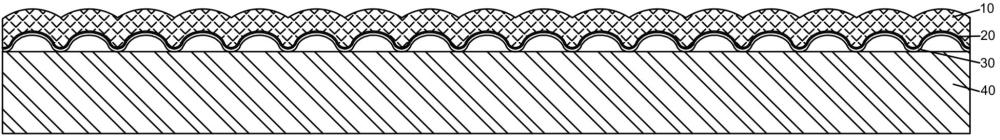

3、一种一体化隔热复合层的制备方法,该隔热复合层依次包括抗烧蚀层、过渡层、热面防护层、隔热层、阻热层与冷面防护层;其中,抗烧蚀层采用膨胀型防火涂料,过渡层采用底漆,热面防护层与冷面防护层采用金属钛箔,隔热层采用气凝胶毡,阻热层采用相变材料;

4、具体制备方法为:

5、步骤一、根据需要准备抗烧蚀层、过渡层的涂料以及热面防护层、隔热层、阻热层、冷面防护层的坯料,并对坯料进行裁剪;

6、步骤二、将热面防护层置于工作台平面、并将隔热层与阻热层依次贴合在热面防护层端面;之后,将热面防护层、隔热层与阻热层组成的焊件嵌入冷面防护层,再将热面防护层外圈内折、形成对冷面防护层的包覆,对它们(即热面防护层与冷面防护层之间)连接处进行焊接;

7、步骤三、首先在热面防护层表面(即远离隔热层的一侧侧面)涂刷过渡层;然后,采用多次涂刷工艺在过渡层表面涂刷抗烧蚀层,获得隔热复合层。

8、基于上述方案的进一步优化,所述抗烧蚀层的厚度为0.6~1.0mm;膨胀型防火涂料包括成膜物、阻燃剂与功能填料,成膜物、阻燃剂与功能填料之间的质量比为2~3:6~10:1~3;其中,成膜物为高弹性聚氨酯聚合物(其中,高弹性聚氨酯聚合物由聚己内酯二元醇、聚醚二元醇中的一种或两种与脂肪族多异氰酸酯hdi聚合而成);阻燃剂由多聚磷酸铵、季戊四醇与三聚氰胺组成,它们之间的质量比为5~8:4~7:2~4;功能填料由纳米级氢氧化铝、膨胀石墨与超细陶瓷空心微珠组成,它们之间的质量比为5~10:2~5:3~8。

9、基于上述方案的进一步优化,所述超细陶瓷空心微珠的粒径为20~50μm,其熔点不低于1600℃。

10、通过多聚磷酸铵、季戊四醇与三聚氰胺组成的阻燃剂与成膜物配合,在高温环境中膨胀炭化、形成致密的炭化层,从而实现隔热防火的目的;同时,利用纳米级氢氧化铝、膨胀石墨与超细陶瓷空心微珠组成的功能填料,一是利用纳米级氢氧化铝抑制高温炭化过程中的发烟量、减少材料损耗,二是增强通过纳米级氢氧化铝增强炭化层强度,三是通过膨胀石墨与超细陶瓷空心微珠完成膨胀后炭化层的空隙填充,从而增强炭化层隔热性能。

11、基于上述方案的进一步优化,所述过渡层的厚度为40~60μm,过渡层采用环氧底漆;通过过渡层提升抗烧蚀层与热面防护层之间的结合力。

12、基于上述方案的进一步优化,所述热面防护层厚度(热面防护层平整状态下)为0.03~0.1mm;热面防护层采用金属压花钛箔结构,即在平整钛箔结构的表面设置呈阵列分布的凸起;凸起的形状采用米粒状、珍珠状、水滴状中的任一种;凸起的直径为1~2.5mm、高度为0.4~1.0mm;相邻两个凸起之间的距离为4~8mm;热面防护层中单位面积的凸起的个数为1.5x104~6x104个。

13、通过热面防护层的凸起设置,一是通过凸起的压制过程中产生的应变硬化效应、提升热面防护层的刚度;二是通过凸起的分布增加热面防护层对应过渡层的粗糙度,进而利用过渡层增加热面防护层与抗烧蚀层之间的界面结合力;三是通过凸起的制备、减少保护层成型过程中形成的皱褶,进而减少失效的薄弱点、避免保护层出现破损,提高复合结构整体耐液体浸渗能力;四是通过凸起为抗烧蚀层提供缓冲间隙,确保抗烧蚀层完成膨胀、炭化的同时,避免抗烧蚀层由于膨胀产生冲击力而出现开裂、剥落等问题;五是通过凹凸不平的凸起将反射面由镜面反射转换为点阵式的漫反射,从而扩大热量的反射面积,提升反射效率;六是利用连续凹凸不平的凸起与隔热层之间配合、形成多个空腔矩阵,进而改变层间流场、形成微气隙,有效阻隔热传导、抑制热对流,提升隔热效果;七是实现热面防护层与隔热层之间的点接触,从而减少热面防护层与隔热层之间热传导,使得热量在空腔矩阵内有效耗散,进一步提升隔热效果。

14、基于上述方案的进一步优化,所述隔热层的厚度为2~5mm,隔热层采用玄武岩纤维增强二氧化硅气凝胶毡;其中,玄武岩纤维的直径不大于6μm,玄武岩纤维与二氧化硅气凝胶的质量比为1:0.78~1,玄武岩纤维增强二氧化硅气凝胶毡常温下的导热系数为0.017~0.020w/(m•k)。

15、采用直径细小的玄武岩纤维作为纳米多孔的二氧化硅气凝胶的增强纤维,能够有效限制纤维本身的固体热传导,使玄武岩纤维毡本身具有较低的导热系数;同时,采用短直径的玄武岩纤维形成低体密度预制体,在保证纤维增强气凝胶复合材料力学性能的同时进一步降低其体密度,且纤维预制体的直径与近红外辐波长接近,进而让对近红外辐射线产生强力的衍射与散射作用,从而进一步提升高温红外辐射热传导阻隔作用;此外,通过玄武岩纤维的添加,能够有效解决纯的气凝胶脆性大、易断韧等问题。

16、基于上述方案的进一步优化,所述玄武岩纤维增强二氧化硅气凝胶毡的体积密度为150~170kg/m3,玄武岩纤维形成的预制体的体密度为80~90kg/m3,二氧化硅气凝胶体密度为70~80kg/m3。

17、基于上述方案的进一步优化,所述阻热层的厚度为2~5mm;相变材料由相变原材料与基体材料复合而成,相变原材料为微胶囊,微胶囊的粒径为10~100μm,其中,微胶囊的封装材料为三聚氰胺、甲醛与尿素的混合物(通过尿素以及特定配方的组合,有效降低甲醛残留量,避免封装材料的包覆性能受到影响),微胶囊的相变内芯为石蜡;基体材料为环氧树脂;相变材料的相变温度为95~120℃,密度为1.0~1.3g/cm3,相变焓值220~260j/g。

18、基于上述方案的进一步优化,所述环氧树脂(基体材料)与微胶囊(相变原材料)之间的质量比为1:1~15;微胶囊的封装材料(即三聚氰胺甲醛树脂)与石蜡之间的质量比为6:1;封装材料中三聚氰胺、甲醛尿素的质量比为10:20~30:1~5。

19、基于上述方案的进一步优化,所述冷面防护层的厚度为0.03~0.1mm,冷面防护层为平整、光滑的金属钛箔,便于冷面防护层的安装。

20、基于上述方案的进一步优化,所述步骤二中热面防护层与冷面防护层使用前采用乙酸乙酯进行清洗并干燥。

21、基于上述方案的进一步优化,所述步骤二中焊接工艺要求为:采用1~3排焊接方式,焊点间距6±2mm,焊点压痕直径1±0.5mm。

22、基于上述方案的进一步优化,所述抗烧蚀层的多次涂刷工艺具体为:抗烧蚀层的厚度为k、分为n次涂刷,每次涂刷厚度为k/n,同时,每层涂刷完毕后,按要求进行干燥和固化,确保上一层完全固化后才能进行下一层施工;采用多次涂刷工艺能够有效防止抗烧蚀层出现鼓包,进而避免膨胀炭化过程中出现气孔、开裂等问题。

23、基于上述方案的进一步优化,所述抗烧蚀层与过渡层涂刷过程中,施工环境温度为5~40℃,构件表面温度为5~45℃,涂刷过程中的空气湿度不大于90%,保持涂刷现场的空气流通且风速不大于5m/s。

24、以下是本发明技术方案所具备的效果:

25、本技术首先通过涂刷的抗烧蚀层遇热膨胀炭化、形成致密的炭化层,实现防火隔热的目的,同时,利用热面防护层、过渡层与抗烧蚀层的配合,一是有效提升它们之间的结合力、避免抗烧蚀层膨胀炭化过程中出现开裂、脱落等问题,二是对热辐射形成反射与阻隔、进而实现隔热;之后,利用制备的隔热层与阻热层之间的配合,通过相变吸热与气凝胶毡协同作用实现隔热,进一步提升隔热效果,且隔热层与热面防护层之间配合,形成大量的空腔矩阵对热传导进行抑制与分区耗散,从而避免形成温度汇集点,提高隔热效率及效果。最后,通过光滑的冷面保护层的设置,一是与热面保护层进行配合、从而对隔热层与阻热层进行固型定位与保护,避免它们(即隔热层与阻热层)之间出现脱落、偏移、开裂等问题,进而影响隔热效果;二是保证复合层与构件之间的贴合、避免出现结合间隙,从而避免复合层发生脱落或热量汇集等问题;三是提升复合层整体的耐浸渗、耐腐蚀能力。本技术制得的隔热复合层具有重量轻、厚度薄、便于安装、长期使用稳定性好、耐浸渗或腐蚀能力强等优点,能够适用于各种装备部件在400~1200℃下的防火隔热。

- 还没有人留言评论。精彩留言会获得点赞!