一种基材膜、锂电池用耐高温溶胀胶带及其制备方法与流程

本发明属于锂离子电池,具体涉及一种基材膜、锂电池用耐高温溶胀胶带及其制备方法。

背景技术:

1、如今,新能源产业发展日新月异,这很大程度上取决于新能源电池的广泛推广和应用。而在新能源汽车领域,安全性能始终是消费者关注的焦点。

2、在众多种类的新能源电池中,圆柱型锂电池的发展时间最快速,标准化程度较高、良品率高,应用最为广泛。然而,在圆柱形锂电池的安装过程中,为了将电芯顺利装进壳体,电芯与壳体之间必须预留一定的间隙。但这些膨胀间隙的存在,却变成了潜在的危险因素,在电池使用过程中,尤其是遇到震动或者外部冲击之后,装配间隙可能会因为电芯与壳体之间的相对移动,导致电池短路的风险。

3、为了解决这一问题,现有的方法是在电芯上缠绕粘合具有溶胀功能的胶带,缠过溶胀胶带的电芯装配时还有一定间隙,但当胶带接触电解液时会发生溶胀而填满整个空隙,从而起到固定电芯、抵抗外部冲击的作用,这样极大的提高了电池的安全性能和使用寿命。

4、电解液中的溶质一般是六氟磷酸锂等含锂的材料,它们都很怕水,遇水会发生剧烈分解反应,从而影响电池的功效和寿命,所以溶胀胶带在使用前一般会对其进行约110℃、2h的干燥处理,尽可能的避免水分带入到电池中,而带来不好的影响,所以要求溶胀胶带具有耐高温的效果。

5、cn111518481a中公开了一种锂电池专用溶胀胶带及其制造工艺,该溶胀胶带包括基底层与涂布压敏胶粘剂层,基底层由tpu、eva、苯乙烯树脂溶解液与钛白粉等物质组成,该溶胀胶带接触电解液后仅能在长宽方向上溶胀变形,在厚度方向无法溶胀,从而不利于填充间隙,而且钛白粉在溶胀后可能会从胶带中溢出,从而进到电解液中,存在污染电解液,影响电池性能的风险。

6、cn 115717038a中公开了一种耐高温可溶胀胶带,包括基体层和压敏胶层,用于形成基体层的材料为邵氏硬度不低于70d热塑性聚氨酯。但是该溶胀胶带接触电解液后仅能在长宽方向上溶胀变形,在厚度方向无法溶胀,从而不利于填充间隙,且长宽方向上的溶胀变形有可能导致电池变形,从而影响电池寿命。

7、cn 114213983 a公开了一种锂电池用溶胀胶带的基膜及锂电池用溶胀胶带,能够发生面积方向的高倍率溶胀,长度方向和宽度方向溶胀倍率较高,厚度方向溶胀性能一般,长宽方向上的溶胀变形有可能导致电池变形,从而影响电池寿命。

8、cn111995957a中公开了一种高膨胀倍率的定向聚苯乙烯溶胀胶带及其制备方法,该溶胀胶带由单面离型的定向聚苯乙烯薄膜基材和丙烯酸酯胶层复合而成,虽然溶胀倍率高,但该胶带的溶胀主要依靠定向拉伸产生的微观孔洞吸附电解液溶剂而实现,而定向拉伸的薄膜,在高温下易发生宽度方向的收缩,从而影响装配间隙,且易导致电池变形;且此胶带耐温性低,不耐高温,干燥处理后存在高温收缩无法使用的问题。

9、cn115058014a中公开了一种聚醚-氢化聚丁二烯二元醇及其制备方法、热塑性聚氨酯、锂电池溶胀胶带,在电解液中的溶胀率过低,只有44.1~54.6%,而且也没有标识是长度、宽度还是厚度方向的溶胀。

10、由此可见,现有的溶胀胶带存在膨胀倍率较低,尤其是在厚度方向无法溶胀或厚度方向溶胀率较低,不利于填充间隙,在长宽方向上具有较大的溶胀变形性,易导致电池变形、影响电池寿命,高温溶解,高温收缩变形等一系列问题。

11、溶胀胶带主要有两部分组成:基材膜和胶粘剂,溶胀是由基材膜贡献的,所以溶胀倍率的大小、是否高温溶解、是否在厚度方向膨胀、是否收缩变形等都与基材膜息息相关,所以如何设计制造一种能够耐高温,不存在高温收缩变形问题,经过电解液浸泡后,在长宽方向不会出现明显的收缩变形,在厚度方向具有较好的溶胀性能,成分稳定,安全性能高的基材膜及溶胀胶带意义重大。

技术实现思路

1、本发明的目的是提供一种耐高温溶胀胶带用基材膜,由该基材膜制备的溶胀胶带具有非常高的溶胀倍率,能够耐高温,韧性好,不存在高温收缩变形问题,经过电解液浸泡后,可有效填充锂电池电芯与壳体之间的间隙,避免因两者相对运动而导致电池短路,增加电池的安全性,且成分稳定,安全性能高;本发明还提供一种由其制备得到的锂电池用溶胀胶带和制备方法。

2、本发明提供一种锂电池用耐高温溶胀胶带基材膜,所述基材膜是一种由外层、中间层和内层组成的三层复合膜;所述中间层为交联型热塑性聚氨酯;所述交联型热塑性聚氨酯的制备方法为:将交联型不饱和聚酯多元醇、二异氰酸酯和扩链剂通过双螺杆挤出机反应挤出,得到所述交联型热塑性聚氨酯。

3、优选地,所述交联型不饱和聚酯多元醇由多元醇和多元酸按照摩尔比为1:1.05~1.1反应得到;所述多元酸为丁二酸和富马酸按照摩尔比为99.0~99.9:0.1~1的混合物;所述多元醇为1,4-丁二醇和甘油按照摩尔比为99.0~99.9:0.1~1的混合物。

4、优选地,所述交联型热塑性聚氨酯的重均分子量为10~40万,凝胶率为0.1~2.0wt%。

5、优选地,所述交联型不饱和聚酯多元醇、二异氰酸酯和扩链剂的质量比为50~55:40~41:8。

6、优选地,所述扩链剂为乙二醇和过氧化二苯甲酰;过氧化二苯甲酰占扩链剂的0.01~0.05wt%。二异氰酸酯优选为二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、二环己基甲烷二异氰酸酯、1,4-环己烷二异氰酸酯、异佛尔酮二异氰酸酯、萘二异氰酸酯、甲苯二异氰酸酯或对苯二异氰酸酯中的一种或多种。

7、优选地,所述外层由70~90wt%的乙烯-乙烯醇共聚物与10~30wt%的乙烯-丙烯酸缩水甘油酯共聚物或乙烯-丙烯酸酯-丙烯酸缩水甘油酯共聚物组成;

8、所述内层由30~50wt%的聚乙烯和50~70wt%的乙烯-丙烯酸酯-马来酸酐共聚物组成。

9、优选地,所述乙烯-乙烯醇共聚物(evoh)中乙烯含量为29~44mol%,发明人研究发现,如果乙烯含量过低时,evoh的熔点过高,从而使得加工温度过高;如果乙烯含量过高时,evoh的强度和阻隔性都会过低,从而使得基材膜的强度受到影响。

10、优选地,所述乙烯-丙烯酸缩水甘油酯共聚物中丙烯酸缩水甘油酯的含量为6~19wt%。

11、更优选地,所述外层由70~90wt%的乙烯-乙烯醇共聚物与10~30wt%的乙烯-丙烯酸酯-丙烯酸缩水甘油酯共聚物组成;所述乙烯-丙烯酸酯-丙烯酸缩水甘油酯共聚物中丙烯酸酯的含量为15~27wt%,丙烯酸缩水甘油酯的含量为6~19wt%,通过添加含丙烯酸酯的共聚物,能够提高产品的韧性。

12、优选地,所述聚乙烯为茂金属聚乙烯,熔指为1~1.8g/10min;

13、所述乙烯-丙烯酸酯-马来酸酐共聚物中丙烯酸酯的含量为6~29wt%,马来酸酐的含量为1.3~3.6wt%。

14、优选地,所述三层复合膜的外层、中间层与内层的厚度比为1~1.5:4:1.5~2。

15、众所周知,溶胀胶带的作用是缠绕在锂电池的电芯上,经电解液浸泡后,通过溶胀产生的膨胀功能来填充电芯与壳体之间的装配间隙,因此,只有厚度方向的溶胀才是电池装配真正需要的;而长宽方向的溶胀有可能导致电池变形,从而影响电池寿命。

16、锂电池的电解液主要由电解液溶剂和溶质组成,电解液溶剂主要有碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯等,溶质主要有六氟磷酸锂等。聚氨酯(tpu)的分子链上有大量的氨酯键,极性很大,与电解液溶剂的溶解度参数和极性接近,两者在一起容易发生溶解或溶胀。

17、因此,针对现有技术存在的问题,本发明利用以下几种技术手段来达到上述目的:

18、一是,采用交联型热塑性聚氨酯替代现有的聚氨酯。本发明在聚酯多元醇生产过程中,加入富马酸以及甘油,即在聚酯多元醇的分子链上引入了不饱和双键和支化结构,从而得到了交联型不饱和聚酯多元醇。在聚氨酯树脂生产过程中,由于甘油的三官能团,已经在聚酯多元醇的分子链上引入了支化结构,加入二异氰酸酯(优选二苯基甲烷二异氰酸酯,mdi)和扩链剂二元醇(乙二醇,eg)后,会形成网状交联结构;另外,加入过氧化苯甲酰(bpo)后,促使聚酯多元醇上的双键打开,从而在分子链上又引入了碳-碳的支化网状结构,也就是说富马酸和甘油使得交联型热塑性聚氨酯的分子链上获得了双重的交联网状结构。在聚氨酯分子链上引入交联网状结构,交联点都是稳定的碳-碳键,不仅降低了电解液溶解的风险;同时,交联网状结构比线性结构,在微观上也会产生更多的空隙,从而使得材料能吸收更多的电解液,产生更大的溶胀效应。

19、优选地,所述交联型不饱和聚酯多元醇由多元醇和多元酸按照摩尔比为1:1.05~1.1反应得到;其中所述多元酸为丁二酸和富马酸按照摩尔比为99.0~99.9:0.1~1的混合物;所述多元醇为1,4-丁二醇和甘油按照摩尔比为99.0~99.9:0.1~1的混合物。不饱和二元酸和三元醇的添加量不能过高,否则会出现凝胶,导致薄膜上出现晶点,交联过度甚至可能会使得聚氨酯成热固性材料。

20、二是,将基材膜做成三层复合结构,中间层为交联型热塑性聚氨酯,主要起溶胀功能,外层和内层作为保护层,外层和内层均是成膜性良好的材料,它们主要起到保护中间层的作用,同时能够进一步限制基材膜在长度和宽度方向的膨胀,提高电池寿命,同时降低基材膜的溶解风险,因为溶解以后溶胀率会下降很多,从而起到提高溶胀率的作用。外层材料evoh由于分子内氢键作用,机械强度比较高,内层材料中的聚乙烯韧性较好,外层为基材膜提供了刚性、机械强度,内层为基材膜提供了柔韧性和粘结性,中间层提供了溶胀性。

21、外层材料选择乙烯-乙烯醇共聚物(evoh)与乙烯-丙烯酸缩水甘油酯共聚物或乙烯-丙烯酸酯-丙烯酸缩水甘油酯共聚物(emg),更优选evoh与emg,evoh成膜性良好,分子链上有大量的羟基,它可以与tpu分子链上的氨酯基以及端羟基和羧基,形成强烈的氢键作用,同时emg分子链上有大量的丙烯酸酯基团以及环氧基团,丙烯酸酯基团与tpu的相容性较好,环氧基又可以与tpu上的端羧基反应,进一步增加了与tpu的相容性,因此,外层与中间层的相容性和亲和性良好,避免了分层。由于evoh分子链上存在大量的极性基团羟基以及emg的侧链存在大量的极性基团环氧基和丙烯酸酯基,它们的极性与电解液极性相近,利于电解液穿透进入中间层。

22、同时,电解液中微量水份的存在可能会生成一种强酸性物质,会导致溶胀胶带的溶解,evoh对水份有较好的阻隔作用,因此,选择evoh作为外层材料,也会对中间层起到一定的保护作用。

23、更优选地,所述外层由70~90wt%的乙烯-乙烯醇共聚物与10~30wt%的乙烯-丙烯酸酯-丙烯酸缩水甘油酯共聚物组成;所述乙烯-丙烯酸酯-丙烯酸缩水甘油酯共聚物中丙烯酸酯的含量为15~27wt%,丙烯酸缩水甘油酯的含量为6~19wt%,丙烯酸酯的存在会提高共聚物的韧性,同时,丙烯酸酯和丙烯酸缩水甘油酯上也有大量的丙烯酸酯基以及环氧基,丙烯酸酯基与tpu分子链上的氨酯基、羟基、羧基相容性优异,最重要的是环氧基还可以与tpu上的羧基反应,进一步增强了evoh与tpu的相容性。

24、内层材料选择聚乙烯(pe)和乙烯-丙烯酸酯-马来酸酐共聚物(emh),pe成膜性优异,它与emh有着共同的聚合链段-ch2-ch2-,因此它们两者之间的相容性良好;emh分子链上分别存在大量的丙烯酸酯基和马来酸酐基,马来酸酐可以与tpu上的羟基和氨基反应,丙烯酸酯还可以与tpu上的羟基和氨基形成强烈的氢键作用,因此emh可以大大提高pe与tpu的相容性,能够有效避免内层和中间层发生分层。

25、由于胶粘剂主要是丙烯酸酯类产品,基材膜的内层后续要涂布胶粘剂才能制成胶带,所以基材膜的内层也需要与胶粘剂粘合力好,我们的内层材料刚好添加了emh,emh分子链上有大量的马来酸酐基和丙烯酸酯基,它们与丙烯酸酯类胶粘剂具有很好的亲和性。

26、本发明还提供一种锂电池用耐高温溶胀胶带,将上述耐高温溶胀胶带用基材膜的外层与胶粘剂复合而成。

27、本发明还提供一种锂电池用耐高温溶胀胶带的制备方法,包括以下步骤:

28、(1)外层材料:称取乙烯-乙烯醇共聚物、乙烯-丙烯酸缩水甘油酯共聚物或乙烯-丙烯酸酯-丙烯酸缩水甘油酯共聚物,搅拌混合均匀;

29、(2)内层材料:称取聚乙烯和乙烯-丙烯酸酯-马来酸酐共聚物,搅拌混合均匀;

30、(3)中间层材料:

31、s1:将丁二酸和富马酸混合备用;

32、s2:将1,4-丁二醇和甘油混合备用;

33、s3:将步骤s1得到的丁二酸和富马酸的混合物和步骤s2得到的1,4-丁二醇和甘油的混合物投入反应容器中反应,得到所述交联型不饱和聚酯多元醇;

34、s4:将过氧化二苯甲酰和乙二醇混合得到扩链剂备用;

35、s5:将步骤s3得到的所述交联型不饱和聚酯多元醇、步骤s4得到的所述扩链剂和催化剂混合,然后加入二异氰酸酯,通过喂料灌注系统加入双螺杆挤出机,进行反应挤出,切粒,干燥,得到交联型热塑性聚氨酯,即为中间层材料;

36、(4)分别将外层材料、中间层材料以及内层材料加入到对应的挤出机中,通过三层共挤吹塑或流延方式得到一种三层复合膜,即为基材膜;

37、(5)在基材膜的内层材料一侧涂布胶粘剂,得到所述耐高温溶胀胶带。

38、优选地,其中:步骤(4)中外层材料对应的外层机各区温度为150~180℃,中间层材料对应的中间层机各区温度为140~180℃,内层材料对应的内层机各区温度为140~180℃,挤出机的连接头温度为180±10℃,模头温度为170±10℃。

39、本发明利用三层共挤吹塑机以吹塑或流延方式得到基材膜,三层共挤吹塑机有三条独立的单螺杆挤出机,分别将外层材料、中间层材料以及内层材料加入到对应的挤出机中,然后在加热作用下,吹塑成膜,通过控制喂料量实现对三层厚度的控制,最终得到三层复合结构的基材膜。

40、与现有技术相比,本发明具有以下有益效果:

41、(1)本发明制备得到的基材膜和溶胀胶带能够耐高温,在高温条件下长宽方向均不会出现明显的收缩变形,高温性能稳定。

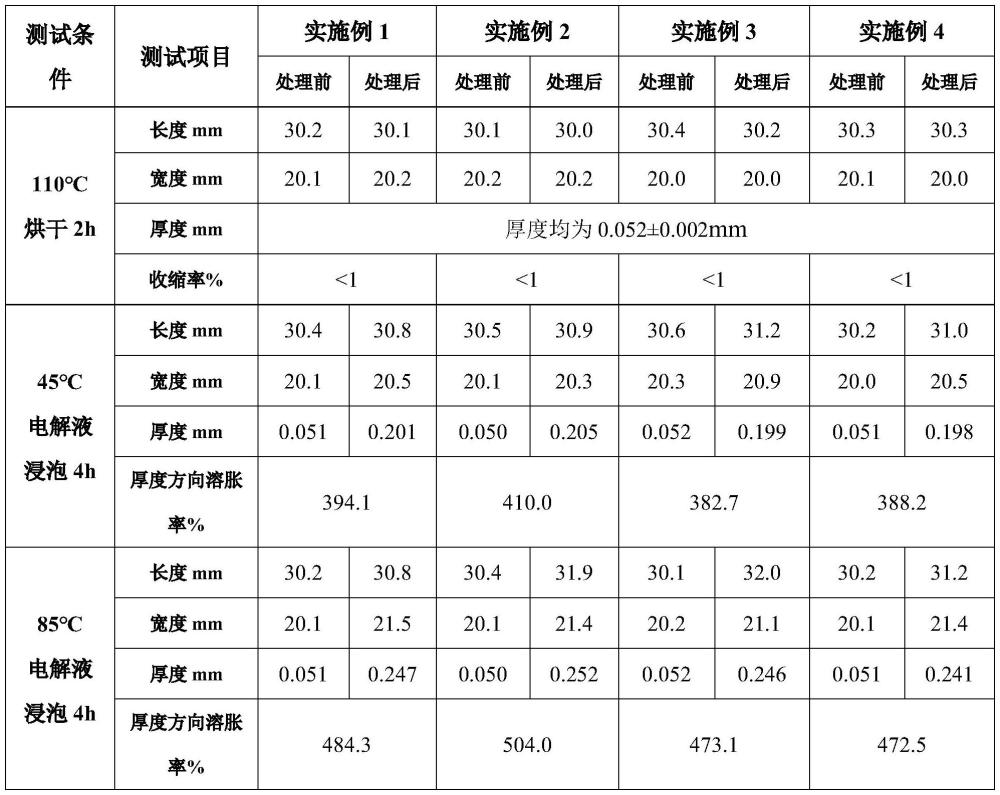

42、(2)本发明制备的溶胀胶带,经过电解液浸泡后,在长宽方向不会出现明显的收缩变形,在厚度方向具有较好的溶胀性能,45℃溶胀率在380%以上,85℃溶胀率达到470%以上,溶胀后能够充分填充锂离子电池的装配间隙,且不会导致电池变形,电池寿命长。

43、(3)本发明成分稳定,不存在因从胶带中溢出而污染电解液的问题,安全性能高。

- 还没有人留言评论。精彩留言会获得点赞!