一种承力结构以及该承力结构的加工方法与流程

本发明涉及一种承力结构以及承力结构的加工方法。

背景技术:

1、目前飞机、轮船等大型机械的承力结构以金属材料为主。金属承力结构具有抗压强度高而抗拉强度稍弱的特点。为了达到抗拉强度要求会导致抗压强度大量冗余,金属件质量大的缺点。纤维增强复合材料具有抗拉强度高,质量轻和抗疲劳性强的优点,但是存在抗压强度奇低的缺点。纤维增强复合材料的缺点导致无法单独加工成承力结构,但是可以完美的弥补金属承力结构的缺点,起到减轻质量的作用。

2、专利文献1(中国专利cn107225804b)公开了一种船用金属与夹芯复合材料混合连接结构。在该专利文献中,该连接结构通过复合材料从外侧包覆金属部件的方式构成,且复合材料与金属部件的连接方式为胶接和螺栓连接。然而,上述连接结构仅仅是作为固定连接组件使用的,其重量较重,且无法作为承力结构进行使用。

3、另一方面,作为现有技术之一,存在一种蜂窝结构金属芯复合材料构件,其具有质量轻、抗腐蚀性强以及抗拉性强等优点,但是其抗压性较弱,并且经过反复受力形变后容易分量。

4、作为另一现有技术,存在一种泡沫金属芯复合材料构件,其在上述现有技术的基础上进行了改进,从而抗压性得到增强。然而,作为承力结构,其抗压性依旧较弱,且经过反复受力形变后依旧容易分量。

5、此外,在上述现有技术中,由于纤维增强复合材料与金属材料这两种材料的表面特性差异很大,目前主流的接合方式(例如,胶接、螺栓连接等)无法很好地将两者接合在一起。其结果是,两种材质无法较好地共同承力,无法实现两者性能互补的目标。

6、现有技术文献

7、专利文献

8、专利文献1:中国专利cn107225804b

技术实现思路

1、发明所要解决的技术问题

2、本发明是为了解决上述技术问题而形成的,其目的在于提供一种承力结构以及该承力结构的加工方法,能够在提高抗拉强度的同时避免抗压强度的大量冗余,能够避免抗拉强度的提高所引起的重量增大。

3、解决技术问题所采用的技术方案

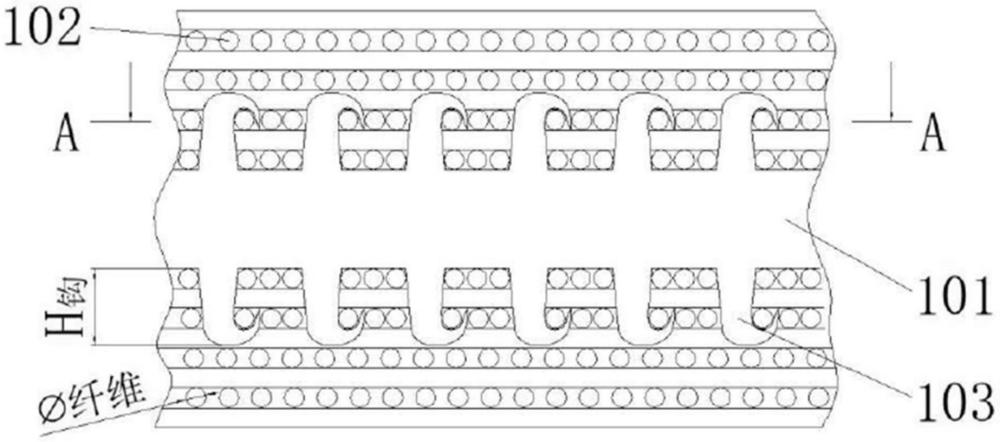

4、本发明第一技术方案提供一种承力结构,所述承力结构包括:

5、芯部,所述芯部由金属材料构成;以及

6、外围部,所述外围部至少包覆所述芯部的受拉表面,所述外围部由在外围部与所述芯部进行接合之前使多个单层纤维增强复合材料预先层叠而成的单一层叠纤维增强复合材料构成,或者所述外围部是由在外围部与所述芯部进行接合的过程中使多个单层纤维增强复合材料层叠而构成,

7、其特征在于,

8、在所述芯部的受拉表面设置有用于连接所述外围部的多个弯钩部。

9、根据第一技术方案所述的承力结构,通过至少在金属制的芯部的受拉表面设置弯钩部,与胶接、螺栓连接等传统的连接方式相比,通过弯钩连接和胶接结合的接合方式,能够大幅度地增强金属制的芯部与纤维增强复合材料之间的接合强度。如此,不同材质的两种构件的共同承力性能得到大幅提升。因此,不需要为了提高抗拉强度而增加构件的重量,从而避免了重量增大这一问题。与此同时,由于构件没有增大,因此,抗压强度大量冗余这一情况也得以避免。

10、在第一技术方案所述的承力结构的基础上,在第二技术方案的承力结构中,所述弯钩部从所述芯部的所述受拉表面向所述外围部突出的弯钩突出距离不小于所述多个单层纤维增强复合材料中厚度最大的单层纤维增强复合材料的厚度的三倍,所述弯钩突出距离是能够勾住所述外围部的距离。

11、根据第二技术方案所述的承力结构,由于弯钩部具有从芯部的受拉表面向外围部突出的、能够将所述外围部勾住的弯钩突出距离,因此,在复杂受力环境下,弯钩部能够牢固地勾住纤维增强复合材料。

12、在第二技术方案所述的承力结构的基础上,在第三技术方案的承力结构中,所述弯钩突出距离不大于所述多个单层纤维增强复合材料中厚度最大的单层纤维增强复合材料的厚度的五倍。

13、根据第三技术方案所述的承力结构,通过将弯钩突出距离设为不大于单层纤维增强复合材料或多个单层纤维增强复合材料中厚度最大的单层纤维增强复合材料的厚度的五倍,能够使得芯部和纤维增强复合材料即外围部的共同承力性能得到大幅提升,并且还能够减少弯钩倒伏在加工工艺中造成的不利效果。

14、在第一技术方案至第三技术方案中任一技术方案所述的承力结构的基础上,在第四技术方案的承力结构中,所述弯钩部具有折返部,所述折返部从该弯钩部的朝向所述外围部的端部向所述芯部折返。

15、根据第四技术方案所述的承力结构,能够进一步提高芯部和外围部的共同承力性能。

16、在第四技术方案所述的承力结构的基础上,在第五技术方案的承力结构中,所述折返部的折返内倒角大于所述多个单层纤维增强复合材料中纤维半径最大的单层纤维增强复合材料的纤维半径。

17、根据第五技术方案所述的承力结构,通过使弯钩的折返部的折返内倒角大于纤维增强复合材料的半径,能够确保弯钩部在复杂受力环境下仍能够可靠地勾住纤维增强复合材料。

18、在第四技术方案所述的承力结构的基础上,在第六技术方案的承力结构中,所述折返部的折返方向与所述芯部的主受拉方向正交。

19、根据第六技术方案所述的承力结构,通过使折返部的折返方向与所述芯部的主受拉方向正交,增强结构的稳定性。

20、在第二技术方案或第三技术方案所述的承力结构的基础上,在第七技术方案的承力结构中,多个所述弯钩部在所述芯部的所述受拉表面沿正交的两条边的延伸方向等距地排列。

21、根据第七技术方案所述的承力结构,在受力均匀的情况下,能够牢固且均匀地勾住纤维增强复合材料。

22、在第七技术方案所述的承力结构的基础上,在第八技术方案的承力结构中,在所述延伸方向上相邻的所述弯钩部之间的间距不小于所述弯钩突出距离的两倍。

23、在第一技术方案至第三技术方案中任一技术方案所述的承力结构的基础上,在第九技术方案的承力结构中,多个所述单层纤维增强复合材料的层叠个数是奇数,所述单层纤维增强复合材料的铺层方向在层叠方向上关于中间的单层纤维增强复合材料的铺层是对称的。

24、在第二技术方案或第三技术方案所述的承力结构的基础上,在第十技术方案的承力结构中,多个所述单层纤维增强复合材料的层叠个数为三个,所述弯钩突出距离为所述厚度的三倍,最靠近和最远离所述芯部的单层纤维增强复合材料的铺层方向与所述芯部的主受拉方向平行,位于中间的单层纤维增强复合材料的铺层方向与所述芯部的主受拉方向正交。

25、在第二技术方案或第三技术方案所述的承力结构的基础上,在第十一技术方案的承力结构中,多个所述单层纤维增强复合材料的层叠个数为五个,所述弯钩突出距离为所述厚度的三倍或五倍,最靠近和远离所述芯部的单层纤维增强复合材料的铺层方向与所述芯部的主受拉方向平行,位于第二层和第四层的单层纤维增强复合材料的铺层方向与所述芯部的主受拉方向平行或者呈45°夹角,位于第三层的单层纤维增强复合材料的铺层方向与所述芯部的主受拉方向正交。

26、在第二技术方案或第三技术方案所述的承力结构的基础上,在第十二技术方案的承力结构中,多个所述单层纤维增强复合材料的层叠个数为大于五的奇数,所述弯钩突出距离为所述厚度的五倍,最靠近和最远离所述芯部的单层纤维增强复合材料的铺层方向与所述芯部的主受拉方向平行,位于中间的单层纤维增强复合材料的铺层方向与所述芯部的主受拉方向正交,位于其他层的单层纤维增强复合材料的铺层方向与所述芯部的主受拉方向平行或者垂直或者呈45°夹角。

27、本发明第十三技术方案提供一种承力结构的加工方法,其用于对第一技术方案至第十二技术方案中任一技术方案所述的承力结构进行加工,其特征在于,包括:

28、对所述芯部进行加工以形成所述弯钩部;

29、将所述芯部与通过所述单一层叠纤维增强复合材料或所述多个单层纤维增强复合材料接合;以及

30、使所述芯部与所述单一层叠纤维增强复合材料或所述多个单层纤维增强复合材料固化。

- 还没有人留言评论。精彩留言会获得点赞!