一种免模压免涂层易剥离模内标签膜及其制备方法和应用与流程

本发明涉及功能型聚丙烯薄膜,特别是涉及一种免模压免涂层易剥离模内标签膜及其制备方法和应用。

背景技术:

1、高密度聚乙烯(hdpe)因具有良好的耐腐蚀性,可作为包装材料用于罐装机油、农药、化工液体、洗洁日用品、食品调味料等的包装。通常地,高密度聚乙烯用作包装材料时,往往需要配合标签使用,以利用标签对所包装的物品起到信息识别、防伪等作用。

2、高密度聚乙烯的表面张力仅有29-30mn/m,传统的不干胶标签粘贴在高密度聚乙烯材料上后容易粘贴不牢,易产生翘标现象,甚至发生标签脱离,尤其是当不干胶标签粘贴在高密度聚乙烯瓶(高密度聚乙烯容器)上后,在灌装带有热量的液体时,会导致高密度聚乙烯瓶出现热胀冷缩的现象,这种体积的变化会让不干胶标签的粘合牢度大打折扣。因此,高密度聚乙烯材质瓶的贴标方式逐步由不干胶标签贴标转为模内贴标。

3、模内标签膜一般用于高密度聚乙烯瓶的吹塑模内贴标。模内贴标时,高密度聚乙烯料坯的温度一般为160-180℃,且压力仅有0.4-0.5mpa,为了提高模内贴标的熔接牢度,传统的模内标签膜一般采用低熔点聚烯烃材料作为贴合层与高密度聚乙烯瓶熔接贴合。

4、然而,一方面,这些低熔点聚烯烃材料是通过引入第二共聚单体与乙烯聚合来降低结晶度,获得较低的熔点,如常见的乙烯-丁烯共聚物、乙烯-己烯共聚物、乙烯-辛烯共聚物和丙烯-乙烯共聚物等,均是通过第二共聚单体的引入来降低熔点,然而这些第二共聚单体的引入部分破坏了聚乙烯结晶,导致低熔点聚烯烃材料不但具有塑料的特性,还具有了橡胶的特性。基于具有橡胶的特性,导致这些低熔点聚烯烃材料具有较高的常温粘结力,容易导致模内标签膜在生产后,尤其是模内标签膜经过印刷、模切、堆叠等工序形成多张堆叠的模内标签后,模内标签之间容易出现连张现象,导致在取出模内标签膜时不能一张张取出,往往一次取出2-3张模内标签,导致2张或3张模内标签放入模具中,严重影响模内贴标。而为了减少模内标签之间的连张现象出现,相关技术通常会在模内标签膜的生产过程中采用模压工艺在贴合层的表面进行模压,形成凹凸不平的纹路,使得贴合层表面粗糙不平,大幅度降低模内标签之间的有效接触面积,从而降低常温粘结力,减少连张现象发生。但上述模内标签膜在生产时需要采用模压工序,导致生产过程复杂且生产成本高。

5、另一方面,采用低熔点聚烯烃材料作为贴合层的模内标签膜,在制作成模内标签并与高密度聚乙烯瓶熔接贴合后,存在贴合过于牢固的问题,后续难以通过简单的剥离方式(例如:手工剥离)把模内标签与高密度聚乙烯瓶分离,使得高密度聚乙烯瓶难以作为单一材料纯净回收(尤其是带有油墨的模内标签会影响高密度聚乙烯的纯净回收)。

6、再一方面,模内标签膜一般需要采用柔板印刷、胶版印刷和轮转印刷等印刷方式在其表面上进行印刷,传统的模内标签膜一般会在模内标签膜的表面涂布一层聚氨酯或丙烯酸树脂涂层以满足印刷需要,但在模内标签膜的表面增加涂层涂布工序会增加成本,同时涂布过程难免会有热能的损耗和有机溶剂(vocs)排放,不符合节能减排的趋势。

技术实现思路

1、基于此,本发明的目的在于,提供一种免模压免涂层易剥离模内标签膜及其制备方法和应用,本发明的免模压免涂层易剥离模内标签膜,相对于传统的模内标签膜,减少了后加工的模压工序,避免了连张现象的发生;能够在所述免模压免涂层易剥离模内标签膜的印刷层表面直接印刷油墨,减少了涂层工序,且油墨附着力良好;制作成模内标签与高密度聚乙烯瓶进行模内贴标后,模内标签与高密度聚乙烯瓶的剥离力适中,能够通过简单的剥离方式(例如:手工剥离)使高密度聚乙烯瓶和模内标签分离并分别作为单一材料分类回收。

2、为实现上述目的,本发明采用以下技术方案:

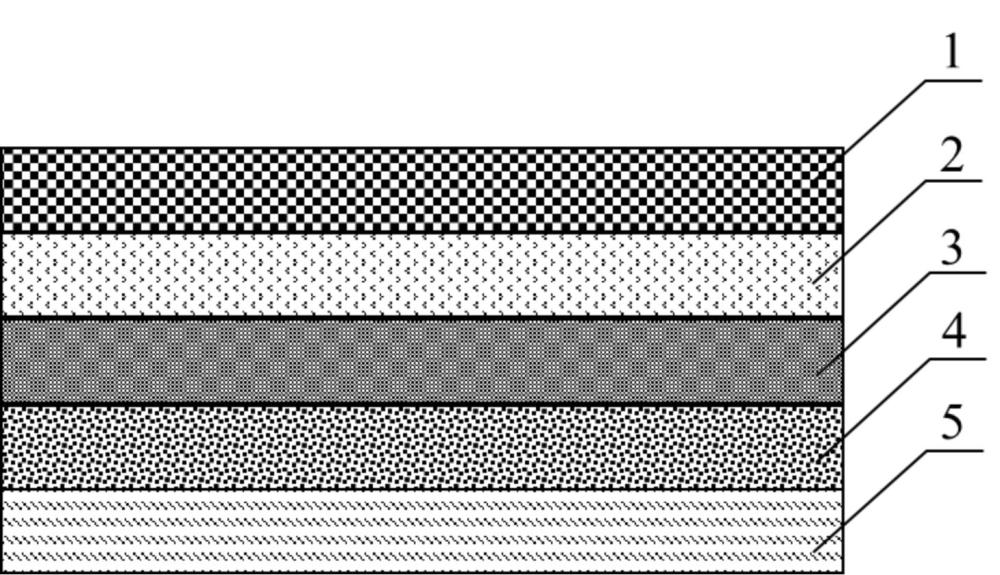

3、本发明的第一个目的是提供一种免模压免涂层易剥离模内标签膜,包括依序设置的印刷层、支撑层、结合层、次表层和贴合层;所述印刷层包括≥99.5wt%马来酸酐接枝丙烯-乙烯共聚物;所述支撑层包括聚丙烯、钛白粉和碳酸钙;所述结合层包括50-59wt%丙烯-乙烯共聚物、40-49wt%乙烯-降冰片烯共聚物和0.5-1wt%抗静电剂;所述次表层由乙烯-降冰片烯共聚物组成;所述次表层中的所述乙烯-降冰片烯共聚物中乙烯的含量为38-40mol%,所述次表层中的所述乙烯-降冰片烯共聚物的玻璃化转变温度为60-70℃;所述贴合层包括≥98wt%乙烯-降冰片烯共聚物,所述贴合层中的所述乙烯-降冰片烯共聚物中乙烯的含量为30-35mol%,所述贴合层中的所述乙烯-降冰片烯共聚物的玻璃化转变温度为80-100℃。

4、本发明所述的免模压免涂层易剥离模内标签膜,通过各层结构的配合以及各层组分的设计,使得所述免模压免涂层易剥离模内标签膜,无需在所述贴合层的表面进行模压工序即可避免连张现象的发生,无需在所述印刷层表面进行涂层工序即可直接印刷油墨,且油墨附着力良好;所述免模压免涂层易剥离模内标签膜经印刷、模切制成的模内标签用于高密度聚乙烯瓶的模内贴标后,其熔接强度不仅满足模内贴标要求,而且在回收时能够通过简单的剥离方式(例如:手工剥离)将模内标签从高密度聚乙烯瓶表面剥离干净,实现模内标签和高密度聚乙烯瓶的分离,并分别作为单一材料分类回收,避免所述免模压免涂层易剥离模内标签膜的自身材料及表面的油墨残留在高密度聚乙烯瓶表面而导致高密度聚乙烯瓶回收污染的问题。

5、本发明考虑到防连张性能以及熔接强度之间的平衡,本发明采用乙烯-降冰片烯共聚物这种非结晶材料作为热贴合材料,并对所述次表层和所述贴合层这两层中的乙烯-降冰片烯共聚物的指标进行了差异化设计,既实现了防连张性能,又兼顾了熔接强度。所述贴合层中的乙烯-降冰片烯共聚物的低乙烯含量和高玻璃化转变温度,有利于提高防连张性能;而所述次表层中的乙烯-降冰片烯共聚物的高乙烯含量和低玻璃化转变温度,有利于提高熔接强度。

6、乙烯-降冰片烯共聚物中的乙烯链段可与高密度聚乙烯熔接,降冰片烯链段则作为热贴合材料的玻璃化转变温度调节链段,用于常温粘结力调节。本发明设计所述贴合层中的所述乙烯-降冰片烯共聚物中乙烯的含量为30-35mol%,所述贴合层中的所述乙烯-降冰片烯共聚物的玻璃化转变温度为80-100℃,利用所述贴合层中的所述乙烯-降冰片烯共聚物中的低乙烯含量和高玻璃化转变温度,降低了所述贴合层的常温粘结力,无需模压工序即可避免连张现象的发生,又保证所述贴合层中的所述乙烯-降冰片烯共聚物与高密度聚乙烯瓶具有一定的熔接强度。若所述贴合层中的所述乙烯-降冰片烯共聚物中乙烯的含量过低,玻璃化转变温度过高,导致熔接强度大幅度下降;若所述贴合层中的所述乙烯-降冰片烯共聚物中乙烯的含量过高,玻璃化转变温度过低,导致所述贴合层的常温粘结力提升,容易发生连张现象,影响贴标效果。

7、本发明还进一步考虑到由于所述贴合层中的所述乙烯-降冰片烯共聚物中的低乙烯含量和高玻璃化转变温度,不足以满足模内标签与高密度聚乙烯瓶的熔接强度,本发明通过设置所述次表层以用于在模内贴标时进一步提高模内标签与高密度聚乙烯瓶的熔接强度。考虑到所述贴合层中的所述乙烯-降冰片烯共聚物中乙烯的含量较低,而高含量的乙烯,有利于提高熔接强度。本发明通过设计所述次表层中的所述乙烯-降冰片烯共聚物中乙烯的含量为38-40mol%,所述次表层中的所述乙烯-降冰片烯共聚物的玻璃化转变温度为60-70℃,利用所述次表层中的所述乙烯-降冰片烯共聚物中的高乙烯含量和低玻璃化转变温度,所述免模压免涂层易剥离模内标签膜经印刷、模切制成的模内标签用于高密度聚乙烯瓶的模内贴标时,受温度影响所述次表层中的所述乙烯-降冰片烯共聚物能够渗透至所述贴合层与高密度聚乙烯瓶熔接,利用所述次表层中的所述乙烯-降冰片烯共聚物和所述结合层中所述乙烯-降冰片烯共聚物相互渗透缠绕,从而协同提高模内标签与高密度聚乙烯瓶的熔接强度,进而利用所述次表层达到提高熔接强度的效果。若所述次表层中的所述乙烯-降冰片烯共聚物中乙烯含量过高,玻璃化转变温度过低,容易导致模内贴标时与高密度聚乙烯瓶的熔接强度过高,导致在剥离回收时部分材料残留在高密度聚乙烯瓶表面,导致回收污染。若所述次表层中的乙烯-降冰片烯共聚物中乙烯含量过低,基于所述贴合层中的所述乙烯-降冰片烯共聚物中乙烯的含量(30-35mol%)偏低,不能有效增强熔接强度,影响贴标效果。

8、另外,传统的模内标签膜采用低熔点聚烯烃材料作为贴合层,其中低熔点聚烯烃材料一般是以乙烯为主体的共聚物,其乙烯含量一般在60mol%以上,使得传统的模内标签膜制成的模内标签与高密度聚乙烯瓶粘合过牢,难以通过手工剥离。而本发明的所述次表层中的所述乙烯-降冰片烯共聚物中乙烯的含量仅有38-40mol%,所述贴合层中的所述乙烯-降冰片烯共聚物中乙烯的含量仅有35-40mol%,均远低于传统的模内标签膜的低熔点聚烯烃材料中的乙烯含量,使得所述免模压免涂层易剥离模内标签膜经印刷、模切制成的模内标签用于高密度聚乙烯瓶的模内贴标后,模内标签与高密度聚乙烯瓶的熔接强度控制在5-10n/15mm,熔接强度适中即剥离力适中,可通过手工剥离实现模内标签与高密度聚乙烯瓶的分离。

9、本发明考虑到传统的模内标签膜先涂层再印刷油墨的印刷方法的复杂性,本发明通过对所述印刷层的组分进行设计,可以直接在所述印刷层表面上印刷油墨,相对于传统的模内标签膜减少了涂层工序(即免涂层)。所述印刷层采用≥99.5wt%马来酸酐接枝丙烯-乙烯共聚物作为表层材料,不仅利用所述马来酸酐接枝丙烯-乙烯共聚物的马来酸酐基团具有高极性和反应性的特性,所述高极性是可与油墨具有极性间亲合作用,所述反应性是可与油墨中树脂的羟基、羧基和胺基进行反应形成化学键,而且所述马来酸酐接枝丙烯-乙烯共聚物在电晕作用下可提高所述印刷层的表面张力和延缓所述印刷层的表面张力的衰减,通过所述马来酸酐接枝丙烯-乙烯共聚物的上述功能提升所述印刷层的印刷性能,可免去涂布高附着力涂层工序,降低成本。

10、所述支撑层起着力学支撑的作用,所述支撑层包括聚丙烯、钛白粉和碳酸钙,所述钛白粉起到着色遮盖作用,降低光线透过率;所述碳酸钙主要用于密度调整,并提高遮盖效果。

11、所述结合层的作用是连接所述支撑层和所述次表层,避免所述支撑层、所述结合层和所述次表层之间层间分离。所述结合层包括50-59wt%丙烯-乙烯共聚物、40-49wt%乙烯-降冰片烯共聚物和0.5-1wt%抗静电剂,所述丙烯-乙烯共聚物的作用是连接所述支撑层中的聚丙烯和所述次表层中的乙烯-降冰片烯共聚物,避免所述免模压免涂层易剥离模内标签膜在生产时所述次表层、所述结合层和所述次表层之间层间分离,同时避免所述免模压免涂层易剥离模内标签膜经印刷、模切制成模内标签用于高密度聚乙烯瓶的模内贴标后,在剥离回收时所述支撑层、所述结合层和所述次表层之间层间分离而导致部分材料脱落残留在高密度聚乙烯瓶上,影响模内标签和高密度聚乙烯瓶的分类回收。所述结合层中的所述乙烯-降冰片烯共聚物的作用是增强连接所述支撑层的聚丙烯和所述次表层的乙烯-降冰片烯共聚物的结合力。另外,本发明通过在所述结合层中加入所述抗静电剂,第一方面:能够防止所述免模压免涂层易剥离模内标签膜在制备过程中产生静电,避免出现因静电吸附而产生连张现象;第二方面:所述支撑层含有钛白粉和碳酸钙,这些填料具有吸油效果,可使抗静电剂定向迁移到所述贴合层,而不迁移到所述印刷层,避免小分子迁移到所述印刷层表面影响油墨附着;第三方面:抗静电剂添加至所述结合层,避免抗静电剂迁移到所述贴合层的距离过短,导致铸片时厚片带水而产生纵向拉伸工序辊面水垢。

12、作为一种优选的方案,所述结合层中的所述乙烯-降冰片烯共聚物、所述次表层中的所述乙烯-降冰片烯共聚物以及所述贴合层中的所述乙烯-降冰片烯共聚物的熔融指数均为2-5g/10min(熔融指数的测试条件:230℃,2.16kg),以保证所述结合层、所述次表层以及所述贴合层之间的熔体流动匹配性。

13、作为一种优选的方案,所述马来酸酐接枝丙烯-乙烯共聚物中乙烯的含量为3-4mol%。设计所述马来酸酐接枝丙烯-乙烯共聚物中乙烯的含量为3-4mol%,使得所述印刷层的表面获得优良的印刷效果。

14、作为一种优选的方案,所述马来酸酐接枝丙烯-乙烯共聚物的熔融指数为2.5-8g/10min(熔指测试条件:230℃,2.16kg)。通过限定所述马来酸酐接枝丙烯-乙烯共聚物的熔融指数在上述范围内,有利于保证所述印刷层与所述支撑层之间的熔体流动匹配性。

15、作为一种优选的方案,所述印刷层还包括0.1-0.5wt%抗粘连剂。优选地,所述印刷层中的抗粘连剂的平均粒径为4-5µm,所述印刷层中的抗粘连剂为二氧化硅或聚甲基丙烯酸甲酯。通过在所述印刷层中加入抗粘连剂,提高所述免模压免涂层易剥离模内标签膜的抗粘连效果。采用二氧化硅或聚甲基丙烯酸甲酯作为抗粘连剂,所述抗粘连剂的平均粒径为4-5µm,使其能够凸出所述印刷层,达到抗粘连效果。此为本领域的常规技术手段,在此不再赘述。

16、作为一种优选的方案,所述支撑层中,所述聚丙烯为均聚聚丙烯,所述均聚聚丙烯的等规度为94-99%,所述均聚聚丙烯的熔融指数为2.5-3.5g/10min(熔融指数的测试条件:230℃,2.16kg)。

17、作为一种优选的方案,所述支撑层中,所述钛白粉在所述支撑层中的添加比例为5-30wt%。所述支撑层中采用的钛白粉价格昂贵,若所述钛白粉在所述支撑层中的添加比例过高,所述免模压免涂层易剥离模内标签膜的生产成本居高不下;若所述钛白粉在所述支撑层中的添加比例过高,起不到着色遮盖效果,光线透过率明显提高。优选地,所述钛白粉的平均粒径为0.25-0.35µm,其合成工艺为氯化法工艺。

18、作为一种优选的方案,所述支撑层中,所述碳酸钙在所述支撑层中的添加比例为5-20wt%。所述支撑层中采用的碳酸钙的主要作用是用于密度调整,其次作用是低成本提高遮盖效果,若所述碳酸钙在所述支撑层中的添加比例过高,容易导致所述免模压免涂层易剥离模内标签膜用于高密度聚乙烯瓶的模内贴标后,在剥离回收时容易出现层间分离;若所述碳酸钙在所述支撑层中的添加比例过低,所述免模压免涂层易剥离模内标签膜的密度偏高,起不到密度调整作用。优选地,所述碳酸钙的平均粒径为0.9-2µm。

19、作为一种优选的方案,所述丙烯-乙烯共聚物中乙烯的含量为11-16mol%。采用乙烯含量为11-16mol%的所述丙烯-乙烯共聚物,有利于连接所述支撑层中的聚丙烯和所述次表层中的乙烯-降冰片烯共聚物,提高所述次表层、所述结合层和所述次表层之间层间结合力。若所述丙烯-乙烯共聚物中乙烯的含量过高,则不利于所述结合层与所述支撑层之间的结合力;若所述丙烯-乙烯共聚物中乙烯的含量过低,则不利于所述丙烯-乙烯共聚物与所述结合层中的所述乙烯-降冰片烯共聚物之间的相容性,可能会出现两者之间不相容的情况。

20、作为一种优选的方案,所述结合层中,所述丙烯-乙烯共聚物的熔融指数为2.5-8g/10min(熔融指数测试条件:230℃,2.16kg),以保证所述支撑层、所述结合层以及所述次表层之间的熔体流动匹配性。

21、作为一种优选的方案,所述结合层中的所述乙烯-降冰片烯共聚物中乙烯的含量为38-40mol%,所述结合层中的所述乙烯-降冰片烯共聚物的玻璃化转变温度为60-70℃。所述结合层中的所述乙烯-降冰片烯共聚物的成分与所述次表层中的乙烯-降冰片烯共聚物相同,有利于提高所述结合层和所述次表层的结合力。

22、作为一种优选的方案,所述印刷层中,所述马来酸酐接枝丙烯-乙烯共聚物中马来酸酐接枝丙烯的马来酸酐接枝率为0.8-1.3wt%。通过限定所述马来酸酐接枝丙烯-乙烯共聚物中马来酸酐接枝丙烯的马来酸酐接枝率为0.8-1.3wt%,有利于保证所述印刷层与油墨的极性间亲合作用和反应性,提升所述印刷层的印刷性能,可以直接在所述印刷层表面上印刷油墨,免去涂层工序,降低成本。

23、作为一种优选的方案,所述贴合层还包括1-2wt%抗粘连剂。通过在所述贴合层中加入抗粘连剂,提高所述免模压免涂层易剥离模内标签膜的抗粘连效果,进一步防止连张现象的发生。优选地,所述贴合层中的抗粘连剂的平均粒径为4-5µm,所述贴合层中的抗粘连剂为二氧化硅或聚甲基丙烯酸甲酯。

24、作为一种优选的方案,所述印刷层的厚度为1-1.5µm;所述支撑层的厚度为60-90µm;所述结合层的厚度为3-5µm;所述次表层的厚度为5-10µm;所述贴合层的厚度为1-1.5µm。

25、本发明进一步对各层厚度进行设计,所述印刷层厚度为1-1.5μm,基于抗粘连剂的平均粒径为4-5µm,若所述印刷层的厚度低于1µm,所述抗粘连剂容易从所述印刷层上脱落,污染导辊,导致所述免模压免涂层易剥离模内标签膜在制备过程中容易擦伤;若印刷层的厚度高于1.5µm,所述抗粘连剂凸出印刷层高度不够,导致所述免模压免涂层易剥离模内标签膜容易粘连,降低了抗粘连效果。所述支撑层的厚度为60-90µm,能够为整个所述免模压免涂层易剥离模内标签膜起到力学支撑的作用,保证着色效果和遮盖效果。所述结合层的厚度为3-5µm;若所述结合层的厚度低于3µm,所述支撑层、所述结合层和所述次表层之间容易发生层间分层;若所述结合层的厚度高于5µm,薄膜成本增高。所述次表层的厚度为5-10µm,所述贴合层的厚度为1-1.5µm,本发明通过较薄的所述贴合层和较厚的所述次表层的设计,既减少了连张现象的发生,又兼顾了与高密度聚乙烯瓶的熔接强度。

26、本发明的第二个方面是提供一种上述任一所述的免模压免涂层易剥离模内标签膜的制备方法,包括以下步骤:将各层原料分别经过挤出机熔融后,汇聚在共挤出模头,形成一体成型的厚片,经过铸片冷却、纵向拉伸工序、横向拉伸工序、牵引电晕收卷工序形成所述免模压免涂层易剥离模内标签膜。在所述免模压免涂层易剥离模内标签膜的制备过程中不含有模压工序,也不会出现连张现象。基于不用额外的模压工序和涂层工序,本发明采用一体成型加工方式,可大幅降低人工成本、设备购置和材料成本,使得本发明的免模压免涂层易剥离模内标签膜不但有利于节能环保,而且具有较强的市场竞争力。

27、本发明的第三个方面是提供一种上述任一所述的免模压免涂层易剥离模内标签膜在高密度聚乙烯瓶中的应用。

28、具体地,本发明首先提供一种上述任一所述的免模压免涂层易剥离模内标签膜在高密度聚乙烯瓶的模内贴标应用:将所述免模压免涂层易剥离模内标签膜经过印刷(柔板印刷、胶版印刷和轮转印刷等印刷方式)、模切、堆叠等工序后,获得堆叠的若干张(例如:500张/沓)模内标签(即每张膜内标签包括依序设置的油墨层、印刷层、支撑层、结合层、次表层和贴合层);利用机械手抓取单张模内标签放入模具中,形成带有模内标签的模具;将高密度聚乙烯经过160-180℃熔融后,经过环形模具挤出,形成圆柱体料坯,接着放入上述带有模内标签膜的模具中,然后通过切断料坯后插入吹气杆,通气后,料坯膨胀,利用料坯的余热把模内标签的贴合层熔接在一起,最后经过冷却,使模内标签与塑料件融为一体,形成带有模内标签的高密度聚乙烯瓶。

29、其中,在机械手抓取单张模内标签放入模具的过程中,能够将模内标签单张取出,不会出现连张现象,即机械手不会抓取出2张或3张模内标签,避免将标签2张或3张放入模具中,防止影响模内贴标。

30、本发明进一步提供一种免模压免涂层易剥离模内标签膜在高密度聚乙烯瓶的易剥离应用:上述带有模内标签的高密度聚乙烯瓶使用后,通过手工剥离的方式能轻易把模内标签全部撕下来,高密度聚乙烯瓶表面没有残留任何的模内标签材料,这样带有油墨的模内标签与高密度聚乙烯瓶能分别回收,有利于单一材料循环再用,尤其适用于透明的高密度聚乙烯塑料瓶。

31、为了更好地理解和实施,下面结合附图详细说明本发明。

- 还没有人留言评论。精彩留言会获得点赞!