一种梯度防弹抗冲击复合材料的制作方法

本发明涉及装甲防护领域,特别涉及一种梯度防弹抗冲击复合材料。

背景技术:

1、近几十年,装甲防护材料不断朝着高性能、轻量化方向发展,从装甲钢、铝合金、到防弹陶瓷和纤维增强树脂基复合材料等轻质防弹材料,单位重量防护效能逐渐提升。有机高性能纤维如芳纶、pbo纤维、聚酰亚胺纤维、超高分子量聚乙烯纤维等具有低密度、高强度、高韧性等优点,已经广泛应用于防弹复合材料。

2、复合材料在子弹、破片等高速冲击载荷下的力学响应与准静态加载下的响应有显著不同,在冲击过程的开始阶段,冲击点中心(复合材料前端)主要发生剪切冲塞破坏,随着冲击的进行,由压缩波反射形成的拉伸波,使复合材料后端主要受到拉伸破坏。因此防弹复合材料在高速冲击载荷下,从前至后主要的损伤模式是变化的。这就要求复合材料从前至后各层应具备不同的性能特点,以与高速冲击各阶段的破坏模式相匹配,因此,使材料的开发面临较大挑战。

技术实现思路

1、有鉴于此,本发明提供了一种梯度防弹抗冲击复合材料。本发明提供的梯度防弹抗冲击复合材料能够有效提高防护效果。

2、本发明提供了一种梯度防弹抗冲击复合材料,包括依次层叠的:第一复合材料层、第二复合材料层和第三复合材料层;

3、其中,第一复合材料层、第二复合材料层和第三复合材料层的模量依次降低;所述模量包括弯曲模量和储能模量;

4、所述第一复合材料层由有机纤维与环氧树脂基树脂制成;所述第一复合材料层在20℃下的模量如下:弯曲模量≥32gpa,储能模量≥24gpa;

5、所述第二复合材料层由有机纤维与环氧树脂基树脂制成;所述第二复合材料层在20℃下的模量如下:弯曲模量10~32gpa,储能模量5~24gpa;

6、所述第三复合材料层由有机纤维与环氧树脂改性的聚乙烯醇缩丁醛树脂制成;所述第三复合材料层在20℃下的模量如下:弯曲模量2~10gpa,储能模量0.5~5gpa。

7、优选的,所述第一复合材料层中:

8、所述环氧树脂基树脂通过以下制备方法制得:将环氧树脂、固化剂和促进剂混合加热,得到环氧树脂基树脂;

9、其中:

10、所述环氧树脂为双酚a环氧树脂e-20、e-35、e-44、e-51和多官能团环氧树脂ag-80中的至少一种;

11、所述固化剂为双氰胺;

12、所述促进剂为有机脲促进剂;

13、以重量份计,上述几种原料的用量关系如下:环氧树脂80~88份,固化剂8~10份,促进剂2~5份;

14、所述加热的温度为50~70℃;

15、所述第二复合材料层中:

16、所述环氧树脂基树脂通过以下制备方法制得:将环氧树脂、固化剂和促进剂混合加热,得到环氧树脂基树脂;

17、其中:

18、所述环氧树脂为双酚a环氧树脂e-20、e-35、e-44、e-51和多官能团环氧树脂ag-80中的至少一种;

19、所述固化剂为双氰胺;

20、所述促进剂为有机脲促进剂;

21、以重量份计,上述几种原料的用量关系如下:环氧树脂80~88份,固化剂8~10份,促进剂2~5份;

22、所述加热的温度为50~70℃。

23、优选的,所述第三复合材料层中:

24、所述环氧树脂改性的聚乙烯醇缩丁醛树脂通过以下方法制得:将环氧树脂、固化剂、聚乙烯醇缩丁醛和稀释剂混合溶解,然后加热除去稀释剂,得到环氧树脂改性的聚乙烯醇缩丁醛树脂;

25、其中:

26、所述环氧树脂为双酚a环氧树脂e-20、e-35、e-44、e-51和多官能团环氧树脂ag-80中的至少一种;

27、所述固化剂为双氰胺;

28、所述聚乙烯醇缩丁醛的重均分子量为80000~110000;

29、所述稀释剂为乙醇和异丙醇的混合物;

30、以重量份计,上述几种原料的用量关系如下:环氧树脂5~30份,固化剂1~3份,聚乙烯醇缩丁醛70~90份,稀释剂150份。

31、优选的,所述第一复合材料层中,所述有机纤维为芳纶iii纤维、pbo纤维或聚酰亚胺纤维中的高模量牌号纤维,所述高模量牌号纤维的弹性模量为140~280gpa;

32、所述第二复合材料层中,所述有机纤维为芳纶iii纤维、pbo纤维或聚酰亚胺纤维中的中等模量牌号纤维;所述中等模量牌号纤维的弹性模量为80~180gpa,且弹性模量低于第一复合材料层中有机纤维的弹性模量;

33、所述第三复合材料层中,所述有机纤维为芳纶iii纤维、pbo纤维或聚酰亚胺纤维中的中等模量牌号纤维;所述中等模量牌号纤维的弹性模量为80~180gpa,且弹性模量低于第一复合材料层中有机纤维的弹性模量。

34、优选的,所述第一复合材料层中,所述有机纤维为芳纶staramid f-358或pbo-hm;

35、所述第二复合材料层中,所述有机纤维为芳纶staramid f-368、pbo-as、聚酰亚胺纤维s30、聚酰亚胺纤维s35中的至少一种;

36、所述第三复合材料层中,所述有机纤维为芳纶staramid f-368、pbo-as、聚酰亚胺纤维s30、聚酰亚胺纤维s35中的至少一种。

37、优选的,所述第一复合材料层通过以下方法制得:将环氧树脂基树脂和有机纤维混合,加热固化,得到第一复合材料;

38、其中:

39、所述环氧树脂基树脂与有机纤维的质量比优选为(43~54)∶100;

40、所述加热固化的条件为:温度120~130℃,压力0.3~1.0mpa,时间1~3h。

41、优选的,所述第二复合材料层通过以下方法制得:将环氧树脂基树脂和有机纤维混合,加热固化,得到第二复合材料;

42、其中:

43、所述环氧树脂基树脂与有机纤维的质量比为(25~43)∶100;

44、所述加热固化的条件为:温度120~130℃,压力0.3~1.0mpa,时间1~3h。

45、优选的,所述第三复合材料层通过以下方法制得:将环氧树脂改性的聚乙烯醇缩丁醛树脂和有机纤维混合,加热固化,得到第三复合材料;

46、其中:

47、所述环氧树脂改性的聚乙烯醇缩丁醛树脂与有机纤维的质量比为(14~25)∶100;

48、所述加热固化的条件为:温度150~165℃,压力0.5~1.0mpa,时间10~60min。

49、优选的,所述第一复合材料层的厚度为2~8mm;

50、所述第二复合材料层的厚度为2~8mm;

51、所述第三复合材料层的厚度为2~5mm。

52、优选的,所述梯度防弹抗冲击复合材料通过以下方法制得:

53、在所述第一复合材料层、第二复合材料层和第三复合材料层之间使用热熔胶膜进行层间粘结,热压复合制成复合板;

54、其中,所述热压复合成型的条件为:温度90~120℃,压力0.6~1.0mpa,时间1~3h。

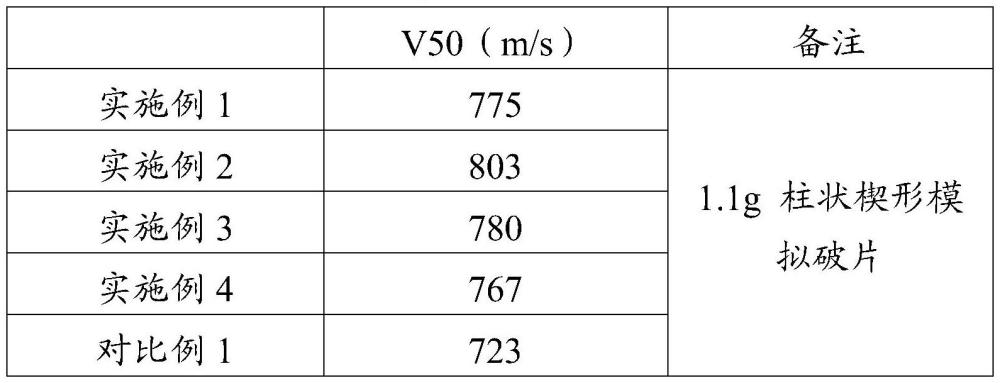

55、本发明提供了一种梯度防弹抗冲击复合材料,包括依次层叠的:第一复合材料层、第二复合材料层和第三复合材料层;其中,第一复合材料层、第二复合材料层和第三复合材料层的模量依次降低;所述模量包括弯曲模量和储能模量;所述第一复合材料层由有机纤维与环氧树脂基树脂制成;所述第一复合材料层在20℃下的模量如下:弯曲模量≥32gpa,储能模量≥24gpa;所述第二复合材料层由有机纤维与环氧树脂基树脂制成;所述第二复合材料层在20℃下的模量如下:弯曲模量10~32gpa,储能模量5~24gpa;所述第三复合材料层由有机纤维与环氧树脂改性的聚乙烯醇缩丁醛树脂制成;所述第三复合材料层在20℃下的模量如下:弯曲模量2~10gpa,储能模量0.5~5gpa。上述梯度复合材料,从前至后模量(弹性模量和储能模量)依次降低,柔韧性逐渐提高,符合高速冲击载荷下的力学响应规律,能够充分发挥各层材料特点,有效提高极限v50,在装甲防护领域具有较广的应用价值。

- 还没有人留言评论。精彩留言会获得点赞!