一种高强度板材结构及其制备工艺的制作方法

本发明涉及家具板材领域,具体涉及一种高强度板材结构及其制备工艺。

背景技术:

1、随着建筑和家具行业的发展,对板材的应用和需求也不断增加,传统的人造板材如密度板、刨花板、胶合板等各类板材应运而生,为了满足人们对家具和室内装饰美观性的要求,各类装饰面板也逐渐得到了应用;而细木工板就是其中的一种应用广泛的人造板材,其是由两侧面的表板夹着中间木条拼接的芯板制成,由于细木工板在芯板木条的方向上具有较高的抗弯压强度,常被用在室内墙面装饰、室内门窗制作以及衣柜等家具的制作上,细木工板的尺寸稳定性好、加工性能优良,成本相较于实木材料较低,还能通过表面装饰达到美观的效果,因此应用十分广泛。

2、但目前现有的细木工板由于受到芯板内木条的使用和加工拼接工艺等因素的影响,导致细木工板的横向抗弯压强度较高的同时,其纵向抗弯压强度相对较弱;由于其强度主要集中在芯板木条的排列方向上,当受到垂直于芯板木条方向的外力时,细木工板整体就容易出现变形,从而影响家具或结构的整体稳定性。

技术实现思路

1、本发明的目的,是为了解决现有的细木工板整体强度较差且容易变形的问题,提供一种高强度板材结构及其制备工艺,该板材具有更高的强度,可以很好的应对受到的纵向抗弯压强度,并且对板材的变形有很好的应对方法。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

3、一种高强度板材结构及其制备工艺,包括以下步骤:

4、s1、选材准备,选用优质的橡木材质的硬木单板作为高强度板材的两侧的表层,厚度为0.8-1.2mm;选用密度较高的杨木材质的软木单板作为高强度板材的次表层,厚度为1-1.5mm;选用优质的胡桃木材质的硬木单板作为高强度板材的芯板外层,厚度为0.8-1.2mm;选用三聚氰胺改性酚醛树脂胶作为高强度板材各层之间的胶粘剂;

5、s2、芯板制备,选用强度较高的桦木实木条作为高强度板材的芯板的材质,将实木条进行干燥处理,干燥处理后的实木条含水率控制在8%~12%之间,使用切割锯将实木条切割成制板所需的长度和宽度,对实木条进行表面抛光处理,使其表面光滑平整,抛光处理后的实木条宽度为30~35mm,厚度为7~10mm,抛光后的实木条通过指接的方式将若干实木条拼接组成芯板;

6、s3、板材组坯,将第一层的表层的硬木单板平铺在制板装置的组坯工作台上,涂胶后将第二层的次表层的软木单板按照纤维方向与第一层垂直的方向粘贴在其上;之后依次将第三层的芯板外层、第四层的芯板和第五层的芯板外层按照纤维纹理方向垂直交错排列,依次涂胶后粘接在第二层上;在第五层的芯板外层上涂胶,然后垂直方向粘接第六层的次表层;最后还是按照纤维垂直的方向将第七层的表层涂胶后粘接在第六层的次表层之上,完成组坯;

7、s4、板材热压,将组坯好的板材送入制板装置的热压装置中均匀受压,热压温度为110℃~120℃之间,热压压力为10mpa~12mpa,热压时间10min~13min;

8、s5、板材冷却,将热压后的板材送入制板装置的强冷装置中进行冷却处理,冷却处理的风冷温度为20℃~30℃,冷却时间为1.5h~2h之间;

9、s6、板材调质,将冷却完成后的板材送入制板装置的调质设备中进行调质处理,调质设备内的调质温度为50℃~70℃,其中调质设备的升温速度为每小时5℃~10℃,调质时间为5h~7h;调质达到设定温度后会进行保温处理,调质设备会保持该温度,保温处理时间为2h~4h;保温时间结束后调质设备内温度不在保持,待板材冷却至室温后整个调质处理完成;

10、s7、砂光修整,对调质完成后的板材进行砂光,使板材表面光滑平整,砂光完成后对板材表面进行修整,去除板材边缘的毛刺和表面不平整的部分,使板材的尺寸符合要求;

11、s8、质量检测,对制备完成后的高强度板材进行质量检测。

12、板材的表层使用橡木材质的硬质单板,可以起到装饰和保护的作用,由于其硬度较高,可以抵抗外部的摩擦、碰撞等物理损伤,同时还能为板材提供良好的外观质感,在承受压力时,还能将部分压力分散到下层结构,由于其纤维结构较为致密,还能在一定程度上防止水分和化学物质的侵蚀;板材的次表层使用密度较高的杨木材质的软木单板,两侧的次表层起到过渡作用,能够增强表层与芯层之间的结合力,使应力在不同层之间更有效的传递,当板材受到外力作用后,次表层可以缓冲部分压力,防止应力集中在一点导致板材损坏,并且由于次表层材质较软,在热压过程中可以更好的与上下层贴合;板材的芯板外层使用胡桃木材质的硬木单板,芯板外层强度较高,可以在板材的受力方向上为最中间的芯板提供一定的支撑力,并且在承受压力和拉力的同时,还可以通过自身的纤维强度来抵抗形变;板材最中间位置的芯板作为整个板材最重要的受力部位,使用强度较高的桦木实木条通过指接拼接制成,这些实木条拼接紧密,使木材纤维之间连接的更加牢固,芯板是整个板材强度的关键部位,它给板材提供了最主要的支撑力,当板材承受压力、弯曲力等外力时,芯板依靠实木条的拼接结构和自身强度来抵抗变形,确保了板材的整体强度。

13、板材通过热压装置热压胶接粘接在一起,热压后的板材需要进行冷却处理,因为热压后的板材温度较高,内部的木材纤维和胶粘剂处于相对活跃的状态,通过冷却后可以使木材纤维逐渐稳定下来,胶粘剂也能在冷却过程中进一步固化,提高了胶粘剂的胶粘性能;冷却后的板材还需要进行调质处理,由于热压过程中木材纤维的不均匀膨胀或收缩以及胶粘剂的固化收缩等因素,会在板材内部产生残余应力,在调质设备中相对温和的温度环境下,板材内的木材纤维和胶粘剂会缓慢松弛,释放这些残余应力,释放过应力的板材在后续使用过程中不容易出现开裂和变形的现象,提高了板材的稳定性和耐久性。

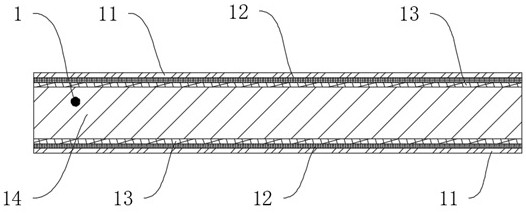

14、作为优选,所述高强度板材共有七层板材,包括两侧表面的所述表层、两侧所述表层内侧的所述次表层、两侧所述所述次表层内侧的所述芯板外层和板材正中心的所述芯板,所述高强度板材的每层都按照纤维纹理方向交错排列,所述表层的厚度为0.8-1.2mm,所述次表层的厚度为1-1.5mm,所述芯板外层的厚度为0.8-1.2mm,所述芯板的厚度为7~10mm;板材的各层之间都按照木材的纤维纹理方向交错排列,由于木材的顺纹方向抗拉、抗压强度都要远大于横纹方向,当板材受到压力或弯曲力时,纤维纹理交错排列可以让各层单板在不同的方向上分到受到的应力,避免了因单一方向上受力过大导致板材弯曲变形或断裂,从而显著提高了高强度板材的抗弯强度,使其更能承受较大的外力而不易变形。

15、作为优选,所述制板装置包括有所述组坯工作台,所述组坯工作台设置在装置外部,所述组坯工作台与所述制板装置内的输入传送装置的一端连接,所述输入传送装置的另外一端与所述热压装置连接,所述热压装置与所述输入传送装置相对的一侧还设置有输出传送装置;在组坯工作台将板材的组坯工作完成后可以将板材通过输入传送装置送入热压装置中对板材进行热压,不需要人工将板材送入热压装置,既提高了板材制作的生产效率,又提高了板材制作过程中的安全性,热压完成后的板材可以通过输出传送装置送出。

16、作为优选,所述热压装置包括有热压机体,所述热压机体上设置有热压底板,所述热压底板上方平行设置有热压板,所述热压板通过液压臂与所述热压机体相连,所述热压底板的一侧连接有所述输入传送装置,所述热压底板的另外一侧连接有所述输出传送装置;通过液压臂的液压运动可以推动热压板向下压住热压底板上的板材,热压装置的液压臂可以提供热压过程中所需要的压力,热压板可以提供热压过程中所需要的温度。

17、作为优选,所述输出传送装置的传送带上设置有所述强冷装置,所述输出传送装置的传送带通过所述强冷装置的内部,所述强冷装置上还设置有若干风冷口;热压完成后的板材会通过输出传送装置送到强冷装置中,强冷装置的风冷口会吹出冷风对热压后的板材进行降温,使用强冷装置可以加速热压后的板材冷却到室温的速度,大大提高了高强度板材的生产效率。

18、作为优选,输出传送装置连接的另外一侧设置有所述调质设备,所述调质设备设置在所述制板装置的外部;冷却完成后的板材会通过输出传送装置输送到调质设备进行调质处理,调质设备的加热速度在每小时5℃~10℃之间,温度上升相对温和,既能有效的释放热压过程中产生的应力,同时还能避免因为调质过程中温度变化剧烈导致板材内部产生新的应力。

19、作为优选,所述高强度板材内部还贯穿设置有支撑槽,所述支撑槽槽内还设置有一个与其大小相同的方形支撑管,所述方形支撑管内部还设置有一根用于调节板材变形的拉直器,所述方形支撑管内沿所述高强度板材横截面方向的宽度要宽于所述拉直器的宽度;高强度板材内还配置有内置拉直器,无需在板材表面开槽,不会破坏板材内部结构,使板材内部结构更加稳定,还能使板材的外观更加美观;高强度板材的支撑槽内埋设有支撑管,板材的拉直器设置在支撑管之中,拉直器两侧的支撑板可以对支撑管起到支撑作用,方形支撑管内沿高强度板材横截面方向的宽度要宽于拉直器的宽度,通过调节拉杆使拉直器的管体形变后对高强度板材施加与板材变形相反的力来实现对板材的矫直。

20、作为优选,所述拉直器包括有圆柱形的管体,所述管体为中空结构,管内两端的端口位置设置有锁止螺牙,所述管体的两侧设置有互相平行的施力支撑板和承力支撑板,所述施力支撑板与所述管体直接连接,所述承力支撑板通过连接部与所述管体相接,所述施力支撑板的厚度和宽度均要小于所述承力支撑板;管体相对于施力支撑板和承力支撑板来说是偏心设计,拉直器是铝合金材质,拉杆是钢构材质,拉直器的材质相较于拉杆的材质要相对于软一些,这也使得在调节拉杆的时候,拉直器更容易变形,使其更容易对高强度板材进行拉直矫正,在拉直器的弯曲形变中,由于施力支撑板的厚度和宽度均小于承力支撑板,管体形变会朝距离较近的施力支撑板一侧弯曲,因此在对高强度板材的矫正过程中,只需要注意施力支撑板和承力支撑板的方向朝向,大大提高了拉直器在实际使用过程中的便捷性。

21、作为优选,所述管体内设置有拉杆,所述拉杆由若干段组成,中间段为连接杆,两端为调节杆,所述连接杆包括有连接杆体,所述连接杆体两端都设置有连接丝杆,两端的所述连接丝杆的螺牙方向相反;两端的所述调节杆包括有调节杆体,所述调节杆体一端设置有调节丝杆,所述调节丝杆端面上设置有调节孔,所述调节杆体另外一端还设置有调节杆螺纹孔;连接杆两端的连接丝杆为正反牙螺纹结构,当拧动连接杆体时两端连接丝杆连接的调节杆会同时向外伸或向里缩,可以很好的调节拉杆的整体长度,调节杆通过调节杆螺纹孔与连接杆体两端的连接丝杆螺纹连接,连接杆两端都螺纹连接有调节杆,连接杆和调节杆共同组成拉杆。

22、作为优选,所述拉杆的两端螺纹连接有锁止件,所述锁止件外侧设置有外牙,内部为中空结构,中空结构内设置有内牙,内部的一侧还设置有用于调节的锁止件调节孔,所述连接杆通过所述连接丝杆与所述调节杆的所述调节杆螺纹孔螺纹连接安装,所述调节杆通过所述调节丝杆与所述锁止件的所述内牙螺纹连接,所述调节杆可以在所述锁止件内通过螺纹调节,所述锁止件的所述外牙通过螺纹连接安装在所述拉直器的锁止螺牙上;锁止件通过外牙螺纹连接在拉直器管体两端口的锁止螺牙上,锁止件内部的中空结构中设置有内牙,拉杆的调节杆的调节丝杆螺纹连接在内牙上,通过旋转调节丝杆可以让拉杆在内牙中活动;调节杆一端与连接杆螺纹连接,另外一端螺纹连接在锁止件的内牙中,在对高强度板材进行拉直矫正时,只需要用内六角扳手插入调节丝杆端面上的调节孔,之后旋转扳手,使拉杆整体在拉直器管内微微移动,就可以实现对高强度板材的矫直;拉杆两端的断面位置都设置有调节孔,也可以在两端同时对拉杆进行旋转,使拉直器的拉直矫正效率更高。

23、综上所述,本发明的有益效果:

24、1、本发明所述的一种高强度板材结构及其制备工艺,所述高强度板材使用七层板材通过热压胶粘制成,表层的两层为橡木材质的硬质单板,可以抵抗外部的摩擦、碰撞等物理损伤,同时还能为板材提供良好的外观质感,次表层的两层为密度较高的杨木材质的软木单板,可以缓冲部分压力,防止应力集中在一点导致板材损坏,芯板外层的两层为胡桃木材质的硬木单板,承受压力和拉力的同时,可以通过自身的纤维强度来抵抗形变,芯板为强度较高的桦木实木条通过指接拼接制成,高强度板材的结构使其整体强度更高,抵抗变形的能力更强;

25、2、本发明所述的一种高强度板材结构及其制备工艺,所述高强度板材在热压后会进行冷却处理,通过强冷装置对板材进行冷却,冷却后的板材还会进行调质处理,通过调质装置内的温和环境,可以更好的释放板材的应力,使板材在后续使用过程中不容易出现开裂和变形的现象,提高了板材的稳定性和耐久性;

26、3、本发明所述的一种高强度板材结构及其制备工艺,所述高强度板材还配置有高效的制板装置,所述制板装置将组坯、热压、冷却、调质等工序连接在一起,使的板材的制作更加高效,制板装置既提高了板材的生产效率,又提高了板材制作过程中的安全性;

27、4、本发明所述的一种高强度板材结构及其制备工艺,所述高强度板材内还设置又拉直器,所述拉直器为内置拉直器,无需在板材的表面开槽,既不会破坏板材表面与内部的结构,还能让板材制成的家具更加美观,并且其拉直管内的拉杆采用多段组成,在调节时承受的力更大,可以更好的应对板材变形较大的情况。

- 还没有人留言评论。精彩留言会获得点赞!