一种蜂窝芯材碳纤维复合材料及其制备方法与流程

本发明涉及复合材料,特别是涉及一种碳纤维复合材料,具体涉及一种蜂窝芯材碳纤维复合材料及其制备方法。

背景技术:

1、蜂窝材料是通过研究和分析自然蜂窝结构特点后的仿生发明,事实和理论均证明,这种结构实现了以最少的材料而占有最大的空间面积且结构稳定性最佳。蜂窝材料类具有极佳的抗压、抗弯特性和超轻型结构特征,与同类型的实心材料相比,蜂窝材料的比强度和比刚度在已知材料中均是最高的。

2、蜂窝结构板材具有很多优越的性能,相比于其它结构,封闭的六角蜂窝结构能够以最少的材料得到最大的承载能力,实际使用中人们往往在蜂窝芯材的两侧加上两层面板,蜂窝芯材与面板之间采用黏胶粘接。但大多数的面板预浸料与蜂窝芯材粘结性差,往往需要使用结构胶膜完成面板和蜂窝的连接,面板预浸料树脂和结构胶膜树脂常因存在固化程度的差异或成分不匹配等而导致固化后脱粘等问题的出现,因此要将面板提前固化,使用胶膜将面板和蜂窝芯材二次固化胶结在一起,但常因固化热应力等导致蜂窝脱粘现象造成性能损失,给安全带来隐患,增加维修负担,同时结构胶膜通常克重较大,增加了蜂窝芯材结构的整体重量,不利于部件的轻量化要求。

3、参见公开号为cn105291524a的专利公开了一种蜂窝夹芯板及其加工方法,该蜂窝夹芯板包括至少一层芳纶蜂窝芯以及强化层,所述强化层比所述芳纶蜂窝芯的层数多一层,所述芳纶蜂窝夹芯板的至少一个侧壁的表面为异形面,每两层相邻的所述强化层之间夹设一层所述蜂窝芯,以满足需要特殊形状的蜂窝材料的场合的要求。但其采用胶膜的方式实现层与层间的复合,材料整体增重,且该专利主要侧重曲线结构的设计,缺乏对材料力学性能、吸波性能以及抗疲劳性能方面的优化,也无电磁屏蔽方面的考虑,降低材料适用领域。

技术实现思路

1、本发明的一个目的是提供一种蜂窝芯材碳纤维复合材料,特别是一种质轻、层间粘结强度高、电磁屏蔽性能佳的蜂窝芯材碳纤维复合材料。

2、为达到上述目的,本发明采用的技术方案是:

3、一种蜂窝芯材碳纤维复合材料,包括蜂窝芯材、上表层、下表层,所述的蜂窝芯材位于所述的上表层、下表层之间,所述的蜂窝芯材包括蜂窝状材料、填充料,所述的蜂窝状材料表面喷涂有金属颗粒,所述的填充料包含热固性树脂;所述的上表层和/或所述的下表层为碳纤维树脂层,所述的碳纤维树脂层包括涂覆有热固性树脂的碳纤维材料。

4、上述技术方案优选地,所述的蜂窝状材料的稳定型压缩强度为1~5mpa,所述的稳定型压缩强度为在压缩蜂窝树脂垂直于蜂窝孔的平面时,试样直至破裂或产生屈服时所承受的最大压缩应力,所述的稳定型压缩强度按照astmc365-2011标准测试。

5、进一步优选地,考虑到较佳的抗冲击性能,所述的稳定型压缩强度为2~4mpa。

6、上述技术方案优选地,所述的蜂窝状材料的横向(w向)、纵向(l向)剪切性能为0.5~3mpa,所述的剪切性能按照astmc273-2007标准测试。

7、进一步优选地,考虑到复合材料的剪切强度,所述的蜂窝状材料的w向、l向剪切性能为1.5~3mpa。

8、上述技术方案优选地,所述的蜂窝芯材为一种低密度蜂窝状材料,所述的蜂窝状材料选自蜂窝树脂、玻璃布蜂窝、铝蜂窝、石墨蜂窝、纸蜂窝、不锈钢蜂窝、棉布蜂窝中的一种或者多种。

9、进一步优选地,考虑到湿潮性、强度、轻质性,所述的蜂窝状材料优选为蜂窝树脂。

10、进一步优选地,所述的蜂窝树脂为采用高分子树脂片材叠合而成的蜂窝状材料,其具有耐酸碱、强度大等特点,所述的蜂窝树脂选自芳纶树脂、聚氯乙烯树脂、聚酯树脂、聚酰胺树脂、聚醚树脂、聚砜树脂中的一种或者多种,

11、进一步优选地,考虑到力学强度,所述的蜂窝树脂优选为芳纶树脂。

12、上述技术方案优选地,所述的金属颗粒选自铁粉、钴粉、镍粉、铜粉、锌粉、铝粉、钛粉、钒粉、铬粉、锰粉、银粉、铂粉、金粉、氧化铁、氧化镍、氧化钴、氧化铜、氧化铝、氧化钛、氧化钨中的一种或者多种,喷涂金属颗粒可以增加碳纤维复合材料的电磁屏蔽性能,拓宽复合板应用范围。

13、进一步优选地,考虑到电磁屏蔽效能,所述的金属颗粒优选为铜粉、氧化铜中的一种或多种。

14、进一步优选地,考虑到喷涂工艺的简便性,所述的金属颗粒优选为二氧化钛、氧化铝中的一种或者多种。

15、上述技术方案优选地,所述的碳纤维树脂层的厚度为0.5~2mm,即所述的上表层、下表层的厚度为0.5~2mm,且所述的碳纤维材料被所述的热固性树脂完全包覆。

16、上述技术方案优选地,所述的碳纤维材料的厚度为0.05~1.00mm,所述的厚度由测厚仪测试,测量所述的碳纤维材料上9处不同地方厚度后取平均值,为所述的碳纤维材料厚度。

17、进一步优选地,考虑强度要求以及成本等因素,所述的碳纤维材料厚度优选为0.05~0.5mm。

18、上述技术方案优选地,所述的碳纤维材料的抗拉强度大于3500mpa,所述的抗拉强度按gb/t1040.1-2018进行测试,材料越厚其抗拉强度越强。

19、进一步优选地,考虑强度要求以及成本等因素,所述的碳纤维材料的抗拉强度大于4000mpa。

20、上述技术方案优选地,所述的碳纤维材料选自碳纤维纸、碳纤维布、碳纤维毡、碳纤维编织物。

21、进一步优选地,考虑到复合板材料的整体力学性能及较佳的施工工艺,所述的碳纤维材料优选为碳纤维布。

22、上述技术方案优选地,所述的热固性树脂选自热固性酚醛树脂、热固性聚酰亚胺树脂、热固性环氧树脂、热固性不饱和聚酯树脂、热固性聚氨酯树脂、热固性脲醛树脂、热固性有机硅树脂、热固性三聚氰胺-甲醛树脂中的一种或者多种。

23、进一步优选地,对于所述的填充料中的热固性树脂,在发泡剂的作用下膨胀,使得所述的填充料能够充分接触蜂窝树脂和碳纤维树脂层,提高粘结强度,增加复合材料层间剪切强度,为保证复合材料优异的强度,所述的填充料中的热固性树脂优选为热固性酚醛树脂、热固性聚酰亚胺树脂。

24、进一步优选地,对于所述的碳纤维树脂层中的热固性树脂,考虑到复合材料的材料成本和使用寿命,所述的碳纤维树脂层中的热固性树脂优选为热固性环氧树脂。

25、本发明的另一个目的是提供一种蜂窝芯材碳纤维复合材料的制备方法。

26、为达到上述目的,本发明采用的技术方案是:

27、一种蜂窝芯材碳纤维复合材料的制备方法,包括:

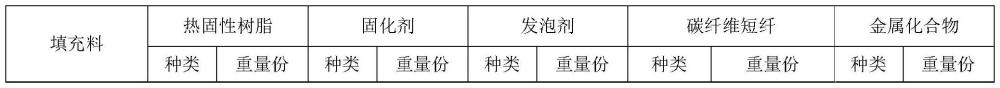

28、(1)、制备填充料:将热固性树脂、固化剂、发泡剂、碳纤维混合得到填充料,其中:

29、以热固性树脂100重量份计:固化剂5~15重量份;发泡剂10~30重量份;碳纤维5-15重量份;

30、制备蜂窝金属层:向蜂窝状材料上喷涂金属颗粒得到蜂窝金属层;

31、制备上表层、下表层:在碳纤维材料上连接导线,将连接有导线的碳纤维材料置于热固性树脂溶液中进行浸渍,固化后取出得到碳纤维树脂层,在碳纤维材料上连接导线一方面便于从热固性树脂溶液中取出碳纤维材料,另一方面导线连接电后可以产生热量,减少固化时间;

32、(2)、将蜂窝金属层、下表层热压粘结,再将填充料注入金属蜂窝层的蜂窝孔中,再热压得到蜂窝芯材、下表层的粘结层;

33、(3)、以上表层、蜂窝芯材、下表层的方式热压固化制备得到蜂窝芯材碳纤维复合复合板。

34、上述技术方案优选地,考虑到所述的发泡剂气泡温度和热压工艺的热压温度,所述的填充料中的热固性树脂的维卡软化点温度为80~130℃,所述的维卡软化点温度为试样于液体传热介质中,在一定的载荷、一定的等速升温条件下,被1mm2的压针压入1mm深度时的温度。

35、上述技术方案优选地,考虑到固化时间和所述的发泡剂发泡的效率,所述的固化剂为磷酸二氢铝粉末固化剂,所述的固化剂能使高聚物分子间产生交联,所述的磷酸二氢铝粉末固化剂可与所述的填充料的其他组分混合均匀。

36、上述技术方案优选地,所述的发泡剂的平均粒径为10~100nm。

37、进一步优选地,考虑到发泡剂与所述的热固性树脂的混合均匀性,以及发泡孔隙量,所述的发泡剂的平均粒径优选为10~50nm。

38、上述技术方案优选地,所述的发泡剂选自2,2′-偶氮二异丁腈、偶氮二甲酸二异丙酯、偶氮二甲酸钡、偶氮二甲酸二乙酯、偶氮胺基苯、n,n’-二甲基-n,n’-二亚硝基对苯二甲酰胺、苯磺酰肼、对甲苯磺酰肼、碳酰肼中的一种或者多种,所述的发泡剂可以使所述的热固性树脂生成孔隙的物质。

39、进一步优选地,考虑到加工的便捷性,所述的化学发泡剂经加热后分解,能释放出大量气体,从而在聚合物组成中形成细孔的化合物;考虑到分解释放气体的温度和固化温度,所述的发泡剂优选为碳酰肼、苯磺酰肼中的一种或者多种。

40、进一步优选地,考虑到发泡时间和发泡率,所述的发泡剂为15~25重量份。

41、上述技术方案优选地,所述的碳纤维为平均纤维长度1~5mm的碳纤维短纤。

42、进一步优选地,考虑到成本和复合材料的强度,所述的碳纤维短纤为8~12重量份。

43、进一步优选地,考虑到成本和复合材料的强度,所述的碳纤维的平均纤维长度为1~3mm。

44、上述技术方案优选地,所述的金属颗粒为20~30重量份,若所述的金属颗粒用量较少,降低复合材料电磁屏蔽能效,若所述的金属颗粒用量较多,易造成所述的金属颗粒和所述的热固性树脂分散不均且增加复合材料重量。

45、上述技术方案优选地,所述的金属颗粒的平均粒径为10~100nm。

46、进一步优选地,考虑到所述的填充料混合的均匀性,所述的金属颗粒的平均粒径优选为10~50nm。

47、上述技术方案优选地,固化的时间为5~10min。

48、上述技术方案优选地,热压粘结的温度为80~130℃,压力为0.1~1mpa;重复填充、热压2~3次。

49、上述技术方案优选地,加热至80~130℃,停留1~3h,随后加压至2~3mpa,再停留30~60min,降至室温后得到蜂窝芯材碳纤维复合复合板。

50、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

51、本发明选用具备一定抗冲击性蜂窝状材料为基材,复配原位填充发泡剂进行发泡工艺的热固性树脂,热固性树脂发泡孔隙发达接均匀,提升复合板抗冲击性;

52、本发明使用发泡剂原位填充后发泡,扩充热固性树脂体积,使得填充料进行更进一步的接触碳纤维树脂层,后经过热压工艺进一步提升层间粘结性,复合板层间剪切强度较佳;

53、本发明的蜂窝状材料表面有金属颗粒,与填充料、蜂窝金属层和碳纤维材料三者协调,层层递进形成电磁屏蔽,拓宽复合板适用领域。

- 还没有人留言评论。精彩留言会获得点赞!