一种小型模块化智能子弹销毁设备的制作方法

本技术属于废旧弹药销毁设备,具体涉及一种小型模块化智能子弹销毁设备。

背景技术:

1、废旧子弹来源具有多样性和不确定性,如部队、警队日常训练产出的哑弹,部队、警队分发后过期的子弹,枪支更新换代后淘汰的子弹,从不法分子手中缴获的子弹等。废旧子弹虽然已经失去原有的使用价值,但为了避免其流入社会,造成国家和人民财产的损失,需要及时对废旧子弹进行销毁处理。一般的做法是定期将废旧子弹运输到指定地点,由专业操作人员使用专用的设备进行销毁。

2、常规的销毁手段是:将废旧子弹装入一腔体内,使用燃烧燃料或高频电磁感应等方式对腔体内的子弹进行加热,使废旧子弹达到一定高温而被引爆。但该手段存在以下缺点:(1)废旧子弹产生的时间和地点都是不确定的,且只能定期定点进行销毁,废旧子弹的保存、管理、运输的成本和风险都较高。(2)弹药销毁设备体积庞大,占地面积大,需要浇筑地基和预埋件进行安装,设备安装、移动、运输的难度较大。(3)燃烧燃料加热方式需要一整套供油、鼓风、点火系统,结构复杂,且燃料燃烧产生大量附加气体污染物。(4)高频电磁感应加热方式需要一整套调压、调频机电模块,结构复杂,且高频加热的功率大,对电网容量要求较高,产生的电磁辐射会干扰附近电气元件,加热过程噪音也大。(5)加热的腔体没有保温层,能量利用率低,能耗成本高,不能满足节能减排的要求。(6)燃烧燃料或高频电磁感应升温太快且温度分布不均匀,引爆过程反应激烈,且难以保证所有子弹均已被销毁,安全系数低。(7)设备自动化程度低,操作人员劳动强度高,且对操作人员的专业技能要求较高。

3、为此,现有技术提出了一些专门用于销毁废旧子弹的装置,此类装置体积相对较小,方便转运并配备在有需求的场所,装置内部设置加热部件,通过加热的方式引爆装置内部放入的废旧子弹。例如,中国专利cn 208968387 u公开了一种子弹销毁装置,其包括基座、防爆桶、制热装置和端盖,防爆桶和/或端盖均开设有通气孔,防爆桶的外周壁设置有紧固件,端盖设置有锁紧固定栓。通过在防爆桶底部设置制热装置,当需要销毁的子弹放置于防爆桶内后,盖上端盖,利用锁紧固定栓与紧固件锁紧固定端盖和防爆桶,再通过制热装置将防爆桶底部加热至指定温度,使子弹内的弹药受高温而被点燃,通过通气孔保证弹药在高温中充分爆炸,同时防爆桶还可防止子弹在销毁过程中因爆炸而产生的冲击波及碎片伤及工作人员。

4、但是,子弹被引爆后需要清理防爆桶内的弹壳,现有子弹销毁装置由于整体重量较大,很难通过倾倒防爆桶将弹壳倒出,因此只能多次人工取出防爆桶内的弹壳,操作起来非常麻烦,费时费力。再者,现有子弹销毁装置的防爆桶由于未设置保温层,能量利用率低,能耗成本高,不能满足节能减排的要求。此外,现有子弹销毁装置由于不具备安全联锁功能,开盖状态下也可以进行引爆操作,存在一定的安全隐患。

技术实现思路

1、本实用新型提供了一种小型模块化智能子弹销毁设备,通过在炉体下方设置收料斗,且在废旧子弹被完全引爆后炉体可自动翻转,将弹壳自动卸料至收料斗,以便工作人员将收料斗取出清理其中的弹壳,解决现有子弹销毁装置进行弹壳清理工作费时费力的问题。本实用新型还通过在炉体和炉盖内分别设置第一保温层和第二保温层,避免热量快速流失,提高能量利用率,解决现有子弹销毁装置能量利用率低的问题。本实用新型还具有安全联锁功能,避免开盖状态下也可以进行引爆操作,还限定了炉体和炉盖转动的安全条件,提高操作安全性,避免操作时出现设备受损和工作人员受伤的问题。

2、为达到上述目的,本实用新型所采用的技术方案是:

3、一种小型模块化智能子弹销毁设备,包括:

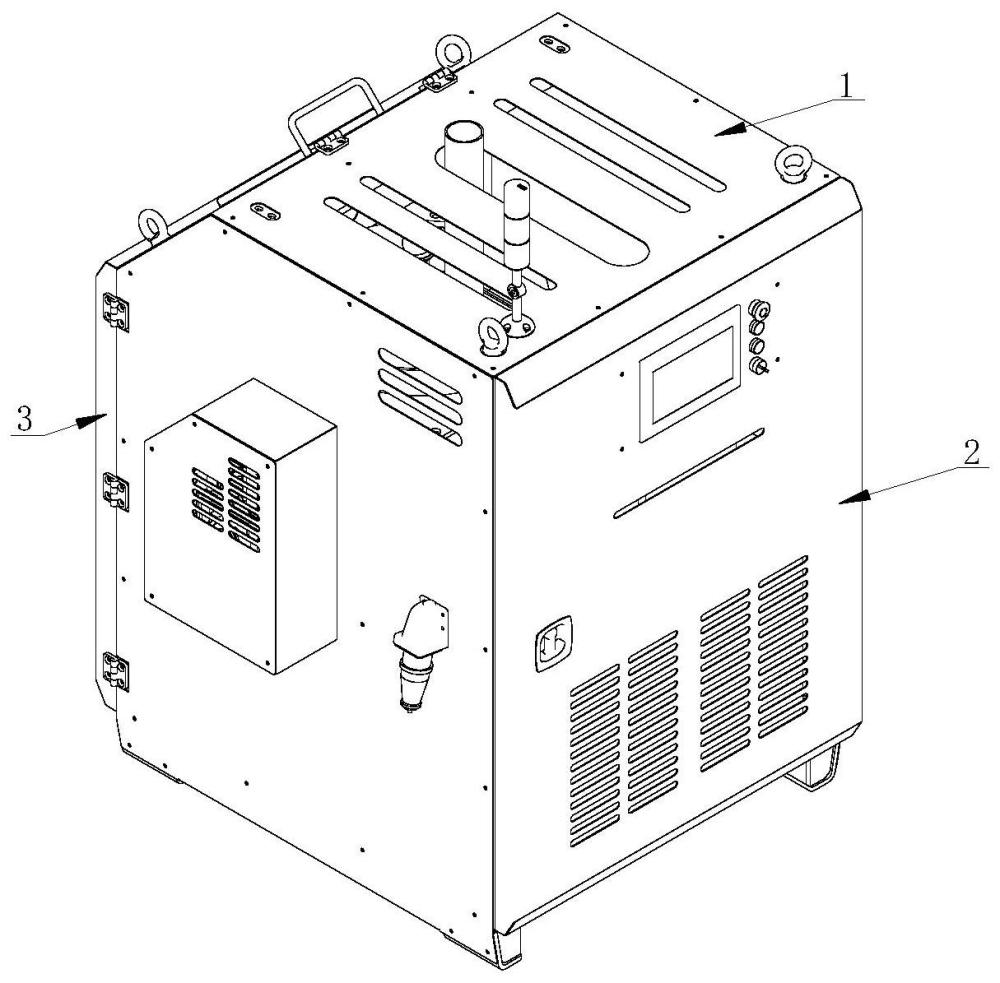

4、机壳,其上部开设有加料口;

5、销毁炉,其包括炉体总成和炉盖总成,所述炉体总成和炉盖总成均安装在机壳内;所述炉体总成包括转动安装的炉体和用于驱动炉体翻转的第一驱动装置,所述炉体处于0°状态时,其开口朝上设置,并位于加料口斜下方,所述炉体内均匀布设有若干加热元件;所述炉盖总成包括炉盖和用于驱动炉盖自动开合的第二驱动装置,所述炉盖连接有排气管,所述排气管的上端活动穿设机壳顶面;所述炉体和炉盖均处于0°状态时,所述炉盖盖合在炉体顶部,所述排气管连通炉体内腔;

6、收料斗,其可拆卸安装在机壳内,并位于炉体正下方,所述机壳的背面开设有后门,所述收料斗和炉体均与后门相对设置;

7、控制装置,其与加热元件、第一驱动装置以及第二驱动装置相连;当销毁炉需要卸料时,所述控制装置先通过第二驱动装置控制炉盖自动开启到位,然后通过第一驱动装置控制炉体向下翻转设定角度,此时,所述炉体的开口朝向收料斗。

8、进一步地,所述机壳的底面设置有承重横梁,承重横梁两端的底面均连接有支撑条,两根支撑条相对设置,并与承重横梁一起构成供叉车货叉穿过的u型槽结构,所述机壳的顶面四个边角位置均设置有吊环,所述机壳于加料口处铰接有翻盖。

9、进一步地,所述炉体包括下壳体和料桶,所述下壳体的左右两侧分别通过转轴与机壳内侧的两个带座轴承转动连接;所述料桶设置在下壳体内,二者之间填充有第一保温层,若干加热元件均匀分布在料桶的底面;所述第一驱动装置包括驱动电机和减速机,所述驱动电机连接减速机,减速机与下壳体左侧或右侧的转轴相连。

10、进一步地,所述加热元件为加热管,所述下壳体的相对两侧均开设有供加热管穿过的穿孔,所述穿孔内均设置有绝缘套,所述加热管的两端均穿设绝缘套,并连接有抱箍,所述抱箍紧密套接在绝缘套外侧,所述抱箍的外侧罩设有保护罩,所述保护罩连接下壳体外侧。

11、进一步地,所述炉盖包括盖板和上壳体,所述盖板设置在上壳体底部开口处,二者之间填充有第二保温层,所述盖板、第二保温层以及上壳体均开设有连通排气管的若干排气孔,所述排气孔的直径小于废旧子弹的直径;所述第二驱动装置包括支撑架和电动推杆,所述支撑架呈t形,其下端为铰接端,与机壳内侧铰接,所述支撑架的上端后侧与上壳体固定连接,所述支撑架的上端前侧与电动推杆的伸缩端铰接,所述电动推杆竖直设置在机壳内侧;所述炉盖盖合在炉体时,所述盖板盖合在所述料桶的顶面,所述上壳体盖合在所述下壳体的顶面。

12、进一步地,所述收料斗呈直角梯形,其斜边朝向所述炉体。

13、进一步地,所述炉体内设置有第一温度传感器,炉盖内设置有第二温度传感器,第一温度传感器和第二温度传感器均与控制装置相连,控制装置通过第一传感器和第二传感器分别监控炉体和炉盖的实时温度。

14、进一步地,所述炉体设置有第一角度传感器,所述炉盖设置有第二角度传感器,第一角度传感器和第二角度传感器均与控制装置相连;其中,所述第一角度传感器用于监测炉体的倾斜角度,第二角度传感器用于监测炉盖的倾斜角度;当炉盖处于0°时,所述控制装置控制第一驱动装置锁定炉体不能转动;当炉盖未处于为0°时,所述控制装置控制加热元件不能执行加热工作;当炉体未处于0°时,所述控制装置控制第二驱动装置锁定炉盖不能转动。

15、进一步地,所述控制装置包括操作面板和电控柜,所述操作面板设置在机壳的外侧,所述电控柜设置在机壳内;所述操作面板用于显示数据、设定参数和操作模式以及发送操作指令,其中,操作模式包括手动模式或自动模式,其中,自动模式被允许执行的条件为炉体处于0°且炉盖处于开启到位状态;所述操作面板、加热元件、第一驱动装置、第二驱动装置、第一温度传感器、第二温度传感器、第一角度传感器、第二角度传感器均与电控柜相连。

16、进一步地,所述电控柜设置有通信模块,所述通信模块通过网络连接至云端服务器,所述云端服务器通过网络连接有移动终端。

17、由于采用上述技术方案,本实用新型具有以下有益效果:

18、1.本实用新型通过在炉体下方设置收料斗,且在废旧子弹被完全引爆后炉体可自动翻转,将弹壳自动卸料至收料斗,以便工作人员将收料斗取出清理其中的弹壳,提高清理效率,并减少工作量。通过在炉体和炉盖内分别设置第一保温层和第二保温层,避免热量快速流失,提高能量利用率。本实用新型还具有安全联锁功能,避免开盖状态下也可以进行引爆操作,还限定了炉体和炉盖转动的安全条件,提高操作安全性,避免操作时出现设备受损和工作人员受伤。

19、2.本实用新型的体积较小,设备整体长*宽*高不超过1.2*1.2*1.5米,重量较轻,整机重量不超过1吨,占地面积小,移动和运输都比较方便。本实用新型的投入成本较低,购置门槛较低。

20、3.本实用新型采用模块化设计,不需要现场施工和安装,设备就位后,插电即可使用。本实用新型自动化程度较高,使用plc自动控制系统,普通人员经过简单的培训和考核,就能熟练地操作设备,对操作人员技能要求较低,使用门槛较低。

21、4.本实用新型的使用功率较小,总功率不超过10kw(单相ac220v),民用电网即可满足要求,在无电网覆盖地区,增加一套小型发电机组即可满足供电要求。

22、5.本实用新型使用低电阻材料作为加热元件,只需配置一个调压模块,加热控制系统简单,无附加气体污染物,无电磁辐射,使用pid温度控制,腔体温升更缓慢、均匀、可控,能保证所有子弹均被引爆,且引爆过程反应不激烈。

- 还没有人留言评论。精彩留言会获得点赞!