一种三重梯度结构单向导湿非织造复合面料及其制备方法与流程

本发明属于服装面料,尤其涉及一种三重梯度结构单向导湿非织造复合面料及其制备方法。

背景技术:

1、全球时尚行业每年产值约为3万亿美元,但同时产生了全球20%的废水(全球第二大用水大户行业)和全球10%的碳排放量(超过所有国际航班和海运的总排放量)。传统服装面料的生产过程并不利于环境保护,在“双碳”大背景下,行业需要调整改进生产环保性,并向更为健康的工作环境方向转型。其中,非织造制品生产往往以针刺、水刺工艺取代过往繁复的纺纱、编织、切割、缝制等制作流程,将纤维直接铺网梳理成非织造织物,简化了原料转化为服装面料的过程;而且无需使用行业传统的高能耗工艺来制造纱线,而是使用针刺、水刺法将纤维连接,降低了能耗。可见,非织造材料具有原料范围广、工艺流程短、工艺灵活多样、生产效率高、产品品种多和应用领域广等特点。因此,可以利用非织造的这些特点,将非织造面料应用在服装面料领域,使服装的制备更加低能耗、低污染、可持续循环。

2、目前在非织造服用面料领域,国内外市面上应用很少,存在很大的空白。市面上仅有的一些产品具有很大的局限性,比如穿着时存在闷热、不透气、易起毛起球等问题,或者面料接触硬挺,类似膜、纸材质,导致成衣并不具备很好的舒适性。普通的服装面料很难满足当前人们更高的日常需求,所以现在越来越多的功能性面料涌入市场。例如单向导湿功能性面料产品,其通常指湿、热能快速从面料里层(皮肤接触层)传递到面料外层(空气接触层)而蒸发干燥,且湿、热在里层不停留。该类面料不粘贴皮肤,穿着非常舒适,是运动服装面料的首选材料。然而,常见的导湿纺织面料大多数是用亲水疏水化学整理剂对织物正反进行功能整理,容易对环境造成污染。

3、一些导水的非织造材料通常也是利用双层亲水疏水的纤网结构形成润湿梯度效应,从而实现单向导湿。这些现有技术主要通过多遍的水刺或者针刺非织造工艺对复合纤网进行加固,且复合前的纤网仅通过平行铺网得到。但上述非织造加工方法只适于制备特定产业非织造复合材料,这样制备的非织造材料易起毛起球,手感硬挺,且力学性能有一定缺陷;由于力学性能、服用性能等性能的缺失,并不能用于单向导湿功能性服装面料方面。

技术实现思路

1、有鉴于此,本发明提供一种三重梯度结构单向导湿非织造复合面料及其制备方法,所述的非织造复合面料不仅可实现快速单向导湿,而且具有均匀性好、柔软的服装面料特性。

2、本发明提供一种三重梯度结构单向导湿非织造复合面料,包括针刺或水刺复合的疏水性纤维网层、细纤维网扩散层和亲水性纤维网层,所述疏水性纤维网层、细纤维网扩散层和亲水性纤维网层的水接触角依次减小;

3、所述疏水性纤维网层、细纤维网扩散层和亲水性纤维网层中的纤维细度依次减小;所述疏水性纤维网层中的纤维细度在2d以上;

4、所述疏水性纤维网层、细纤维网扩散层和亲水性纤维网层的孔隙率依次减小;所述疏水性纤维网层和亲水性纤维网层中纤维主要沿非织造机器输出方向排列,所述细纤维网扩散层包括平行和倾斜于非织造机器输出方向排列的纤维,所述细纤维网扩散层的面密度小于60g/m2。

5、单向导湿的主要作用原理是材料的正反面纤维集合体的毛细管压力不同,即正反两层拥有不同的毛细吸水能力,从而毛细浸润作用不同。亲水层接触角θ1的范围一般在0°到90°,疏水层接触角θ2的范围在90°到180°,毛细管压差公式如下:

6、

7、其中,△p为毛细压差,p1为亲水层纤维集合体毛细管压力,p2为疏水层纤维集合体毛细管压力,γ为表面张力(两种毛细管处于同种液体中,表面张力一致,即γ1=γ2=γ),为亲水层纤维集合体毛细管等效半径,为疏水层纤维集合体毛细管等效半径。

8、可以看出,△p的大小不仅仅由接触角控制,纤维直径也是影响的主要因素。通过差动毛细效应模型得出,纤维网的孔隙大小也是影响单向导湿传输的重要因素。此外,当接触角差异过大时,即使满足一层亲水纤维一层疏水纤维,其单向导湿效应仍会消失。故单向导湿的实现仅利用润湿梯度(亲疏水纤维材料差异)过于局限。因此,当一面亲水一面疏水时,具有亲疏水复合结构的纤维集合体会产生润湿梯度,即产生毛细管压差,形成单向导湿效应。此外,亲水层纤维的直径越细,亲水层纤网毛细管的等效半径就越小,疏水层纤维的直径越粗,疏水层纤网毛细管的等效半径就越大,那么产生的毛细压差就越大,即由于纤维直径梯度、纤网孔隙梯度的变化,同样会出现单向导湿效应。

9、为克服现有技术的不足,本发明主要通过纤维直径和润湿性的选取,以及整体结构、纤网孔径调控,制备提供了一种兼备润湿梯度、孔径梯度、纤维直径梯度三层结构的非织造复合面料,其拥有快速单向导湿功能,且力学性能完全满足服用的标准,可用作服装面料。

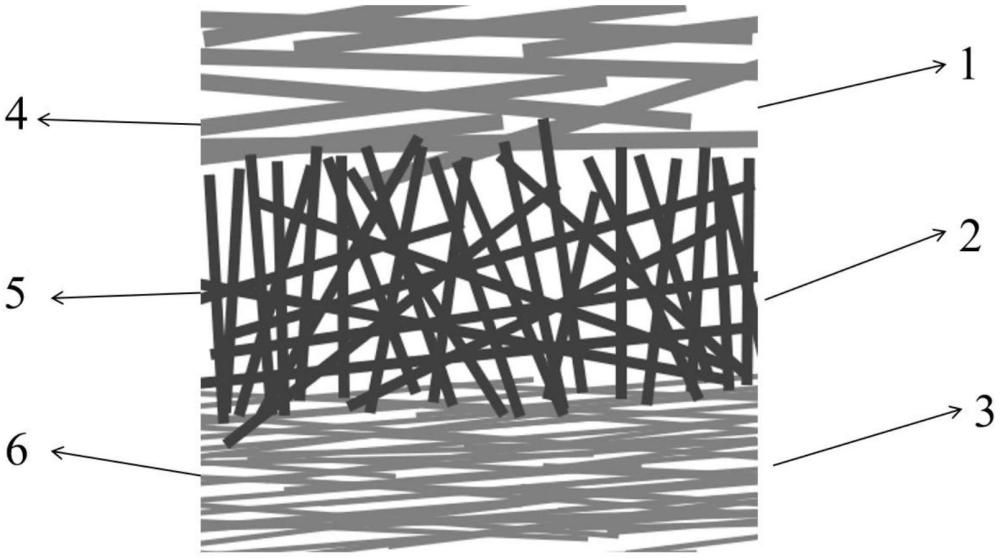

10、具体参见图1,其中1为疏水性纤维网层,2为细纤维扩散层,3为亲水性纤维网层,4为疏水单纤维,5为单根细纤维,6为亲水单纤维。本发明实施例提供了一种具有三重梯度结构的单向导湿非织造面料,其由疏水性纤维网层1(简称疏水层或拒水层)、细纤维扩散层2、亲水性纤维网层3(简称亲水层)这三层设计结构组成。其中,疏水性纤维网层1由多个直径相对最粗的疏水单纤维4构成,细纤维扩散层2由多个直径较细的单根细纤维5构成,亲水性纤维网层3则由多个直径相对最细的亲水单纤维6构成;这三层的水接触角依次减小,图1中显示了纤维细度梯度差异、孔径梯度差异。

11、并且,疏水性纤维网层1中的纤维和亲水性纤维网层3中的纤维,均沿非织造机器输出方向呈取向排列;而细纤维扩散层2中的纤维则平行和倾斜于非织造机器输出方向排列,其可经过交叉铺网与多级牵伸形成,内部每层薄纤网中的纤维呈杂乱排列。进一步地,由于非织造加固工艺所致的纤维层间转移,仅仅发生疏水纤维的转移,而亲水纤维不发生转移、未新增亲水通道。此外,所述的非织造面料中主要为化学纤维和/或半化学纤维,即合成纤维和/或半合成纤维。

12、所述疏水性纤维网层中的纤维细度在2d以上;优选地,所述疏水性纤维网层中的纤维材质为聚烯烃和/或聚酯,例如聚丙烯纤维(pp纤维)、聚对苯二甲酸乙二醇酯纤维(pet纤维)、疏水es纤维等接触角大于105°的疏水纤维。

13、优选地,所述亲水性纤维网层中的纤维细度为0.4~0.6d,进一步为0.4d;和/或,所述亲水性纤维网层为热风粘合亲水性es纤维网层。本发明优选实施例中,所述亲水性纤维网层中的纤维均为细度0.4d的亲水es纤维,接触角为65~75°。

14、在本发明的实施例中,所述细纤维网扩散层中的纤维细度可在0.4d~2d之间。优选地,所述细纤维网扩散层由水洗开纤后的海岛纤维构成(可称为超纤扩散层);更优选地,其由接触角85~95°的wspet/pa海岛纤维经水洗开纤形成。

15、其中,关于旦数d,其是用来表示纤维细度的一种方式,属于线密度单位。

16、es纤维属于皮芯复合结构的化学纤维,其皮层为pe(聚乙烯),芯层为pet(聚酯)。亲/疏水es纤维均为皮芯结构,上述涉及的疏水es纤维为3d/36mm,接触角为125-130°,亲水es纤维为0.4d/36mm,接触角为70-75°(es纤维亲水与疏水性的不同,为上游厂商在制备化纤母粒时添加的亲水母粒或者疏水母粒,对化纤进行改性,使其具有亲疏水差异)。

17、海岛纤维是一种成纤聚合物分散于另一种成纤聚合物中纺制而成的复合纤维;在纤维截面中分散相呈“岛”状态,而母体则相当于“海”,从纤维的横截面看是一种大分子成分以微细而分散的状态被另一种大分子成分包围着,好像海中有许多岛屿。wspet/pa海岛纤维(wspet-pa海岛纤维)的母体成分为wspet(水溶性聚对苯二甲酸乙二醇酯),分散相成分为pa(聚酰胺,尼龙),其经过水洗开纤,溶解部分母体、形成更多超细纤维的缠结。

18、在本发明的实施例中,所述的疏水性纤维网层1、细纤维网扩散层2和亲水性纤维网层3通过水刺复合,形成非织造面料整体。

19、现有技术中的单向导湿在水平面作用仅沿机器输出(md)方向,导致水滴突破拒水层到达中间混合层后,仅沿一个方向扩散润湿,传递速率不够快。此外,现有技术并未强调针刺/水刺工艺的刺/水针刺入方向对单向导湿的影响。而本技术实施例中的细纤维扩散层可加快定向导湿传输速率,且水刺中最优工艺是通过拒水层向亲水层刺入,拥有最快的单向导湿效果。

20、优选地,所述三重梯度结构单向导湿非织造复合面料的面密度为80~150g/m2。一些具体的实施例中,由于海岛纤维在水洗开纤后海组分的缺失,同时水刺复合过程中少量纤维被高速水射流冲走,最终整体面料的面密度较梳理后的三层面密度的累和要少。

21、本发明实施例提供的具有三重梯度结构的非织造复合面料,其单向导湿功能如图2所示;水滴从面料里层(皮肤接触层)经由细纤维扩散层,快速传递到面料外层(空气接触层)。

22、本技术实施例的技术方案同时兼备润湿梯度和差动毛细两种作用,一方面是由于对水的吸附能力差异产生的压力差,另一方面是通过调节纤网孔径大小差异产生的芯吸压差,两者协同使得单向导湿效果更好;应用表现为:贴身拒水层(疏水性纤维网层)更干爽舒适,中间超纤扩散层(细纤维网扩散层)液体穿透时间更短、水分扩散速率更快,整个面料具有更大的单向传递指数。

23、进一步地,本发明优选实施例水洗开纤后的海岛超纤力学性能得到较大提升,且不破坏超纤原本的织物风格,适合应用在服装面料领域。

24、本发明优选实施例中,经过水溶开纤后的海岛超纤层,相比普通的非织造材料具有很好的力学性能和吸湿特性,表现为相同工艺制备的海岛超纤非织造材料的断裂强力更好,芯吸高度更高。此外,一些实施例面料外层为超细es纤维网,经过热风加固作用,变得更加柔软舒适,里层较粗的普通拒水纤维起到支撑作用,皮肤接触更加干爽舒适,满足服用要求。

25、非织造纤网经过高针刺频率、高植针密度的针刺或者高水针压力、低水刺距离的水刺或者高热风温度、长时间的热风粘合等非织造加固手段,非织造纤网通常力学性能都会提高,但也存在材料本身(例如纤网中的纤维)可能会遭到损伤,使得纤网整体的力学性能反而下降。而且仅仅依靠这些非织造的加固手段产生的纤维间的抱合纠缠,一般也并不能达到服用面料方面力学要求。但是,本发明实施例通过水洗开纤后的纤网内部有更多超细纤维的缠结,面料整体的力学性能可以得到较大提升。

26、本发明提供如前文所述的三重梯度结构单向导湿非织造复合面料的制备方法,包括以下步骤:

27、分别提供疏水性纤维网材料、细纤维网材料、亲水性纤维网材料,三者的水接触角、孔隙率、纤维细度均依次减小;所述疏水性纤维网材料中的纤维细度在2d以上;所述疏水性纤维网材料和亲水性纤维网材料中纤维主要沿非织造机器输出方向排列,所述细纤维网材料包括平行和倾斜于非织造机器输出方向排列的纤维,所述细纤维网材料的面密度小于60g/m2

28、将所述疏水性纤维网材料、细纤维网材料、亲水性纤维网材料按顺序铺叠,得到三层结构的纤网;

29、将所述三层结构的纤网进行水刺或针刺实现加固复合,得到三重梯度结构单向导湿非织造复合面料。

30、参见图3,图3为本发明优选实施例的工艺流程示意图。上述的具有三重梯度结构单向导湿海岛超纤非织造面料,经如下方法步骤制备而成,即所述的制备方法步骤如下:

31、第一步:选取亲水es纤维、疏水纤维和水溶性海岛纤维,分别进行开松混合。优选地,选择纤维细度0.4d的亲水es纤维,纤维细度0.8d的水溶性海岛纤维,对应疏水性纤维网层选择细度≥2d的疏水纤维(可为2d、3d、4d),例如pp纤维、pet纤维、疏水es纤维等。

32、更优选地,在上述所选直径的三种纤维的基础上,选择接触角为70°左右的es纤维,接触角为90°左右的wspet/pa海岛纤维,接触角大于105°的疏水纤维。在具体的实施例中,采用疏水pet纤维(3d)、水溶性海岛纤维(0.8d,pa为岛成分),以及亲水皮芯es纤维(0.4d);疏水pet纤维即普通pet纤维,其公定回潮率一般为0.4%,pa成分可为pa6,亲水层还可以由纤维细度小于0.6d,接触角小于75°的其它纤维组成,各纤维横截面均为常规,采用市售产品即可。

33、优选地,所述疏水性纤维网材料的制备包括:将疏水性纤维采用直铺法进行梳理,使主体纤维沿非织造机器输出方向平行铺网,形成面密度为30-60g/m2的疏水性纤维网材料。

34、优选地,所述亲水性纤维网材料的制备包括:将亲水性es纤维采用直铺法进行梳理,使主体纤维沿非织造机器输出方向平行铺网,然后进行热风热粘合加固,得到亲水性纤维网材料(可为热风亲水es非织布)。

35、优选地,所述细纤维网材料的制备包括:

36、将wspet-pa海岛纤维采用立式交叉铺网法进行梳理,经过牵伸形成面密度为30-60g/m2的海岛纤网;

37、将所述海岛纤网进行水溶减量开纤,得到pa岛细纤维网材料(可为pa导超细纤网)。

38、相对应地,本发明具体实施例制备方法的第二步至第五步如下:

39、第二步:将第一步选取的es纤维和疏水纤维分别喂入梳理机,采用直铺法进行梳理,梳理完成后的es纤维和疏水纤维沿机器输出方向进行平行铺网,可调整喂入纤维用量,所形成的亲水性es纤维网材料面密度为30-60g/m2,具体可为30g/m2、40g/m2、50g/m2、60g/m2;疏水性纤维网(可简称疏水性纤网)的面密度为30-60g/m2。

40、第三步:将第一步选取的wspet-pa海岛纤维喂入罗拉式梳理机,采用立式交叉铺网,通过夹持帘被滑车夹持、往复摆动,使轻薄的梳理纤网在成网帘上作横向往复运动,铺叠成具有一定层数与一定厚度的纤网;可通过调节夹持帘摆动的幅度和速度来调节纤网的面密度,经过牵伸,所形成的海岛纤网面密度为30-60g/m2。

41、在本发明的一些实施例中,梳理过程中由于吸边、短纤飞花等因素造成原料喂入和输出的重量差异,而造成纤维质量损失,故选择一个经反复实验得出的适用于实验室梳理机的系数,计算喂入纤维质量时,需将其计算在内。一些实施例中,如果要梳理文中提到的es纤维或者普通pet纤维,均要乘以此处提到的实验室梳理机系数1.2。如制备面密度为30-60平方米克重的es纤维,就需要喂入36-72g的es纤维质量。而如果要梳理海岛纤维,由于还要考虑水洗开纤溶出,故要乘以1.6-1.7。同理,如制备面密度为30平方米克重的海岛纤维,并保证失重率在26%以上,就需要喂入48-51g的海岛纤维。此外,第二步和第三步的顺序可以互换。

42、第四步:将第二步平行铺网形成的亲水性es纤网喂入双网夹持热风穿透式烘箱中,进行热风热粘合加固,得到具有亲水性的es热风布。通过调节烘箱中的热粘合温度,使烘箱出来的es热风布具有手感柔软、舒适的特点。

43、优选地,所述的第四步中双网在10n的夹持压力下喂入热风穿透式烘箱。更优选地,所述的第四步中进行热风热粘合加固时间选择2~5min。

44、和/或,还可将疏水pet纤网等进行水刺加固,调节预水刺水针压力为25bar,调节主水刺水针压力为35bar、45bar、55bar,经过高速水射流的连续喷射加固,得到具有疏水性的pet水刺布。

45、第五步:将第三步交叉铺网形成的海岛纤网喂入水洗开纤装置进行水溶减量开纤;可通过梯度上升的方式调节水温,通过水的阶梯温度以及纤网停留的时间控制,得到不同开纤程度的pa岛超细纤网,从而获得不同孔径大小的pa岛纤网。

46、优选地,所述第五步中海岛纤维水溶减量开纤的温度范围选取60~100℃(25℃左右对开纤没有影响,基本不开纤);更优选地,所述的第五步海岛纤维在不同温度范围内开纤时纤网停留的时间为15~180s。进一步地,所述pa岛细纤维网材料的失重率低于30%,如为0~26%。一些实施例中,所述的水洗开纤可分多段进行,例如面料/海岛纤网分别依次进入第一个恒温水浴装置(设置水温60℃,停留时长15~30s)、第二个恒温水浴装置(设置水温80℃,停留时长15~30s)、第三个恒温水浴锅(设置水温100℃,停留时长1~2min)。此外,第四步和第五步的顺序可以互换。

47、本发明实施例将上述制得的疏水性纤维网材料、细纤维网材料、亲水性纤维网材料,按顺序铺叠(cd方向排列)形成具有三层结构的纤网;然后进行水刺或针刺实现加固复合,经干燥,即得所述的三重梯度结构单向导湿非织造复合面料。其优选的具体步骤操作对应如下:

48、第六步:将得到的三种材料按照疏水性纤网/pa岛超细纤网/亲水性es热风布的顺序,铺叠得到“三明治”结构纤网。

49、优选地,所述的第六步亲水性es热风布和疏水性纤网在梳理后直铺成网,纤网内的纤维按照机器输出方向呈取向排列。所述的第六步pa岛纤网内部每层薄纤网中的纤维高度取向排列,但交叉铺网后经牵伸工艺的纤网呈杂乱排列。

50、第七步:对所得的“三明治”结构纤网进行多道水刺实现加固复合,通过调节水刺压力,可得到不同紧实度的水刺非织造复合材料,再进行常规的低温烘燥(低温烘干,大概30~40℃的温度范围),得到具有三重梯度结构的单向导湿非织造面料(可简称三种梯度单向导湿面料);

51、或者,对所得到的“三明治”结构纤网进行针刺加固,具体可将“三明治”结构纤网放置针刺机输网帘上,将疏水性纤维网材料朝刺针方向,保证刺针由疏水层垂直射入亲水层,优选对纤网进行一道预针刺、两道主针刺,可得到具有三重梯度结构的单向导湿非织造面料。

52、一些实施例中,所述的多道水刺加固包括预水刺和主水刺;示例地,可调节预水刺水针压力为25bar,调节主水刺水针压力为45~65bar、65~85bar、85~105bar。将“三明治结构纤网”放置针刺机输网帘上,将疏水层朝水针方向,保证水射流由疏水层垂直射入亲水层,依靠高压水,经过水刺头中的喷水板,形成微细的高压水针射流,对拖网帘上的纤网进行连续喷射,在水针直接冲击力和反射水流作用力的双重作用下,纤网中的纤维发生位移、穿插、相互纠缠抱合,形成无数的机械结合,从而使纤网得到加固。

53、另一些具体实施例中,所述的预针刺工艺参数包括:针刺频率为100刺/min,针刺动程60mm,采用单针板向下针刺方式;主针刺工艺参数包括:第一道针刺频率为300刺/min,第二道针刺频率为500刺/min,针刺动程均为60mm,均采用单针板向下针刺方式。随着刺针穿过纤网层,使纤维在运动过程中相互纠缠,同时由于摩擦力的作用和纤维的上下位移对纤网产生一定的挤压,使纤网受到压缩,从而使纤网得到加固。

54、与现有技术相比,本发明实施例提供的非织造复合面料同时具备直径梯度、纤网孔径梯度、润湿梯度三重梯度,能实现优异的单向导湿效果。并且,其中的超纤扩散层采用交叉铺网,水滴由疏水层至超纤扩散层后,在扩散层水平面内两个维度同时扩散,均匀减少水滴含量并均匀向亲水层扩散,其导湿速率更快、导湿效果更好。本发明采用非织造工艺制备服装面料,具有流程短、产能高、成本低、无化学助剂的优势,所得的面料可快速单向导湿,还具有均匀性好、透气、柔软、活络的服装面料特性。

55、进一步地,本发明实施例基于海岛纤维、es纤维和疏水纤维三种原料进行加固复合;超纤扩散层使用的水溶性海岛纤维较以往碱溶海岛纤维在加工方面更加绿色环保,且能做到稳定可控开纤,开纤后的岛组分纤维拥有更好的力学性能和吸湿特性。同时,es纤维经热风加固后,手感更加细腻柔和的同时,可提供给面料一定的弹性;而纤维直径较粗的疏水性纤维网层作为面料的支撑层,服用时利于皮肤接触更加干爽、舒适,还提高了面料整体的拉伸强力。

- 还没有人留言评论。精彩留言会获得点赞!