一种复合多功能的球形动能弹

本发明涉及防暴弹药,具体为一种复合多功能的球形动能弹。

背景技术:

1、当前防暴弹药技术主要分为动能打击型和非致命化学型两类,但仍存在显著缺陷。传统动能弹(如橡胶弹、布袋弹)依赖物理冲击力实现制伏,但冲击能量难以精准控制,易造成目标软组织损伤甚至致命风险;而化学弹(如催泪弹、染色弹)虽能降低物理伤害,但功能单一,难以同步实现驱散、标记与威慑等多重需求。此外,现有复合型弹药常面临结构冗余、可靠性不足的问题:例如,催泪/染色复合弹多采用简单混合装填,导致化学物质扩散不均、作用范围受限;部分设计尝试集成高压气体驱动,但因弹体材料刚性过高,撞击时缓冲不足,释放能量易过早或滞后,影响功能协同性。

2、现有技术的核心短板在于:1)功能单一性与安全性的矛盾,缺乏一种既能有效控制动能伤害、又能多效协同的非致命解决方案;2)化学物质释放效率低,依赖被动扩散,难以快速覆盖目标区域;3)弹体结构设计未优化能量吸收与定向释放机制,导致功能触发时机与强度不可控。

3、针对上述问题,改进方向应聚焦于:通过多层材料与空腔结构设计,实现冲击能量的梯度吸收与定向转化;利用高压气体瞬间释放机制,增强化学物质喷洒的初速与覆盖均匀性;同时,采用分腔装载技术隔离不同功能介质,避免储存时发生化学反应并确保作用时序可控。

技术实现思路

1、本发明的目的在于提供一种复合多功能的球形动能弹,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种复合多功能的球形动能弹,包括弹丸组件和发射组件,其特征在于:

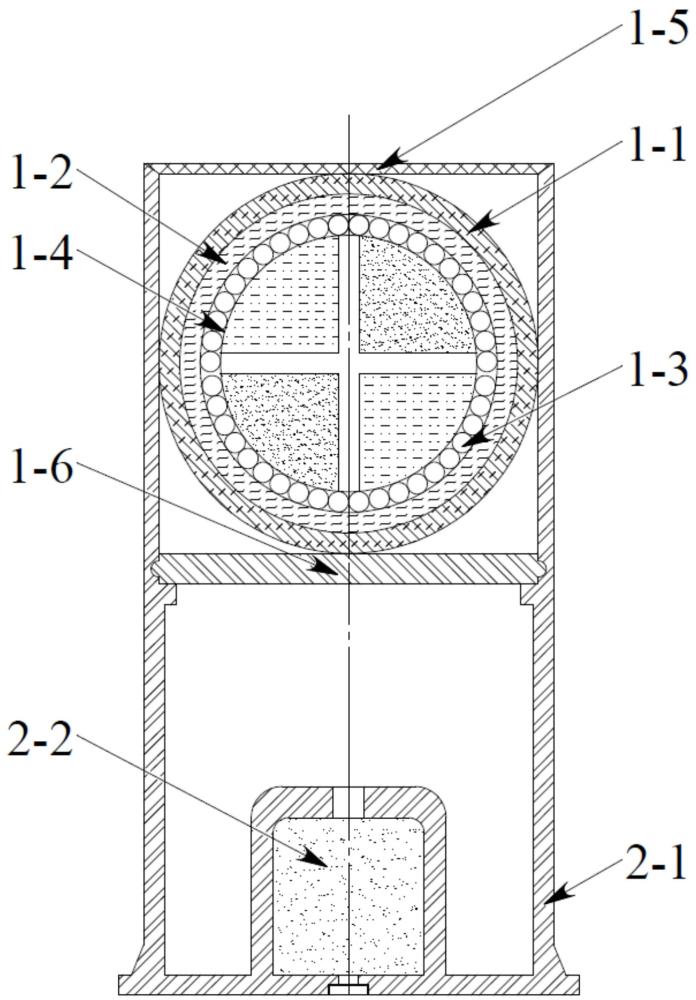

3、所述弹丸组件呈包裹内芯的多层球状结构,所述弹丸组件包括弹丸表皮层、弹丸中间层、弹丸夹层、弹丸内芯、封口垫和推盘,所述弹丸表皮层、弹丸中间层、弹丸夹层和弹丸内芯同心布设,所述弹丸表皮层处于弹丸组件的最外层,所述弹丸表皮层由聚四氟乙烯材料加工制作,所述弹丸表皮层表面通过激光雕刻有微米级凹槽,所述弹丸表皮层内壁面包裹弹丸中间层,所述弹丸中间层由聚氨酯泡沫材料加工制作,所述制作弹丸中间层的聚氨酯泡沫材料掺杂二氧化硅纳米颗粒以提升其强度-密度比,所述弹丸表皮层和弹丸中间层密集开设贯穿壁面的定向微型气孔,所述弹丸中间层和弹丸内芯之间的空腔结构即为弹丸夹层,所述弹丸夹层内填充易碎高压球,所述易碎高压球内部填充压缩氮气,所述易碎高压球内部压缩氮气的储存压力为1.5mpa,所述弹丸内芯处于弹丸组件球心位置,所述弹丸内芯由易碎材料加工制作,所述弹丸内芯包括径向隔板、轴向隔板、第一载荷腔、第二载荷腔、第三载荷腔、第四载荷腔和内芯球壁,所述径向隔板和轴向隔板十字交叉布置,所述径向隔板、轴向隔板和内芯球壁分割出第一载荷腔、第二载荷腔、第三载荷腔和第四载荷腔四个腔室,所述第一载荷腔和第三载荷腔内部填充oc刺激粉末,所述第二载荷腔和第四载荷腔内部填充荧光染色粉末,所述弹丸表皮层上侧抵靠封口垫,所述弹丸表皮层下侧抵靠推盘,所述推盘呈圆柱体状,所述推盘由耐高温塑料加工制作,所述推盘侧壁面中心位置突出设置推盘卡环;

4、所述弹丸组件装填在发射组件内部,所述发射组件包括弹壳元件和发射装药,所述弹壳元件呈圆柱体状,所述弹壳元件由不锈钢材料加工制作,所述弹壳元件包括弹筒、弹筒口、弹筒底缘、弹筒托环、弹筒凹环、底火孔、高压室、传火孔和低压室,所述弹筒呈上端开口、下端封闭的杯状结构,所述弹筒上端的开口即为弹筒口,所述弹筒口卡装封口垫,所述弹筒口与封口垫接触面之间采用814胶胶粘固定以实现密封,所述弹筒下端突出侧壁面设置有弹筒底缘,所述弹筒中部内壁面突出设置弹筒托环,所述弹筒托环呈圆环状结构,所述弹筒托环上侧、所述弹筒内侧壁开设有弹筒凹环,所述推盘卡环卡入弹筒凹环后,所述推盘边沿抵靠在弹筒托环上侧,所述推盘与弹筒凹环和弹筒托环接触面之间采用热熔胶密封,所述弹筒底端面轴心处开设柱形底火孔,所述弹筒内部、所述底火孔上侧一体化设置有柱形高压室,所述高压室上端面轴心处开设柱状传火孔,所述传火孔由黄铜隔膜密封,所述弹壳元件内部装填发射装药,所述发射装药包括底火和发射药,所述底火为机械撞击式底火,所述底火铆接在底火孔内部,所述发射药装填在高压室内部,所述发射药为散装无烟火药,所述弹筒内侧、高压室外侧和推盘下侧构成的空腔即为低压室。

5、优选的,所述底火受击针撞击发火引燃发射药,所述发射药燃烧产生燃气冲破密封传火孔的黄铜隔膜,所述发射药燃烧产生的燃气从传火孔进入低压室,所述发射药燃烧产生的燃气烧蚀密封推盘、弹筒凹环和弹筒托环的热熔胶,所述推盘推动弹丸组件冲破密封垫,所述弹丸组件撞击目标后,实现对有生目标的动能打击,所述弹丸表皮层和弹丸中间层快速压缩,吸收部分冲击能量,压碎弹丸夹层内的高压球,进而压碎弹丸内芯,所述高压球内储的高压氮气快速释放,发出爆破声响,所述高压氮气推动弹丸内芯内oc刺激粉末和荧光染色粉末,从贯穿弹丸表皮层和弹丸中间层的定向微型气孔高速喷洒,实现对有生目标的刺激驱散和染色标记。

6、本发明与现有技术相比具有如下优点:

7、(1)本发明采用多层球状结构与梯度吸能设计,提升了动能打击安全性。现有动能弹多采用单一硬质材料(如橡胶或塑料),冲击能量传递集中,易造成不可控伤害。本发明通过弹丸表皮层与弹丸中间层的多层复合结构,实现冲击能量的梯度吸收与缓冲。具体而言,弹丸表皮层采用聚四氟乙烯材料,其表面通过激光雕刻微米级凹槽,显著降低表面摩擦系数,减少目标接触时的剪切应力;弹丸中间层由掺杂二氧化硅纳米颗粒的聚氨酯泡沫制成,在轻量化基础上提升强度-密度比,结合密集的定向微型气孔,形成多孔吸能网络。撞击目标时,外层材料逐级压缩,气孔结构通过空气逸散进一步耗能,最终将冲击能量控制在非致命范围内,同时避免内芯过早破碎。该设计既保障了动能打击的制伏效果,又大幅降低了致伤风险;

8、(2)本发明采用高压氮气协同爆破驱动,实现了化学物质高效定向释放。传统化学弹依赖被动扩散或简单火药驱动,覆盖范围与作用速度受限。本发明创新性引入弹丸夹层内的易碎高压球,其内部储存1.5mpa压缩氮气。撞击瞬间,弹丸表皮层与弹丸中间层的压缩力传导至夹层,高压球受挤压破裂,氮气瞬间释放形成爆破效应。此高压气体通过定向微型气孔形成高速气流,推动弹丸内芯中分装的oc刺激粉末与荧光染色粉末定向喷射,初速可达20-30m/s,覆盖半径扩大至5-8米。相比传统火药驱动,氮气无燃烧残留,释放更清洁可控,且气孔定向设计可精准覆盖目标区域,避免无效扩散;

9、(3)本发明采用分腔隔离与十字隔板设计,保障多功能介质独立协同。现有复合弹药常因介质混合导致功能失效或污染。本发明通过弹丸内芯的径向隔板与轴向隔板十字交叉布局,将内芯分割为第一载荷腔、第二载荷腔等四个独立腔室,分别填充oc刺激粉末与荧光染色粉末。隔板采用薄壁易碎结构,在高压氮气冲击下同步破裂,确保两种介质喷洒时机一致但空间隔离,避免交叉污染。同时,腔室对称分布使喷洒方向呈放射状,配合气孔定向布局,形成立体覆盖效果。该设计既维持了多功能介质的独立性,又通过结构协同实现驱散与标记的同步作用,显著提升战术灵活性;

10、(4)本发明采用高低压发射系统,优化了弹道稳定性与安全性。传统发射药集中装填易导致膛压骤升,影响射击精度。本发明的发射组件采用高压室与低压室双室设计:高压室内装散装无烟火药,燃烧后燃气压力突破传火孔的黄铜隔膜,进入低压室膨胀缓冲,再均匀作用于推盘。推盘通过推盘卡环与弹筒凹环的卡接结构,确保受力均衡,推动弹丸平稳射出。此压力递进机制将峰值膛压降低30%-40%,减少弹丸初速波动,同时通过热熔胶密封避免燃气泄漏,显著提升发射可靠性与使用者安全性;

11、(5)本发明通过材料与工艺创新,增强了环境适应性与耐久性。现有弹药易受温湿度影响导致性能退化。本发明在材料选择与工艺处理上全面优化:弹丸表皮层的聚四氟乙烯兼具耐候性与低粘附特性,激光雕刻凹槽可减少雨水附着,保障潮湿环境下的气孔通畅;弹丸中间层的纳米二氧化硅掺杂技术,使泡沫材料在-20℃至50℃范围内保持稳定抗压强度;推盘采用耐高温塑料,结合弹筒托环的不锈钢支撑,耐受发射瞬间高温燃气冲击;弹筒口与封口垫采用814胶密封,其耐老化性能确保长期存储后仍能可靠击发。上述创新使本发明在复杂环境下具备更长的服役周期与更稳定的功能表现。

- 还没有人留言评论。精彩留言会获得点赞!