玉米汁的制备方法及应用与流程

1.本发明属于植物蛋白饮料的技术领域,具体涉及一种植物蛋白饮料的制备方法,更具体而言涉及一种玉米汁的制备方法及应用。

背景技术:

2.植物蛋白饮料是指以含有一定量蛋白质的可食的植物根、茎、叶、花、果、种子为原料,经过原料处理、浸泡、选料、磨浆、浆渣分离等加工工序制成的液状或糊状制品。作为原料的植物中含有大量的脂肪、蛋白质、维生素、矿物质等,是人体生命活动中不可缺少的营养物质。在当前市场中,由于其营养、保健、天然、口感优良等优点而备受消费者喜爱。

3.玉米及其制品一直是消费者餐桌上的宠儿,作为植物蛋白饮料之一,餐厅的玉米汁供应常年不衰。近年来,随着植物基饮料的新一轮风潮骤起,预包装的玉米汁也出现在了市场上,山姆的鲜榨玉米汁、佰恩氏的玉米汁、以及粗粮王的玉米浓浆,在线上销量居前。但对这些产品的配方调查发现,第一方面,这些玉米汁不仅采用甜玉米,还额外添加了糖、香精、色素,升糖指数较高,例如佰恩氏和沃尔玛的玉米汁。第二方面,玉米是消费者日常喜爱的食物,但一般需要蒸煮烹调后趁热食用,虽然上述预包装的玉米汁很好的解决了饮用的方便性,不过除甜玉米外,其他玉米中含有大量淀粉,而淀粉在加工过程中糊化,在储存中老化,会给产品带来粘度过高及返生的问题。另外,玉米中的蛋白质包括醇溶蛋白(68%)、谷蛋白(22%)、球蛋白(1.2%)以及白蛋白,其中占比较大的醇溶蛋白及谷蛋白溶解性低,不利于玉米胚芽油脂的乳化,产品在保质期内易出现浮油。同时,由于玉米中的蛋白质主要为醇溶蛋白等,对产品稳定性有负面影响,且人体吸收利用率不高。

4.以上方面均明显影响了玉米汁的营养价值,无法满足消费者对玉米汁营养健康的要求。而为解决上述问题,研究人员尝试多种方式进行改善。

5.引用文献1公开了一种黑玉米饮料及其制备方法,主要提供了一种淀粉酶酶解后添加稳定剂、乳化剂的黑玉米饮料制备方法,以防止黑玉米饮料长期保存过程中,微粒聚集沉淀,提高饮料稳定性。然而稳定剂、乳化剂的使用虽然增加了产品的稳定性,然而添加剂的使用破坏了玉米汁的全天然性,并且添加剂可能具有潜在的健康影响,与现代人健康理念不符。

6.引用文献2公开了一种鲜榨玉米汁饮品制备方法,其避免了食品添加剂的使用,采用α淀粉酶酶解与小苏打乳化,最大限度的保留了玉米营养与风味。然而,淀粉酶的使用,产生了大量小分子的糊精、三糖、二糖和单糖,使玉米汁的升糖指数迅速提高,饮用不利于人体健康。

7.同时,有部分研究人员尝试采用双酶解方案加工玉米饮料。例如,引用文献3公开了一种玉米汁植物饮料双酶法提取方法,其以玉米粒为原料,为克服加工中玉米浆液易出现的褐变和沉淀,采取双酶水解(淀粉酶和中性蛋白酶)和添加亲水胶体等措施提高饮料的稳定性。又如,引用文献4公开了一种多级细胞破壁制备玉米汁的方法,其同样采用了采取双酶水解方案,在打浆后超声破壁,加入α淀粉酶和β葡聚糖酶,并混合风味物质、甜味剂和

稳定剂混合获得混合液,进行两道均质制得品质稳定的玉米汁。然而,引用文献3和引用文献4的方案如前所述,虽然加入淀粉酶后,可以解决提高产品稳定性,但其产生了大量小分子糖,使玉米汁的升糖指数迅速提高,并且均仍然使用了稳定剂。并且,引用文献3所采用的中性蛋白酶虽然可以部分水解玉米蛋白,以增加蛋白溶解性,但易产生苦味,对产品口感不利。

8.此外,亦有研究人员通过榨汁除渣处理制备玉米汁,然而通过过滤以去除沉淀,也会滤掉玉米中的大量膳食纤维和营养物质,导致玉米利于肠道消化和人体排泄的作用被大大降低。另有研究人员尝试仅进行细化研磨后杀菌灌装的方法(如引用文献5),然而仅仅通过研磨细化颗粒对玉米蛋白质的乳化稳定性改善不明显,尤其在杀菌后颗粒还会产生复聚。

9.可见,市场上类似玉米汁这样高淀粉含量、且蛋白稳定性不佳的植物蛋白饮料,仍存在稳定性差,产品成分不健康、口味不佳等问题。亟需一种植物蛋白饮料的制备方法,尤其是玉米汁的制备方法,通过其制备获得的植物蛋白饮料,在保证稳定性的同时,兼顾口味及营养健康。

10.引用文献:

11.引用文献1:cn110495543a

12.引用文献2:cn110973425a

13.引用文献3:cn111869805a

14.引用文献4:cn111955631a

15.引用文献5:cn110250370a

技术实现要素:

16.发明要解决的问题

17.如前所述,现有技术中,对于玉米汁之类的产品,配合蛋白酶以及淀粉酶的使用以使得其组成降解,由于外加入糖类等添加成分似乎是一件自然而然的事情,然而,虽然这些添加成分带来了口味的改善,但也增加了营养负担,也掩盖了蛋白酶使用上的负面不足。

18.针对上述现有植物蛋白饮料的制备方法存在的产品成分不健康、口味不佳以及产品稳定性差等问题,本发明所要解决的技术问题在于提供一种玉米汁的制备方法,其制备的玉米汁营养健康、少添加、风味佳,并且稳定性好,无需添加稳定剂。

19.用于解决问题的方案

20.经过发明人潜心研究,发现通过以下方案能够解决上述技术问题:

21.[1].本发明主要提供了一种玉米汁的制备方法,其中,所述方法包括:

[0022]

一次酶处理的步骤,使得粉碎的玉米组分在第一酶组分的存在下反应,反应产物包括碳水化合物,其中,所述碳水化合物包括单糖或二糖中的一种或多种;

[0023]

二次酶处理的步骤,将所述一次酶处理步骤得到的产物在第二酶组分以及第三酶组分的存在下反应,

[0024]

其中,所述第二酶组分将至少部分的单糖和/或二糖转化为低聚糖,所述第三酶组分包括蛋白脱酰胺酶、外切蛋白酶中的一种或多种。

[0025]

[2].根据[1]所述的方法,其中,所述一次酶处理的步骤中,第一酶组分的用量以

所述粉碎的玉米组分的碳水化合物质量计为0.1-5wt%;所述二次酶处理的步骤中,第二酶组分的用量以所述粉碎的玉米组分的碳水化合物质量计为0.1~5wt%,第三酶组分的用量以所述粉碎的玉米组分的蛋白质量计为0.1~5wt%;

[0026]

优选地,所述一次酶处理的步骤中,第一酶组分的用量以所述粉碎的玉米组分的碳水化合物质量计为1~3wt%;所述二次酶处理的步骤中,第二酶组分的用量以所述粉碎的玉米组分的碳水化合物质量计为1~3wt%,第三酶组分的用量以所述粉碎的玉米组分的蛋白质量计为1~3wt%。

[0027]

[3].根据[1]或[2]所述的方法,其中,所述一次酶处理的步骤之前还包括对初始原料的前处理以得到所述粉碎的玉米组分,其中,所述前处理包括粉碎的步骤,以及任选地包括蒸煮的步骤;

[0028]

和/或,所述粉碎的玉米组分中颗粒粒径d90在400μm以下。

[0029]

[4].根据[1]~[3]任一项所述的方法,其中,所述初始原料包括生玉米、速冻玉米或干玉米中的一种或它们的混合物。

[0030]

[5].根据[1]~[4]任一项所述的方法,其中,所述第一酶组分包括α淀粉酶、β淀粉酶、糖化酶、普鲁兰酶、真菌淀粉酶、木聚糖酶、纤维素酶、果胶酶中的一种或多种。

[0031]

[6].根据[1]~[5]任一项所述的方法,其中,所述一次酶处理的步骤中还包括使用第四酶组分,所述第四酶组分选自一种或多种的蛋白酶;

[0032]

和/或,第四酶组分的用量以所述粉碎的玉米组分的蛋白质量计为0.1~5wt%;

[0033]

和/或,所述一次酶处理的步骤中处理温度为90℃以下,处理时间为20h以下。

[0034]

[7].根据[1]~[6]任一项所述的方法,其中,所述二次酶处理的步骤前还包括对一次酶处理的产物进行一次灭酶的步骤。

[0035]

[8].根据[1]~[7]任一项所述的方法,其中,所述第二酶组分包括一种或多种的糖基转移酶;所述第三酶组分中的蛋白脱酰胺酶包括蛋白质谷氨酰胺酶,外切蛋白酶包括氨肽酶、羧肽酶或它们的混合物;

[0036]

和/或,所述糖基转移酶选自环糊精糖基转移酶、果糖基转移酶、葡萄糖基转移酶中的一种或多种。

[0037]

[9].根据[1]~[8]任一项所述的方法,其中,所述二次酶处理的步骤中处理温度为90℃以下,处理时间为20h以下;

[0038]

和/或,所述二次酶处理之后还包括通过添加酸度调节剂调节所得产物的ph值至7.0~9.0和其后进行的二次灭酶的步骤;

[0039]

和/或,所述二次酶处理之后还包括灭菌和其后进行的均质的处理。

[0040]

[10].进一步,本发明还提供了一种玉米汁,其为根据以上[1]~[9]任一项所述的方法制备得到的玉米汁。

[0041]

[11].进一步,本发明还提供了一种玉米汁饮料,其包含[10]所述的玉米汁。

[0042]

[12].进一步,本发明还提供了[10]所述的玉米汁或[11]所述的玉米汁饮料在食品或功能食品领域的应用。

[0043]

发明的效果

[0044]

通过以上技术方案的实施,本发明能够获得如下的技术效果:

[0045]

1)本发明提供的玉米汁的制备方法对于玉米原料来源要求不高,且无需必须额外

添加各种稳定剂以及糖。

[0046]

2)本发明的制备方法通过淀粉酶先水解成小分子糖,再通过糖基转移酶聚合形成低聚糖,从而无需额外添加糖,并且经二次糖基转移酶反应,降低小分子糖的比例,降低产品升糖指数,与此同时,增加了低聚糖/膳食纤维含量,并且降低产品保质期内淀粉老化带来的产品品质下降。

[0047]

3)本发明提供的玉米汁的制备方法通过蛋白酶改善植物蛋白溶解性、乳化性,同时抑制肽类苦味,避免植物蛋白饮料(例如,玉米汁)风味劣变。

[0048]

4)本发明优选的制备方法中通过强碱性酸度调节剂与还原糖反应生成有机酸,改善产品色泽,降低还原糖含量。

[0049]

5)本发明提供的玉米汁的制备方法其营养成分酶解充分,产品颗粒更小有利于保存稳定性以及口感的提高。

具体实施方式

[0050]

以下,针对本发明的内容进行详细说明。以下所记载的技术特征的说明基于本发明的代表性的实施方案、具体例子而进行,但本发明不限定于这些实施方案、具体例子。需要说明的是:

[0051]

本说明书中,使用“数值a~数值b”表示的数值范围是指包含端点数值a、b的范围。

[0052]

本说明书中,使用“基本上”或“实质上”表示与理论模型或理论数据的标准偏差在5%、优选为3%、更优选为1%范围以内。

[0053]

本说明书中,如没有特别说明,则“%”均表示质量百分含量。

[0054]

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

[0055]

本说明书中,“任选的”或“任选地”是指接下来描述的事件或情况可发生或可不发生,并且该描述包括该事件发生的情况和该事件不发生的情况。

[0056]

本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

[0057]

本发明提供了一种玉米汁的制备方法,其特别适合用于制备预包装、加热即食的玉米汁。

[0058]

本发明的方法中主要包括了对粉碎的玉米组分进行两次酶处理,在两次酶处理过程中,玉米组分的营养成分降解充分,并且最终产品中低聚糖/膳食纤维成分得到提高,且避免了传统蛋白酶使用所导致的苦味,同时也提高了玉米汁的保存稳定性。

[0059]

以下将对本发明的方法做出具体的说明。

[0060]

(初始原料)

[0061]

本发明玉米汁的制备方法主要以玉米作为初始原料。

[0062]

在本发明的一些具体的实施方案中,对于玉米的品种没有特殊限制,例如可以选择甜玉米、糯玉米或甜糯玉米;以及可以选择黄玉米、白玉米或黑玉米。此外,本发明的一些

实施方案中,对于玉米的保存形式没有特殊的限制,例如可采用生玉米、速冻玉米、干玉米粒或罐头玉米粒。优选地,选择新采收的玉米经脱粒获得的玉米粒,并在4~6小时内进行本发明提供的方法,以将玉米的营养成分最大限度保留。在其他实施方案中也可以选择速冻玉米粒。

[0063]

在本发明其他一些实施方案中,原料中除了包括玉米以外,还从口味、营养成分等方面考虑,可以包括其他添加原料。这些添加原料可以包括高淀粉含量且蛋白稳定性不佳的植物可食用部分。例如但不限于,豆类(例如:红豆、绿豆、黑豆、大豆等)、甘薯类(例如红薯、白薯、紫薯等)、豌豆、土豆、藜麦、荞麦或其任意组合。优选的,这些添加原料可以选自红豆、豌豆、土豆和藜麦中的一种或多种。

[0064]

作为本发明的初始原料,玉米的含量(以干重计)通常可以为80质量%以上,优选为85质量%以上,进一步优选为90质量%以上。

[0065]

(初始原料的前处理)

[0066]

本发明的制备方法中,从处理的效率以及便利性等有利的方面考虑,首先可以对前述的原料进行前处理以得到本发明的主要含有玉米原料的玉米组分。

[0067]

前处理包括破碎、浸泡软化、加热、研磨、均质等方式中的任意一种或它们的组合。针对不同的原料,所选择的前处理方式不同。

[0068]

在一些实施方案中,例如针对干玉米含量较高的原料,为保证后续处理的效果,前处理可以首先通过粗破碎或水浸泡软化等方式进行。而对于质地较软的原料,可以省略破碎、浸泡软化的步骤。

[0069]

在本发明一些优选的实施方案中,可以对初始原料进行加热处理,加热的方式优选微波、射频或蒸汽、蒸煮加热的一种或多种。在本发明中,典型的热处理方式可以为蒸煮。对于,加热的温度可以为90~120℃,优选为95~105℃。此外对于加热的时间没有特别限定,通常可以为不超过60min,优选为5~30min。本发明中,加热可降低原料中的微生物数量,并对原料进行灭酶,且使原料蛋白变性,利于后续酶解;另一方面,加热的处理可以使得初始原料中淀粉成分至少部分地糊化以及凝胶化。

[0070]

进一步,在本发明一些优选的实施方案中,可以对初始原料进行研磨处理以得到有利的粒径。对于研磨的方式,原则上没有特别限制,典型地例如可以采用剪切式的研磨机、高压均质机和/或射流磨机。在本发明的一些具体的实施方案中,对原料进行研磨时,原料与水的质量比(研磨料水比)为1:1~1:8;优选地,1:1~1:7;更优选地,1:1~1:6;进一步优选地1:1~1:5、1:1~1:4、1:1~1:3、1:1~1:2或1:1~1:1.5。

[0071]

另外,对原料的研磨次数可以为1次、2次或更多次研磨。采用一次至多次研磨,使得原料研磨至d90《400μm,即原料中90%的颗粒尺寸小于400μm,以达到所需口感;优选地,d90《300μm。在d90《400μm范围内,粒径越小口感越细腻,粒径400μm时口腔中有实物感。因此,在本发明的一些更优选的实施方案中,可以采用剪切式研磨机研磨2~3次,并采用高压均质机,在40-120mpa高压均质1~2次,以使原料d90《200μm,或者d90《100μm、d90《50μm。

[0072]

在本发明更有利的是采用研磨与均质组合使用以对初始原料进行前处理。可以列举的是,原料与水的质量比选择1:1~1:5,经历剪切式研磨机研磨2次,之后采用高压均质机高压均质2次,且均质压力在60~80mpa。在上述的研磨料水比及研磨方式、均质压力的配合下,在保证研磨效率的前提下,可以使得所获得的原料研磨粒径d90《120μm,口感细腻无

渣,并且在此粒径条件下,可以提高后续两次酶处理效率,使得反应更为充分,以保证通过本发明的方法制备所得玉米汁营养得以最大程度保留的同时,降低添加剂的使用,尤其未使用稳定剂,并且具有较佳的口味及良好的稳定性。

[0073]

初始原料经由上述的前处理后,可以得到本发明粉碎的玉米组分。在得到所述粉碎的玉米组分后,可以检测所获得的研磨混合物中的碳水化合物含量以及蛋白质含量以被后续酶处理时决定各种酶的用量。在本发明的方法中对于碳水化合物含量以及蛋白质含量的检测方法没有特别的限制,例如,对于蛋白质含量的检测可以使用凯氏定氮法;对于碳水化合物的检测,可以基于以下文献进行:毕纪文,宣晶晶,于景焕,王立克,胡忠泽,任清长.青贮对全株玉米与苏丹草碳水化合物含量的影响[j].安徽科技学院学报,2018,32(2):26-31。

[0074]

(酶处理的步骤)

[0075]

本发明的方法中主要包括了对粉碎的玉米组分进行两次酶处理,在两次酶处理过程中,玉米组分的营养成分降解充分,并且最终产品中低聚糖/膳食纤维成分得到提高。

[0076]

一次酶处理

[0077]

本发明的一次酶处理中,将粉碎的玉米组分在第一酶组分的存在下进行酶解反应。

[0078]

在本发明的一些具体实施方案中,所述第一酶组分包括一种或多种淀粉酶。所述的淀粉酶选自α淀粉酶、β淀粉酶、糖化酶、普鲁兰酶、真菌淀粉酶、木聚糖酶、纤维素酶、果胶酶或其任意组合。在本发明的一些优选的实施方案中,所述的淀粉酶选自α淀粉酶、β淀粉酶、糖化酶、普鲁兰酶或其任意组合。例如针对甜玉米原料,淀粉酶选择α淀粉酶、β淀粉酶、糖化酶或其任意组合;针对糯玉米原料,淀粉酶选择α淀粉酶、β淀粉酶、糖化酶、普鲁兰酶或其任意组合。

[0079]

在其他一些具体的实施方案中,所述一次酶处理的步骤中,除了使用上述的第一酶组分以外,还可以任选的使用第四酶组分。所述第四酶组分包括一种或多种的蛋白酶。对于蛋白酶的种类,没有特别限制,可以选自木瓜蛋白酶、碱性蛋白酶、胰蛋白酶、胃蛋白酶、酸性蛋白酶、中性蛋白酶、脯氨酸内切酶或其任意组合。

[0080]

对于上述第一酶组分的用量,在本发明的一些实施方案中,基于粉碎的玉米组分的碳水化合物含量计,以0.1~5wt%的量添加第一酶组分。在一些优选的实施方案中,按照粉碎的玉米组分中碳水化合物含量的0.1~4wt%、0.1~3wt%添加第一酶组分,更优选地,按粉碎的玉米组分中碳水化合物含量的0.5~3wt%、1~3wt%或2~3wt%添加第一酶组分。在上述的淀粉酶的添加量下,可以保证一次酶处理中粉碎的玉米原料中淀粉酶解至合适程度,同时不造成酶的浪费及后续步骤的酶处理,或对最终制备获得的玉米汁的成分、营养成分造成影响。在本发明的一些具体实施方案中,当第一酶组分组合使用多种淀粉酶时,每种淀粉酶的用量以粉碎的玉米组分中碳水化合物质量计为0.1~1.5wt%。

[0081]

对于使用第四酶组分的情况,可以基于粉碎的玉米组分中蛋白质含量计,以0.1~5wt%的量添加第四酶组分。在本发明的一些优选的实施方案中,按粉碎的玉米组分中蛋白质含量的0.1~4wt%、0.1~3wt%添加第四酶组分,更优选地,按粉碎的玉米组分中蛋白质含量的0.5~3wt%、1~3wt%或2~3wt%添加第四酶组分。在本发明的一些具体实施方案中,当第四酶组分组合使用多种蛋白酶时,每种蛋白酶的用量以粉碎的玉米组分中蛋白质

量计为0.5~3wt%。

[0082]

对于本发明中一次酶处理的条件,可以根据所使用的各种酶组分的最适ph、最适温度,调节研磨混合物的ph值、确定酶解反应的温度及时间。在一些具体的实施方案中,一次酶处理中可以调节ph值至4.5~8.5,温度为90℃以下,反应时间为20h以下。进一步,ph值优选为5~8、5~7;更优选为5~6。温度优选为40~90℃、50~80℃、50~70℃;更优选为50~60℃,温度过低在酶解过程中原料易变质,温度过高则灭酶要求苛刻,对灭酶设备要求高。酶解反应时间优选为0.5~18h、1~16h、1.5~14h;更优选为2~14h。

[0083]

此外,在本发明的一些实施方案中,对于一次酶处理中各种酶的添加方式,没有特别限定,可以酶解反应开始时一并加入,也可以分批次加入以使得各种酶与体系温度、ph值相适应。另外,对于上述各种酶,也可以根据需要而在前文所述的前处理的任意合适的步骤中加入。

[0084]

在本发明的一些实施方案中,一次酶处理的酶解反应完成后,优选地进行灭酶。对于灭酶的方式,没有特别限定,可以通过温度的调整而进行灭酶。通常为在90~145℃温度下,进行0.5s~20min;优选为在95~100℃温度下,进行5~20min。

[0085]

作为一次酶处理的结果,可以使得玉米中的淀粉组分降解为主要是单糖和二糖的组分,其他的组分还可以包括少量的三糖以及糊精成分。并且,以酶解反应得到的酶解物的总量计,单糖成分的含量为60质量%以上,优选为70质量%以上,作为上限没有限制,通常可以为90质量%以下。

[0086]

二次酶处理

[0087]

在一次酶处理及灭酶后,对反应体系进行降温,进而进行二次酶处理反应。所述二次酶处理在第二酶组分以及第三酶组分的存在下进行。

[0088]

对于第二酶组分,在本发明的一些具体实施方案中,包括可以将单糖、二糖等转化为低聚糖的酶组分。需要说明的是,本发明的低聚糖指的是具有三个以上糖苷键的聚合糖。

[0089]

在一些优选的实施方案中,所述第二酶组分可以包括一种或多种的糖基转移酶,这些酶可以选自环糊精糖基转移酶、果糖基转移酶、葡萄糖基转移酶、或其任意组合。在本发明的一些优选实施方案中,糖基转移酶选自葡萄糖基转移酶、环糊精糖基转移酶或其组合。

[0090]

在本发明的一些优选的实施方案中,可以基于粉碎的玉米组分的碳水化合物质量计,以0.1~5wt%、0.1~4wt%、0.1~3wt%的用量添加第二酶组分,更优选地,基于粉碎的玉米组分的碳水化合物质量计,以0.5~3wt%、1~3wt%或2~3wt%的用量添加第二酶组分。在本发明的一些具体实施方案中,当第二酶组分组合使用多种糖基转移酶时,每种糖基转移酶的用量以所述粉碎的玉米组分的碳水化合物质量计为0.1~1.5wt%。

[0091]

对于第三酶组分,可以包括蛋白脱酰胺酶、外切蛋白酶中的一种或多种。在本发明的一些具体实施方案中,所述的蛋白脱酰胺酶可以选自蛋白质谷氨酰胺酶。所述的外切蛋白酶选自风味蛋白酶、氨肽酶、羧肽酶或其任意组合。

[0092]

在本发明一些优选实施方案中,所述第三酶组分蛋白酶选自氨肽酶、羧肽酶、蛋白质谷氨酰胺酶或其任意组合。对于第三酶组分的用量,在本发明的一些优选的实施方案中,可以基于粉碎的玉米组分中蛋白质含量计,以0.1~5wt%、0.1~4wt%、0.1~3wt%的用量添加第三酶组分,更优选地,可以基于粉碎的玉米组分中蛋白质含量计,以0.5~3wt%、1~

3wt%或2~3wt%的用量添加第三酶组分。在本发明的一些具体实施方案中,当第三酶组分组合使用多种酶时,每种酶的用量以所述粉碎的玉米组分的蛋白质量计为0.1~3wt%。

[0093]

对于二次酶处理的条件,可以选择与所使用的酶所匹配的ph值以及温度条件。在一些具体的实施方案中,二次酶处理在ph值4.5~8.5条件下,温度90℃以下进行,处理时间可以为20h以下。其中,ph值优选为5~8、5~7;更优选为5~6。温度优选为40~90℃、50~80℃、50~70℃;更优选为50~60℃,温度过低在酶解过程中原料易变质,温度过高则灭酶要求苛刻,对灭酶设备要求高。酶解反应时间优选为0.5~18h、1~16h、1.5~14h;更优选为2~14h。

[0094]

此外,对于二次酶处理过程中第二酶组分以及第三酶组分的添加方式,也没有特别限定,可以同时加入到反应体系中,也可以分批次的加入到反应体系中。

[0095]

作为二次酶处理的反应结果,一方面,一次酶处理产物中的单糖、二糖以及少量的三糖、糊精等成分可以在第二酶组分的作用下转化为聚合度更高的低聚糖,这样的转化可以发生在上述组分的自缩聚也可以是上述组分之间的共缩聚;另一方面,通过第三酶组分对蛋白质成分的改性,可以降低醇溶性蛋白的含量、提高蛋白的水溶性以及避免苦味的产生。

[0096]

可见,本发明中,将二次酶处理反应与一次酶处理配合使用,使得由一次酶处理得到的小分子糖再次转化为分子量更高的低聚糖(或膳食纤维)。由此,可以降低小分子糖的比例,降低产品升糖指数,同时增加了产品膳食纤维含量。此外,二次酶处理中的第三酶组分的使用能够进一步降低产品保质期内淀粉老化带来的产品品质下降问题,并使得二次酶处理产物中的蛋白在不产生苦味的前提下增加溶解性及乳化性,因此也可以减少以往甜性(糖)添加剂的额外添加。

[0097]

在本发明在二次酶处理反应后,可以通过添加酸度调节剂调节所得产物的ph值至7.0~9.0,优选为7.0~8.5以降低酶活性。在本发明的一些具体的实施方案中,酸度调节剂选自食品级碳酸氢钠、柠檬酸钠、碳酸钠、碳酸钾、磷酸氢二钠、磷酸氢二钾、氢氧化钾、氢氧化钠或其任意组合。优选地,酸度调节剂选自碳酸钠、碳酸钾、氢氧化钾、氢氧化钠或其任意组合,上述碱性较强的酸度调节剂可与二次酶处理反应后产物中还原糖发生显色反应,增加玉米汁的色泽,同时降低还原糖含量。

[0098]

进一步,在本发明的一些实施方案中,在调节所得产物ph值后,可以升温到90~145℃温度下,保持0.5s~20min灭酶,优选地,在90~100℃温度下,保持5~15min进行灭酶。

[0099]

(后处理)

[0100]

对于上述二次酶处理后在经灭酶处理的产物,可以进行适当的后处理以最终得到本发明的玉米汁。

[0101]

对于后处理的方式,没有特别限定。在一些具体的实施方案中,这样的后处理可以包括均质处理、灭菌处理等。

[0102]

在本发明的一些优选的实施方案中,所述的灭菌处理可以在120-145℃的温度下,保持2s-30min,进行杀菌,优选地,在135-142℃保持4s-30s。

[0103]

在本发明的另外一些具体的实施方案中,灭菌处理之后或之前还可以进行均质处理。可以列举的是采用高压均质机进行二级均质,均质压力16~60mpa,优选为25~40mpa。

作为优选的,所述均质可以在灭菌处理之后进行,由此,可将杀菌时聚集的颗粒打散,并进一步细化,增加产品颗粒的悬浮稳定性。在灭菌、均质后,即可无菌冷灌装。

[0104]

(其他可选择的步骤)

[0105]

对于本发明玉米汁的制备方法的其他步骤,没有特别限制,可以根据实际的设备进行调整,或根据实际需要进行选用。

[0106]

可以列举的包括对初始原料的筛选、分级或清洗;在任意步骤添加所要的食品级添加剂或营养成分等。

[0107]

(玉米汁及玉米汁饮料)

[0108]

本发明中,通过上述制备方法可以得到玉米汁,或主要组成为玉米的玉米汁饮料。进一步,本发明也可以提供一种多风味、口感的饮料,这样的饮料包括本发明所提供的玉米汁,也可以包括其他的水果、蔬菜等成分,并且这样的成分可以以液体、固体或半固体形式而使用。并且,本发明所提供的玉米汁或玉米汁饮料应用于食品或功能食品领域。

[0109]

实施例

[0110]

以下将通过具体实施例对本发明进行说明。

[0111]

本发明以下实施例中所用酶制剂均来自于商业化酶,可从诺维信、帝斯曼、天野、德国ab、iff、蔚蓝生物等国内外酶制剂生产企业采购获得。易于实现工业化。具体地,在本发明的下述实施例、对比例中,所使用的酶购自蔚蓝生物。在下述实施例、对比例中,蛋白质含量检测采用凯氏定氮法;碳水化合物检测参考文献:毕纪文,宣晶晶,于景焕,王立克,胡忠泽,任清长*.青贮对全株玉米与苏丹草碳水化合物含量的影响[j].安徽科技学院学报,2018,32(2):26-31。

[0112]

实施例1

[0113]

本实施例中,采用新鲜黑糯玉米为原料,在一次酶处理中分步添加不同淀粉酶进行酶解,在一次酶处理中未添加蛋白酶。具体包括以下步骤:

[0114]

步骤一、前处理。采用新鲜黑糯玉米为原料进行脱粒,取1000g玉米粒,在90℃温度下,微波加热25min;采用剪切式研磨机,研磨料水比1:3,研磨2次;并采用高压均质机,在60mpa高压均质一次;检测所得研磨混合物中粗蛋白含量为1%,碳水化合物含量为8%。

[0115]

步骤二、一次酶处理。调节步骤一所获得的研磨混合物的温度至70℃,按步骤一所测的碳水化合物质量分数的0.5%添加α淀粉酶、0.5%添加普鲁兰酶,酶解0.5h,降温至60℃,按步骤一所测的碳水化合物质量分数的0.3%添加β淀粉酶、0.7%添加糖化酶,不添加蛋白酶,酶解1h。

[0116]

步骤三、灭酶。在95℃温度下,保持10min进行灭酶。

[0117]

步骤四、二次酶处理。按步骤一所测的碳水化合物质量分数的1%添加葡萄糖基转移酶、按步骤一所测的蛋白质量分数的2%添加蛋白质谷氨酰胺酶,同时在60℃下酶解2h。

[0118]

步骤五、灭酶。采用碳酸钠调节步骤四所得产物的ph值至7.0,在95℃保持10min灭酶。

[0119]

步骤六、杀菌。在138℃温度下保持15s以杀菌。

[0120]

步骤七、无菌后均质。采用高压均质机进行二级均质,均质压力30mpa,即可得到本发明所述的玉米汁。

[0121]

实施例2

[0122]

本实施例中,采用新鲜甜玉米为原料,在一次酶处理中分步添加淀粉酶、蛋白酶进行酶解。具体包括以下步骤:

[0123]

步骤一、前处理。采用新鲜甜玉米为原料进行脱粒,取1000g玉米粒在90℃温度下,采用蒸汽直喷加热15min;采用剪切式研磨机,研磨料水比1:1.5。研磨2次,并采用高压均质机,在60mpa高压均质2次。检测研磨混合物中粗蛋白含量1.2%,碳水化合物含量9%。

[0124]

步骤二、一次酶处理,调节步骤一研磨混合物温度至70℃,按步骤一所测的研磨混合物中碳水化合物质量分数的1%添加α淀粉酶,酶解0.5h,降温至60℃,按步骤一所测的碳水化合物质量分数1%添加糖化酶,按步骤一所测的蛋白质量分数的1%添加酸性蛋白酶,酶解2h。

[0125]

步骤三、灭酶。95℃,保持10min进行灭酶。

[0126]

步骤四、二次酶处理。用乳酸调节步骤三灭酶后所得产物的ph值至5.5,按步骤一所测的碳水化合物质量分数的1%添加葡萄糖基转移酶、按步骤一所测的蛋白质量分数的0.5%添加风味蛋白酶、0.5%添加氨肽酶,在60℃温度下,酶解2h。

[0127]

步骤五,灭酶。采用碳酸钾调节步骤四所得产物ph至7.5,在95℃下保持10min灭酶。

[0128]

步骤六,杀菌。在142℃温度下,保持8s以杀菌。

[0129]

步骤七,无菌后均质。采用高压均质机进行二级均质,均质压力40mpa,即可得到本发明所述的玉米汁。

[0130]

实施例3

[0131]

本实施例中,采用速冻甜玉米为原料,在一次酶处理中分步添加淀粉酶、蛋白酶,在相同温度下进行酶解。具体包括以下步骤:

[0132]

步骤一、前处理。采用速冻甜玉米粒为原料,解冻后取1000g玉米粒在90℃下,微波加热5min;采用剪切式研磨机,研磨料水比1:2,研磨2次;采用高压均质机,在60mpa高压均质1次,并在100mpa高压均质1次。经检测,研磨混合物中,粗蛋白含量0.9%,碳水化合物含量5%。

[0133]

步骤二、一次酶处理。调节研磨混合物的温度至60℃,按步骤一所测的研磨混合物中碳水化合物质量分数的1%添加α淀粉酶、1%添加糖化酶,酶解2h;之后采用柠檬酸调节ph至4.5,按步骤一所测的蛋白质量分数的1%添加酸性蛋白酶,再酶解2h。

[0134]

步骤三、灭酶。在95℃温度下保持10min进行灭酶。

[0135]

步骤四、二次酶处理。采用柠檬酸钠调节ph值至5.5,按步骤一所测的碳水化合物质量分数的1%添加葡萄糖基转移酶、按步骤一所测的蛋白质量分数的0.4%添加羧肽酶、0.6%添加氨肽酶,在60℃温度下酶解2h。

[0136]

步骤五、灭酶。采用氢氧化钾调节步骤四所得产物ph值至7.5,在90℃温度下保持10min灭酶。

[0137]

步骤六、杀菌。在142℃温度下保持6s以杀菌。

[0138]

步骤七、无菌后均质。采用高压均质机进行二级均质,均质压力35mpa,即可得到本发明所述的玉米汁。

[0139]

实施例4

[0140]

本实施例中,采用干玉米粒为原料,在一次酶处理中添加淀粉酶、蛋白酶,共同酶

解,之后采用另一种蛋白酶,调节ph值后进行酶解。

[0141]

步骤一、前处理。采用干玉米粒为原料,取1000g干玉米粒,添加4000g水,在120℃温度下,加热10min;采用剪切式研磨机,研磨料水比1:4,研磨2次;并采用高压均质机在60mpa高压均质二次。经检测,研磨混合物中,粗蛋白含量0.8%,碳水化合物含量6%。

[0142]

步骤二、一次酶处理。调节温度至60℃,按步骤一所测的研磨混合物中碳水化合物质量分数的0.8%添加α淀粉酶、0.6%添加β淀粉酶、0.6%添加普鲁兰酶,按步骤一所测的蛋白质量分数的2%添加脯氨酸内切酶,同时酶解3h;然后用食品级氢氧化钠调节ph至8.5,按步骤一所测的蛋白质量分数的2%添加碱性蛋白酶,继续酶解2h。

[0143]

步骤三、灭酶。在95℃温度下,保持10min进行灭酶。

[0144]

步骤四、二次酶处理。用柠檬酸调节ph至6.0,按步骤一所测的碳水化合物质量分数的1%添加葡萄糖基转移酶、按步骤一所测的蛋白质量分数的1%添加蛋白脱酰胺酶、0.5%添加氨肽酶、0.5%添加羧肽酶,在60℃温度下,酶解2h。

[0145]

步骤五、灭酶。采用氢氧化钠调节步骤四所得产物的ph至7.5,在95℃温度下保持20min灭酶。

[0146]

步骤六、杀菌。在142℃温度下保持10s以杀菌。

[0147]

步骤七、无菌后均质。采用高压均质机进行二级均质,均质压力40mpa,即可得到本发明所述的玉米汁。

[0148]

实施例5

[0149]

本实施例中,采用软罐头糯玉米为原料,具体包括以下步骤:

[0150]

步骤一、前处理。采用软罐头糯玉米为原料,取1000g玉米粒在90℃温度下,微波加热5min;采用剪切式研磨机,研磨料水比1:2,研磨2次;采用高压均质机在60mpa高压均质1次,并在120mpa均质1次。经检测,研磨混合物中粗蛋白含量0.8%,碳水化合物含量6%。

[0151]

步骤二、一次酶处理。调节温度至60℃,按步骤一所测的研磨混合物中碳水化合物质量分数的1%添加α淀粉酶,0.3%添加β淀粉酶、0.3%添加糖化酶、0.4%添加普鲁兰酶,酶解2h,然后用磷酸氢二钠调节ph值至7.5,按步骤一所测的蛋白质量分数的2%添加木瓜蛋白酶,酶解2h。

[0152]

步骤三、灭酶。在95℃温度下,保持10min进行灭酶。

[0153]

步骤四、二次酶处理。用苹果酸调节ph值至6.0,按步骤一所测的碳水化合物质量分数的0.5%添加葡萄糖基转移酶、0.5%添加环糊精转移酶,按步骤一所测的蛋白质量分数的0.6%添加蛋白脱酰胺酶、0.4%添加氨肽酶、0.5%添加羧肽酶,在60℃温度下,酶解2h。

[0154]

步骤五、灭酶。采用碳酸钾调节ph值至7.0,在95℃温度下保持10min灭酶。

[0155]

步骤六、杀菌。在140℃温度下保持10s以杀菌。

[0156]

步骤七、无菌后均质。采用高压均质机二级均质,均质压力45mpa,即可得到本发明所述的玉米汁。

[0157]

实施例6

[0158]

本实施例中,采用新鲜甜玉米为原料,具体包括以下步骤:

[0159]

步骤一、前处理。采用新鲜甜玉米为原料进行脱粒,取1000g玉米粒,在90℃温度下,蒸汽直喷加热25min;采用剪切式研磨机,研磨料水比1:1.5,研磨2次;并采用高压均质

在60mpa高压均质2次。经检测,研磨混合物中,粗蛋白含量1.2%,碳水化合物含量9%。

[0160]

步骤二、一次酶处理。调节温度至70℃,按步骤一所测的研磨混合物中碳水化合物质量分数的1%添加α淀粉酶,酶解0.5h,降温至60℃,按碳水化合物质量分数的0.5%添加β淀粉酶、0.5%添加糖化酶,按步骤一所测的蛋白质量分数的1%添加酸性蛋白酶,酶解2h。

[0161]

步骤三、灭酶。在95℃温度下保持10min进行灭酶。

[0162]

步骤四、二次酶处理。用乳酸调节ph至6,按步骤一所测的碳水化合物的质量分数的1%添加葡萄糖基转移酶、按步骤一所测的蛋白质量分数的0.4%添加风味蛋白酶、0.6%添加氨肽酶,在60℃下酶解2h。

[0163]

步骤五、灭酶。采用碳酸钾调节ph至7.0,在95℃温度下保持10min灭酶。

[0164]

步骤六、杀菌。在140℃温度下保持12s以杀菌。

[0165]

步骤七、无菌后均质。采用高压均质机进行二级均质,均质压力40mpa,即可得到本发明所述的玉米汁。

[0166]

实施例7

[0167]

本实施例中,采用速冻甜玉米粒及红豆为原料,具体包括以下步骤:

[0168]

步骤一、前处理。采用速冻甜玉米粒为原料,解冻后取1000g玉米粒在90℃温度下,微波加热5min;50g红豆80℃热水浸泡软化;采用剪切式研磨机,投入玉米粒和红豆,研磨料水比1:5,研磨2次,采用高压均质机,在60mpa下高压均质1次,并在100mpa高压均质1次。经检测,研磨混合物中,粗蛋白含量2%,碳水化合物含量5%。

[0169]

步骤二、一次酶处理。调节温度至60℃,按步骤一所测的研磨混合物中碳水化合物质量分数的1%添加α淀粉酶、1%添加糖化酶,酶解2h,用柠檬酸调节ph至4.5,按步骤一所测的蛋白质量分数的1.5%添加酸性蛋白酶,再酶解2h。

[0170]

步骤三、灭酶。在95℃温度下保持10min进行灭酶。

[0171]

步骤四、二次酶处理。用柠檬酸钠调节ph至6,按步骤一所测碳水化合物质量分数的1%添加环糊精葡萄糖基转移酶、按步骤一所测的蛋白质量分数的0.4%添加羧肽酶、0.6%添加氨肽酶,在60℃温度下,酶解2h。

[0172]

步骤五、灭酶。采用氢氧化钾调节ph至7.0,在90℃温度下保持10min灭酶。

[0173]

步骤六、杀菌。在142℃温度下保持8s以杀菌。

[0174]

步骤七、无菌后均质。采用高压均质机进行二级均质,均质压力40mpa,即可得到本发明所述的玉米汁。

[0175]

实施例8

[0176]

本实施例中,采用速冻甜玉米粒及藜麦为原料,具体包括以下步骤:

[0177]

步骤一、前处理。采用速冻甜玉米粒为原料,解冻后取1000g玉米粒在90℃温度下,微波加热5min;50g藜麦90℃热水浸泡软化;采用剪切式研磨机,投入玉米粒和藜麦,研磨料水比1:5,研磨2次;采用高压均质机,在60mpa高压均质1次,并在100mpa高压均质1次。经检测,研磨混合物中,粗蛋白含量1.5%,碳水化合物含量5%。

[0178]

步骤二、一次酶处理。调节温度至60℃,按步骤一所测的研磨混合物中碳水化合物质量分数的0.8%添加α淀粉酶、0.3%添加普鲁兰酶、0.3%添加β淀粉酶及0.6%添加糖化酶,酶解2h,用柠檬酸调节ph至4.5,按步骤一所测的蛋白质量分数的1%添加酸性蛋白酶,再酶解2h。

[0179]

步骤三、灭酶。在95℃温度下保持10min进行灭酶。

[0180]

步骤四、二次酶处理。用柠檬酸钠调节ph至5.5,按步骤一所测的碳水化合物质量分数的1%添加葡萄糖基转移酶、按步骤一所测的蛋白质量分数的0.5%添加羧肽酶、0.5%添加氨肽酶,在60℃温度下,酶解2h。

[0181]

步骤五、灭酶。采用氢氧化钾调节ph至7.0,在90℃温度下保持10min灭酶。

[0182]

步骤六、杀菌。在142℃温度下保持10s以杀菌。

[0183]

步骤七、无菌后均质。采用高压均质机进行二级均质,均质压力40mpa,即可得到本发明所述的玉米汁。

[0184]

实施例9

[0185]

实施例9与实施例3相比,在二级均质后进行杀菌的步骤,具体包括以下步骤:

[0186]

步骤一、前处理。采用速冻甜玉米粒为原料,解冻后取1000g玉米粒在90℃温度下,微波加热5min;采用剪切式研磨机,研磨料水比1:2,研磨2次;采用高压均质机,在60mpa高压均质1次,并在100mpa高压均质1次;经检测,粗蛋白含量0.9%,碳水化合物含量5%。

[0187]

步骤二、一次酶处理,调节温度至60℃,按步骤一所测的研磨混合物中碳水化合物质量分数的1%添加α淀粉酶、1%添加糖化酶,酶解2h,用柠檬酸调节ph至4.5,按步骤一所测的蛋白质量分数的1%添加酸性蛋白酶,再酶解2h。

[0188]

步骤三、灭酶。在95℃温度下保持10min进行灭酶。

[0189]

步骤四、二次酶处理。用柠檬酸钠调节ph至5.5,按步骤一所测的碳水化合物含量的1%添加葡萄糖基转移酶、按步骤一所测的蛋白质量分数的0.4%添加羧肽酶、0.6%添加氨肽酶,在60℃温度下酶解2h。

[0190]

步骤五、灭酶。采用氢氧化钠调节ph至7.5,在90℃温度下保持10min灭酶。

[0191]

步骤六、均质。采用高压均质机进行二级均质,均质压力35mpa。

[0192]

步骤七、杀菌。在142℃温度下保持6s以杀菌,即可得到本发明所述的玉米汁。

[0193]

实施例10

[0194]

本实施例中,采用软罐头糯玉米为原料,实施例10相比实施例5,差异为第二次酶解后灭酶后再调整ph,具体包括以下步骤:

[0195]

步骤一、前处理。采用软罐头糯玉米为原料,取1000g玉米粒在90℃温度下,微波加热5min;采用剪切式研磨机,研磨料水比1:2,研磨2次;采用高压均质机在60mpa高压均质1次,并在120mpa均质1次。经检测,研磨混合物中粗蛋白含量0.8%,碳水化合物含量6%。

[0196]

步骤二、一次酶处理。调节温度至60℃,按步骤一所测的研磨混合物中碳水化合物质量分数的1%添加α淀粉酶,0.3%添加β淀粉酶、0.3%添加糖化酶、0.4%添加普鲁兰酶,酶解2h,然后用磷酸氢二钠调节ph值至7.5,按步骤一所测的蛋白质量分数的2%添加木瓜蛋白酶,酶解2h。

[0197]

步骤三、灭酶。在95℃温度下,保持10min进行灭酶。

[0198]

步骤四、二次酶处理。用苹果酸调节ph值至6.0,按步骤一所测的碳水化合物质量分数的0.5%添加葡萄糖基转移酶、0.5%添加环糊精转移酶,按步骤一所测的蛋白质量分数的0.6%添加蛋白脱酰胺酶、0.4%添加氨肽酶、0.5%添加羧肽酶,在60℃温度下,酶解2h。

[0199]

步骤五、灭酶。在95℃温度下保持10min灭酶,然后用碳酸钾调节ph至7.0。

[0200]

步骤六、杀菌。在140℃温度下保持10s以杀菌。

[0201]

步骤七、无菌后均质。采用高压均质机二级均质,均质压力45mpa,即可得到本发明所述的玉米汁。

[0202]

对比例1

[0203]

本对比例1与实施例1相比,未进行二次酶处理,具体包括以下步骤:

[0204]

步骤一、前处理。采用新鲜黑糯玉米为原料进行脱粒,取1000g玉米粒,在90℃温度下,微波加热25min;采用剪切式研磨机,研磨料水比1:3,研磨2次;并采用高压均质机,在60mpa高压均质一次。检测研磨混合物中粗蛋白含量1%,碳水化合物含量8%。

[0205]

步骤二、一次酶处理。调节步骤一所获得的研磨混合物的温度至70℃,按步骤一所测的碳水化合物质量分数的0.5%添加α淀粉酶、0.5%添加普鲁兰酶,酶解0.5h,降温至60℃,按步骤一所测的碳水化合物质量分数添加0.3%β淀粉酶、0.7%糖化酶,不添加蛋白酶,酶解1h。

[0206]

步骤三、灭酶、杀菌。在138℃温度下,保持15s。

[0207]

步骤四、无菌后均质。采用二级均质,均质压力30mpa,即可得到玉米汁。

[0208]

对比例2

[0209]

对比例2与实施例2相比,未进行酶处理,具体包括以下步骤:

[0210]

步骤一、前处理,采用新鲜甜玉米为原料进行脱粒,取1000g玉米粒,在90℃温度下,采用蒸汽直喷加热15min;采用剪切式研磨机,研磨料水比1:1.5,研磨2次;并采用高压均质机,在60mpa高压均质2次。经检测粗蛋白含量1.2%,碳水化合物含量9%。

[0211]

步骤二、杀菌。在142℃保持8s以杀菌。

[0212]

步骤三、无菌后均质。采用高压均质机进行二级均质,均质压力40mpa,即可得到玉米汁。

[0213]

对比例3

[0214]

本对比例3与实施例4相比,在二次酶处理时不添加蛋白脱酰胺酶、羧肽酶、氨肽酶,具体包括以下步骤:

[0215]

步骤一、前处理。采用干玉米粒为原料,取1000g干玉米粒,添加4000g水,在120℃温度下,加热10min;采用剪切式研磨机,研磨料水比1:4。研磨2次,并采用高压均质机在60mpa高压均质二次。经检测,研磨混合物中,粗蛋白含量0.8%,碳水化合物含量6%。

[0216]

步骤二、一次酶处理。调节温度至60℃,按步骤一所测的研磨混合物中碳水化合物质量分数的0.8%添加α淀粉酶、0.6%添加β淀粉酶、0.6%添加普鲁兰酶,按步骤一所测的蛋白质量分数的2%添加脯氨酸内切酶,同时酶解3h;然后用食品级氢氧化钠调节ph至8.5,按步骤一所测的蛋白质量分数的2%添加碱性蛋白酶,继续酶解2h。

[0217]

步骤三、灭酶。在95℃温度下,保持10min进行灭酶。

[0218]

步骤四、二次酶处理。用柠檬酸调节ph至6.0,按步骤一所测的碳水化合物含量的1%添加葡萄糖基转移酶,在60℃温度下,酶解2h。

[0219]

步骤五、灭酶。采用氢氧化钠调节ph至7.5,在95℃温度下保持20min灭酶。

[0220]

步骤六、杀菌。在142℃温度下保持10s以杀菌。

[0221]

步骤七、无菌后均质。采用高压均质机进行二级均质,均质压力40mpa,即可得到玉米汁。

[0222]

对比例4

[0223]

步骤一、前处理。采用新鲜甜玉米为原料进行脱粒,取1000g玉米粒,在120℃温度下,蒸汽直喷加热3min;采用剪切式研磨机,研磨料水比1:3,研磨2次。并采用高压均质机,在60mpa高压均质2次,至粒径d90《90μm;经检测,研磨混合物中,粗蛋白含量1.2%,碳水化合物含量9%。

[0224]

步骤二、一次酶处理,调节温度至60℃,按步骤一所测的碳水化合物含量的1%添加α淀粉酶,酶解1h,然后按步骤一所测的蛋白质量分数的1%添加中性蛋白酶,酶解1h。

[0225]

步骤三、杀菌。在142℃温度下保持8s以杀均。

[0226]

步骤四、无菌后均质。采用高压均质机进行二级均质,均质压力40mpa,即可得到玉米汁。

[0227]

对比例5

[0228]

采用新鲜黑糯玉米为原料,在一次酶处理中分步添加不同淀粉酶进行酶解,在一次酶处理中未添加蛋白酶。与实施例1相比不同的是,在一次酶处理中添加蛋白质谷氨酰胺酶。具体包括以下步骤:

[0229]

步骤一、前处理。采用新鲜黑糯玉米为原料进行脱粒,取1000g玉米粒,在90℃温度下,微波加热25min;采用剪切式研磨机,研磨料水比1:3,研磨2次;并采用高压均质机,在60mpa高压均质一次;检测所得研磨混合物中粗蛋白含量为1%,碳水化合物含量为8%。

[0230]

步骤二、一次酶处理。调节步骤一所获得的研磨混合物的温度至70℃,按步骤一所测的碳水化合物质量分数的0.5%添加α淀粉酶、0.5%添加普鲁兰酶,酶解0.5h,降温至60℃,按步骤一所测的碳水化合物质量分数的0.5%添加β淀粉酶、0.5%添加糖化酶,按步骤一所测的蛋白质量分数的2%添加蛋白质谷氨酰胺酶,酶解1h。

[0231]

步骤三、灭酶。在95℃温度下,保持10min进行灭酶。

[0232]

步骤四、二次酶处理。按步骤一所测的碳水化合物质量分数的1%添加葡萄糖基转移酶,在60℃下酶解2h。

[0233]

步骤五、灭酶。采用碳酸钠调节步骤四所得产物的ph值至7.0,在95℃保持10min灭酶。

[0234]

步骤六、杀菌。在138℃温度下保持15s以杀菌。

[0235]

步骤七、无菌后均质。采用高压均质机进行二级均质,均质压力30mpa。即可得到玉米汁。

[0236]

测试例

[0237]

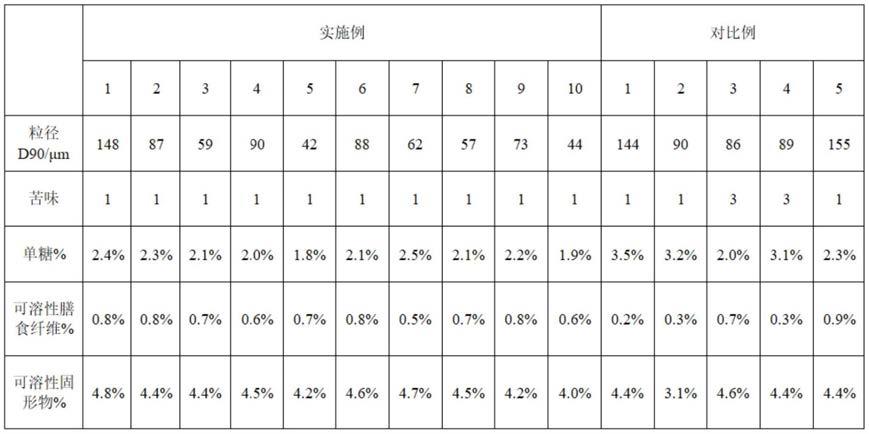

以上实施例1-10与对比例1-5粒径分布、苦味进行检测;另将以上实施例与对比例调整至总固形物6%并200目过滤,对产品中的滤液可溶性固形物含量、单糖和可溶性膳食纤维占比进行检测。粒径分布检测采用激光粒径检测仪;苦味按照战旭梅等发表的文章(战旭梅,刘萍,祁兴普,等.不同脱苦方法对玉米活性肽苦味脱除效果的研究[j].食品研究与开发,2020,41(13):161-166)中的方法进行评估,从1到6为无苦味至苦味很重;葡萄糖及膳食纤维含量采用国标检测方法,可溶性固形物浓度采用手持折光仪。实施例1、实施例5分别与对比例5等进行稳定性比较,稳定性比较采用37℃恒温箱静置7天后观察。

[0238]

实施例1-10与对比例1-5具体检测结果如下表1。

[0239]

表1:

[0240][0241]

对比例1相比实施例1,差异为对比例1仅水解了淀粉,其余工艺及参数相同。实施例1的可溶性膳食纤维含量为对比例1的400%,单糖含量则降低了31%。

[0242]

对比例2相比实施例2,差异为对比例2完全不水解,其余工艺及参数相同。实施例2的可溶性膳食纤维含量为对比例2的267%,可溶性固形物含量较对比例2高42%。

[0243]

实施例9相比实施例3,差异为实施例9为先均质后杀菌,终产品粒径检测发现,实施例3的d90=59μm,而实施例9的粒径则为73μm,因此,将先杀菌后均质作为本发明更优选的实施方案。

[0244]

对比例3相比实施例4,差异为对比例二次酶处理时未添加第三酶组分,可尝出苦味。

[0245]

对比例4为现有技术中双酶酶解方案,可尝出苦味。

[0246]

另,实施例10相比实施例5,差异为第二次酶解后灭酶后再调整ph,其粒径变化不大,可溶性固形物含量略有下降。稳定性观察发现,实施例10样品上层略有析水,实施例5则无明显分层。

[0247]

对比例5相比对实施例1,差异为蛋白质谷氨酰胺酶在第一次酶解时即添加,其粒径有所增加,且可溶性固形物含量下降。稳定性观察发现,对比例5上层析水较实施例1严重,且有颗粒团聚现象。

[0248]

以上示例性实施方式所呈现的描述仅用以说明本发明的技术方案,并不想要成为毫无遗漏的,也不想要把本发明限制为所描述的精确形式。显然,本领域的普通技术人员根据上述教导做出很多改变和变化都是可能的。选择示例性实施方式并进行描述是为了解释本发明的特定原理及其实际应用,从而使得本领域的其它技术人员便于理解、实现并利用本发明的各种示例性实施方式及其各种选择形式和修改形式。本发明的保护范围意在由所附权利要求书及其等效形式所限定。

[0249]

产业上的可利用性

[0250]

本发明提供的玉米汁的制备方法适用于高淀粉含量且蛋白稳定性不佳的玉米汁的生产加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1