一种烟草提取物的制备工艺以及烟草提取物的应用的制作方法

1.本发明涉及烟草领域,特别涉及一种烟草提取物的制备工艺以及烟草提取物的应用。

背景技术:

2.加热卷烟是通过加热但不燃烧烟草的方式,输送烟碱和烟草特征香气,以达到传统卷烟的抽吸效果。同时,还降低了主流烟气中焦油和有害物质的释放量,是未来烟草市场发展的重要趋势。但是,由于加热方式的不同,加热卷烟的加热温度在200~500度左右,在这个温度下加热卷烟还无法提供类似于传统卷烟令人满意的烟雾量和香气感受。

3.加热卷烟的发烟机制表明添加烟草香味物质比传统卷烟重要很多,目前国内在加热卷烟的研究工作多集中在加热卷烟的制备技术,分析检测技术等方面,关于加热卷烟使用的添加剂特别是烟草香味成分的研究还处于起步阶段。

4.传统卷烟中添加的一般为烟草提取物,即对烟草进行提取,获得的一种水提物或醇提物。该类烟草提取物中含有较多的高分子成分,而真正需要的香味成分含量较低,若要运用在加热不燃烧型卷烟时,例如电加热卷烟,由于温度相比于燃烧型卷烟温度较低,加热时无法将烟草提取物中的香味有效释放,并不能带来有益的效果。为此,往往需要加入较多的烟草提取物,然而对于加热不燃烧型的烟草薄片来说,加大传统烟草提取物的加入量较为困难。

5.另外,烟草本身含有丰富的成分,但目前烟草的提取物产品成分较为复杂,在加热卷烟中利用率较低。

技术实现要素:

6.本发明目的在于提供一种烟草提取物的制备工艺,用以解决上述问题。

7.本发明的实施方式公开了一种烟草提取物的制备工艺,包括以下步骤:混料:将烟草原料与碱液混合,获得固液混合料,其中该固液混合料的ph值≥8;提取和分离:将上述固液混合料加入超临界co2萃取设备中进行提取和分离,其中超临界co2萃取设备包括萃取釜、第一分离釜、第二分离釜和第三分离釜,固液混合料进入萃取釜进行提取,获得提取液;之后提取液再依次进入第一分离釜、第二分离釜和第三分离釜进行分离;通过第一分离釜分离出蜡脂,通过第二分离釜分离出香料,通过第三分离釜分离出烟碱。

8.本发明中碱液作为夹带剂,可对固液混合料的ph值进行调节,进而调节了固液混合料的极性,可对后续超临界二氧化碳的萃取过程起到调节作用。也正是由于碱液的加入,使得通过调节二氧化碳的压力和温度,即可实现对烟草中蜡脂、香料和烟碱的相互分离。

9.现有技术中对于烟草提取物中有效成分的提取往往是混合物,纯度较低,或者即使分离出特定的成分后,剩余的物质往往废弃不用,造成浪费。特别是蜡脂类物质,由于在燃烧型烟草中无法混合均匀,一直未被有效利用。发明人发现,蜡脂类物质适于加入到烟草薄片中,例如再造烟叶类烟草薄片的制作中,可加入蜡脂类物质搅拌混合均匀,对烟草的包

润和香气协调性都有促进作用。

10.尽管超临界co2萃取技术在提取领域有所应用,但是即使将现有的超临界co2萃取技术运用在烟草的提取中,也无法对蜡脂类物质、香味物质和烟碱成分同时进行提取和分离。而采用额外的提取和分离的技术配合超临界co2萃取技术使用,无疑增加的步骤和成本,且分离效果也不佳。

11.超临界萃取设备中,通过控制萃取釜和分离釜压力和温度的不同,对产品进行有效的提取和分离。本发明的萃取釜首先对烟草中的有效成分进行提取,获得提取液,该提取液中包含蜡脂、香料和烟碱。之后提取液首先通过第一分离釜,在第一分离釜中具有设定的压力和温度,使得超临界二氧化碳具有特定的性质,能够分离出蜡脂存留于第一分离釜中,而香料和烟碱随二氧化碳一同流入到第二分离釜中。第二分离釜具有相对于第一分离釜中不同的压力和温度,使得香料析出留存于第二分离釜中,烟碱随二氧化碳一同流入到第三分离釜中。第三分离釜具有相对于第二分离釜中不同的压力和温度,且由于第三分离釜中压力较低,液态二氧化碳直接气化回收,剩余的烟碱留存于第三分离釜中。从而,本发明的烟草提取物的制备工艺,采用超临界萃取的方式,通过碱液的加入,使得烟草原料只需通过超临界萃取设备即可一次性完成对蜡脂、香料和烟碱的提取的分离,分别获得纯度较高的蜡脂、香料和烟碱。

12.本发明的超临界co2萃取设备中,第一分离釜、第二分离釜和第三分离釜中的压力分别记为p0、p1、p2和p3,且满足:p0≥p1≥p2>p3。即,萃取釜的压力不小于第一分离釜中的压力,第一分离釜中的压力不小于第二分离釜中的压力,第二分离釜中的压力大于第三分离釜中的压力,也就是存在相邻的两个反应釜中的压力相等的情况,且需满足第三分离釜的压力最小,从而二氧化碳能够从第三分离釜中逸出。另外,本发明的萃取釜、所述第一分离釜、第二分离釜和第三分离釜中的压力也可以是依次递减的,温度可以是依次递减,也可以相等,或者在其它实施例中,根据烟草原料的不同,温度从萃取釜,第一分离釜,第二分离釜到第三分离釜存在温度升高的情况。可根据不同烟草成分的提取和分离效果选择较为合适的压力和温度。

13.具体地,本发明的超临界萃取反应中,萃取釜内压力可选在15~50mpa范围内,包含15mpa和50mpa,相应地温度可选在40~80摄氏度的范围内,包含40摄氏度和80摄氏度。第一分离釜内的压力可选在10~20mpa范围内,包含10mpa和20mpa,其中温度可选在35~50摄氏度,包含35和50摄氏度。第二分离釜的压力可选在7~15mpa范围内,包含7mpa和15mpa,其中温度可选在30~45摄氏度,包含30和45摄氏度。第三分离釜的压力可选在5~10mpa范围内,包含5mpa和10mpa,其中温度可选在20~40摄氏度,包含20和40摄氏度。另外,萃取釜中进行萃取反应的流速为5~20l/h,整个萃取和分离过程的反应时间为3~15小时。上述萃取和分离的压力和温度范围能确保蜡脂、香料和烟碱的有效分离,适用于处理目前的各种烟草成分。实际可根据具体反应需求在满足上述范围内的条件下调节,从萃取釜,第一分离釜,第二分离釜到第三分离釜,温度可以是依次递减的,也可以是其它温度,可根据具体烟草成分进行调节,以确定最佳提取和分离条件。具体地,从萃取釜,第一分离釜,第二分离釜到第三分离釜,其压力和温度在上述设定的区间范围内即可,且萃取釜的压力p0、第一分离釜的压力p1、第二分离釜的压力p2和第三分离釜的压力p3满足:p0≥p1≥p2>p3。

14.优选地,萃取釜内压力为25~35mpa,温度为50~70摄氏度;第一分离釜内的压力

为10~15mpa,温度为35~45摄氏度;第二分离釜内的压力为7~10mpa,温度为30~40摄氏度;第三分离釜内的压力为5~7mpa,温度为25~35度。整个萃取和分离过程的反应时间为5~10小时。

15.发明人经过研究发现,对于采用本发明的制备工艺对烟草进行提取和分离,需要加入碱液的量为使得烟草原料和碱液混合后的ph值大于或等于8,能够明显提高超临界二氧化碳对蜡脂类物质的提取,并能明显提高对烟碱的有效提取和分离,从而实现对蜡脂、香料以及烟碱三类物质的同时提取和分离。本发明中烟草原料和碱液混合后的ph值适用于常温下的数值,同时由于本发明的操作过程在常规环境中进行,因此环境的改变对ph值变化不大,即便对于提取和分离过程中,温度对于ph值的变化影响也不大,或者说数值的变化对于ph值≥8的要求来说仅属于可以允许的误差范围。即,本发明要求的烟草原料和碱液混合后的ph值范围既可以适用于例如15~30摄氏度的常温环境,也可以适用于例如0~80摄氏度的环境,因此可直接以固液混合料的ph值≥8作为本发明烟草提取物的制备工艺的限定条件。

16.本发明的烟草提取物的制备方法适用于市面上的烟草原料,例如烤烟、晒烟、白肋烟、香料烟,等等

17.进一步地,上述碱液中碱可以为强碱氢氧化钠、氢氧化钾,也可以是中强碱,例如氢氧化钙、碳酸钠、碳酸钾、氢氧化铵(加入水中形成氨水),或者,也可以是上述几种碱的混合物,只要能够保证加入碱液均匀混合后,保证固液混合料ph≥8即可。加入的碱的碱性通常比烟碱高,从而能有效将烟碱提取和分离。

18.优选地,固液混合料ph值在8~11,包括8和11,能够具有更为优异的提取和分离效果,同时还能更好地避免香味成分的损失,防止碱盐结晶的析出。例如碱液为氢氧化钠溶液时控制ph值在8~11可防止碳酸钠的析出,碱液为氢氧化钾时可防止碳酸钾的析出。

19.优选地,本发明的碱液为氢氧化钠溶液。氢氧化钠的碱性比氢氧化钾弱,更能保留香料中香味成分,最终分离出来的香料香气更好,且相较于氨水更加稳定,使用起来更为方便。

20.优选地,氢氧化钠中氢氧化钠的质量分数为5~15%。进一步地,保持氢氧化钠溶液的质量分数为7~10%,可以更好地将烟草中的烟碱和蜡脂类游离出来,同时还不破坏烟草中的香料成分。另外,本发明将质量分数限定在5~15%,并结合固液混合料的ph值≥8,可以将混料步骤中所使用的碱液中的水控制在合理的体积内,从而既能保证搅拌均匀,也能避免过多不必要的成分提取到水中。

21.进一步地,上述混料步骤中,还包括将烟草原料与碱液混合后进行熟化,从而获得固液混合料,其中熟化时间为1~20小时。本发明的熟化过程例如可先将烟草粉末与碱液通过搅拌的方式均匀混合,搅拌时间例如为1~2小时,之后再静置,静置时间例如为1~10小时。整个熟化时间根据烟草原料性质确定合适的熟化时间,通常地,熟化时间可进一步为5~12小时。最终,获得的固液混合料的ph值稳定在设定的范围内。

22.进一步地,混料步骤还包括将烟草原料粉碎后与碱液混合,其中烟草原料粉碎后的粒径为40~300目。将烟草原料粉碎成颗粒能够促进烟草中有效成分的释放,提高提取效率。优选地,粉碎后的烟草原料粒径为80~200目。

23.通过上述制备方法,最终蜡脂主要存在于第一分离釜中,香料主要存在于第二分

离釜中,烟碱主要存在于第三分离釜中。进一步地,为了进一步提高分离效率,上述制备工艺还包括:在进行分离后,分离后的烟碱位于第三分离釜中,向第三分离釜中加入酸液,调节第三分离釜中物质的ph值至中性,再加入乙醇,形成混合物;收集第三分离釜中的该混合物,冷冻结晶,过滤,分别获得滤液和过滤固体。其中过滤固体为烟碱盐,滤液中还存在未从第二分离釜中分离出的少量香料。通过超临界萃取和分离的方式,能够分离出大部分的蜡脂、香料和烟碱,而将最后存在于第三分离釜中物质加酸液中和,使得分离出的烟碱形成烟碱盐,通过加乙醇的方式冷却析出,剩余在滤液中存在的少量香料也能进行收集,进一步提高香料的回收率以及烟碱的分离效率。另外,过滤的滤液可通过加热浓缩的方式获得剩余香料。

24.进一步地,上述酸液为有机酸液,相比于无机酸,有机酸更适用于对于烟碱的中和,获得更为稳定的烟碱盐。且有机酸酸性一般相对于无机酸酸性较弱,也能有利于保留滤液中的香味成分。更有选地,有机酸液中的有机酸选自苹果酸,乙酸,草酸,丁二酸,柠檬酸,苯甲酸,酒石酸,乙酰丙酸,水杨酸,硬脂酸,乳酸,软脂酸中的一种或几种。

25.更进一步地,有机酸液中有机酸的质量分数为10~50%。可以使得烟碱得到完全中和,得到稳定的烟碱有机酸盐,更有利于结晶。

26.进一步地,上述冷冻结晶的温度为-5~5度。冷冻结晶的时间例如为10~20小时,只要能完成固液分离即可。

27.本发明还提供了一种烟草提取物的应用,将上述烟草提取物的制备工艺获得蜡脂、香料和烟碱中的一种或多种应用于再造烟叶中。

28.采用超临界co2萃取设备进行烟草提取物的提取和分离,反应在低温下进行,使得香气成分不受损失,利用co2在不同压力和温度下性质的变化,将不同类型的烟草成分进行了分离和富集,减少了后处理过程,简化了操作步骤。获得的蜡脂、香料和烟碱纯度高,更方便使用。采用本发明的方法分离的蜡脂、香料和烟碱应用在再造烟叶中,其中香料应用在再造烟叶中,制成的加热不燃烧烟支香气更加充分;蜡脂应用于再造烟叶中,制成的加热不燃烧烟支中对烟草的包润和香气协调性都有促进作用,另外,再造烟叶的制造工艺也为蜡脂类物质添加到烟草中提供了合适的使用场景;烟碱应用在再造烟叶中,制成的加热不燃烧烟支具有更强的劲头感和满足感。

29.本发明还提供一种烟草提取物,该烟草提取物通过上述的烟草提取物的制备工艺制备得到。

附图说明

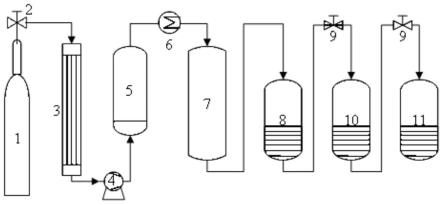

30.图1示出本发明具体实施例中进行烟草提取物制备的超临界co2萃取设备

31.附图标记说明:1.co2气瓶;2.控制阀;3.co2冷却器;4.超临界co2高压泵;5.co2储罐;6.co2加热器;7.萃取釜;8.第一分离釜;9单向阀;10.第二分离釜;11.第三分离釜

具体实施方式

32.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例一起介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明

介绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提供对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细节实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

33.为使本发明的目的、技术方案和优点更加清楚,下面对本发明的实施方式作进一步地详细描述。

34.图1为本发明具体实施例中进行烟草提取物制备的超临界co2萃取设备。co2气瓶1提供二氧化碳,打开控制阀2,通过co2冷却器3和超临界co2高压泵4将二氧化碳打入到co2储罐5中。将烟草原料粉碎加入到萃取釜7中,co2储罐5中的二氧化碳通过co2加热器6进入到萃取釜7中,液态二氧化碳作为萃取剂提取烟草粉末中的有效成分。通过控制单向阀9使得萃取剂携带有效成分依次进入第一分离釜8、第二分离釜10、第三分离釜11中进行分离。

35.以下将以具体实施例对比例对本发明的烟草提取物的制备工艺进行介绍。

36.实施例1

37.混料:将1000克烤烟烟叶粉碎到100目倒入容器中,例如混合釜中,加入质量分数为5%的氢氧化钠水溶液200克,搅拌2小时后,密闭静置5小时,获得的固液混合料的ph值为8.0。

38.提取和分离:将熟化后的固液混合料加入萃取釜7中,调节设备参数,反应压力25mpa,温度为50摄氏度,流速为10l/h,第一分离釜8的压力为10mpa,温度为35摄氏度,第二分离釜10的压力为7mpa,温度为30摄氏度,第三分离釜11的压力为5mpa,温度为25摄氏度,反应时间为10小时。分别接收三个分离釜中的产品,第一分离釜8中为粘稠状膏体,为烟草中蜡脂类组分,得到15克,在第三分离釜11中加入100克30%浓度(即酒石酸的质量分数为30%)的酒石酸水溶液,调节ph值至中性,再加入相当于混合液3倍体积量的无水乙醇,搅拌均匀后放入5度冷藏室中冷冻结晶12小时,将第三分离釜11中的混合提取物过滤,其中滤液浓缩后得到剩余香料,与第二分离釜10中分离的成分合并得到香料共30克。过滤固体为酒石酸烟碱,烘干后称重,得到烟碱盐51克。

39.实施例2

40.混料:将1000克烤烟烟叶粉碎到150目倒入混合釜中,加入质量分数为5%含量氢氧化钠水溶液300克,搅拌2小时后,密闭静置5小时,获得的固液混合料的ph值为8.4。

41.提取和分离:将熟化后的固液混合料加入萃取釜7中,调节设备参数,反应压力30mpa,温度为55摄氏度,流速为12l/h,第一分离釜8的压力为12mpa,温度为40摄氏度,第二分离釜10的压力为8mpa,温度为35摄氏度,第三分离釜11的压力为6mpa,温度为30摄氏度,反应时间为6小时。分别接收三个分离釜中的产品,第一分离釜8中为粘稠状膏体,为烟草中蜡脂类组分,得到20克,第三分离釜11中加入100克25%浓度(即水杨酸的质量分数为25%)的水杨酸水溶液,调节ph值至中性,再加入相当于混合液3倍体积量的无水乙醇,搅拌均匀后放入0度冷藏室中冷冻结晶12小时,将第三分离釜11中的混合提取物过滤,其中滤液浓缩后得到剩余香料,与第二分离釜10中分离的成分合并得到香料共35克。过滤固体为水杨酸烟碱,烘干后称重,得到烟碱盐55克。

42.实施例3

43.混料:将1000克晒烟烟叶粉碎到200目倒入混合釜中,加入质量分数为5%含量氢

氧化钠水溶液400克,搅拌2小时后,密闭静置7小时,获得的固液混合料的ph值为8.0。

44.提取和分离:将熟化后的固液混合料加入萃取釜7中,调节设备参数,反应压力30mpa,温度为50度,流速为10l/h,第一分离釜8的压力为12mpa,温度为40摄氏度,第二分离釜10的压力为8mpa,温度为35摄氏度,第三分离釜11的压力为5mpa,温度为30摄氏度,反应时间为7小时。分别接收三个分离釜中的产品,第一分离釜8中为粘稠状膏体,为烟草中蜡脂类组分,得到10克,在第三分离釜11中加入120克的50%浓度的酒石酸水溶液,调节ph值至中性,再加入相当于混合液5倍体积量的无水乙醇,搅拌均匀后放入0度冷藏室中冷冻结晶12小时,将第三分离釜11中的混合提取物过滤,其中滤液浓缩后得到剩余香料,与第二分离釜10中分离的成分合并得到香料共30克。过滤固体为酒石酸烟碱,烘干后称重,得到烟碱盐92克。

45.实施例4

46.混料:将1000克白肋烟烟叶粉碎到150目倒入混合釜中,加入质量分数为5%含量的碳酸钠水溶液200克,搅拌2小时后,密闭静置5小时,获得的固液混合料的ph值为8.2。

47.提取和分离:将熟化后的固液混合料加入萃取釜7中,调节设备参数,反应压力40mpa,温度为60摄氏度,流速为12l/h,第一分离釜8的压力为12mpa,温度为45摄氏度,第二分离釜10的压力为8mpa,温度为40摄氏度,第三分离釜11的压力为6mpa,温度为30摄氏度,反应时间为7小时。分别接收三个分离釜中的产品,第一分离釜8中为粘稠状膏体,为烟草中蜡脂类组分,得到11克,第三分离釜11中加入150克的40%浓度的酒石酸水溶液,调节ph值至中性,再加入相当于混合液5倍体积量的无水乙醇,搅拌均匀后放入5度冷藏室中冷冻结晶12小时,将第三分离釜11中的混合提取物过滤,其中滤液浓缩后得到剩余香料,与第二分离釜10中分离的成分合并得到香料共27克。过滤固体为酒石酸烟碱,烘干后称重,得到烟碱盐91克。

48.对比例1

49.将1000克烤烟烟叶粉碎到100目倒入混合釜中,加入200克水,搅拌2小时后,密闭静置5小时,获得的固液混合料的ph值为5.5。将固液混合料加入萃取釜7中,调节设备参数,反应压力25mpa,温度为50摄氏度,流速为10l/h,第一分离釜8的压力为10mpa,温度为35摄氏度,第二分离釜10的压力为7mpa,温度为30摄氏度,第三分离釜11的压力为5mpa,温度为25摄氏度,反应时间为10小时。分别接收三个分离釜中的产品,第一分离釜8中为粘稠状膏体,为烟草中蜡脂类组分,得到8克,在第三分离釜11中加入50克的30%浓度酒石酸水溶液,调节ph值为4,再加入混合液3倍体积量的无水乙醇,搅拌均匀后放入5度冷藏室中冷冻结晶12小时,将第三分离釜11中的混合提取物过滤,其中滤液浓缩后与第二分离釜10中分离的成分合并得到香料共25克。过滤固体为酒石酸烟碱,烘干后称重,得到烟碱盐23克。

50.从对比例1中可以看出,由于对比例1的混料步骤中没有加入碱液,仅以水作为夹带剂,导致最终分离后获得的蜡脂、香料和烟碱含量明显减少,其中获得的烟碱收率低于50%。这对于烟草提取物的制备工艺来说,增加了制备步骤,却不能获得足够质量的提取物,增加了制备成本。

51.应用试验

52.将通过上述实施例3所得烟草提取物按比例加入加热卷烟薄片配方中进行应用试验,采用辊压法进行烟草薄片的制备,烘干后切丝卷制成加热卷烟进行品吸,添加比例及感

官评价结果如下表1所示。其中,下述蜡脂、香料和烟碱添加的百分比为相对烟草薄片质量的百分比。另外,上述各种实施例获得的蜡脂、香料和烟碱都可以作为加热不燃烧烟草薄片的添加剂。

53.表1各组分添加比例和感官结果

[0054][0055]

由感官试验可以看出,添加超临界制备的烟草提取物产品可以很好的提升加热卷烟的品质,同时各个单一组分可以提供明确的抽吸效果,添加方式更为方便。

[0056]

以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1