混凝土预制构件成组立模用的自动抽芯机构的制作方法

1.本实用新型涉及一种混凝土预制构件成组立模,特别与混凝土预制构件成组立模中的抽芯机构有关,具体是一种混凝土预制构件成组立模用的自动抽芯机构。

背景技术:

2.现在成组立模常用的抽芯装置(抽芯机构)大多是由人工水平单独抽芯才能完成,效率比较低,需要的人员较多,构件质量不稳定。还有的抽芯装置结构复杂,工作不可靠。

3.相关专利文献:cn112776144a公开了一种全自动立模支抽芯模设备及其工作方法,全自动立模支抽芯模设备,包括立模主体和基础架,基础架上设置多组芯模支撑架,基础架包括横梁,每组芯模支撑架上端和/或下端通过第一滑动连接件与横梁滑动配合,以芯模间距为准调整第一滑动连接件使得所述芯模支撑架移动到相应位置后用顶丝固定在所述横梁上;芯模支撑架包括背板,背板位于横梁侧面且与固定部件连接;芯模底部连接支撑组件,支撑组件包括第二滑动连接件和主轴,芯模围绕主轴转动产生倾斜,第二滑动连接件和背板侧缘滑动配合;背板侧面设有倾斜预留槽,以使第二滑动连接件运动到倾斜预留槽时与背板侧缘至少部分分离;主轴下方连接有带动芯模沿着背板上下运动的第一动力装置。cn111531688 a公开了一种预制构件立模生产装置及其工作方法,预制构件立模生产装置,包括模台,所述模台用于放置模具框架,还包括至少一个竖直设置的芯模,所述模台固定连接有用于安装和拆卸所述芯模的机构,所述用于安装和拆卸所述芯模的机构包括供所述芯模沿着预定轨迹移动的轨道以及带动所述芯模移动的动力机构;在所述轨道上,所述芯模至少做上下运动,所述芯模还能够行进到以下状态:形成一个供清洁部件进入对所述芯模进行清理的空间。

4.以上这些技术对于如何使成组立模用的自动抽芯机构做到工作可靠,安装构件芯模便捷,抽芯方便,并未给出具体的指导方案。

技术实现要素:

5.本实用新型的目的在于提供一种混凝土预制构件成组立模用的自动抽芯机构,它工作可靠,安装构件芯模便捷,抽芯方便,从而节省人力物力。

6.为解决上述技术问题,本实用新型采用的技术方案如下:

7.一种混凝土预制构件成组立模用的自动抽芯机构,具有立模、若干个芯模、与立模的下部固定连接在一起的支架、与芯模一一相对应的若干个抽芯单元,其技术方案在于所述的混凝土预制构件成组立模用的自动抽芯机构还具有转轴、驱动转轴转动一定角度的执行装置,执行装置为液压摆动马达,转轴为花键轴或者是多边形轴,转轴由支架(上的耳板)限位支撑,每个所述抽芯单元皆具有背板、两块滑块、连接板、底部抽盒、液压油缸、两对销轴。上述背板固定在支架上,背板由纵向板和位于纵向板底部的呈相对设置的两块支撑板构成,纵向板的上部带有滑槽,纵向板上具有用于固定液压油缸的缸筒的定位座,两块支撑板的上端面皆具有用于支撑与液压油缸的活塞杆耳环连接的铰接轴的u形孔,两块支撑板

的左右两侧面皆具有用来和底部抽盒连接的一对限位孔。上述两块滑块皆由呈纵向设置的滑板、滑轨固定而成,滑板上具有用来与连接板和芯模固定连接的通孔,每块滑块的滑板的内侧面和背板的侧面相接触,滑轨伸入纵向板的滑槽中并与滑槽相配合。上述连接板具有呈纵向设置的两块板体、与液压油缸的活塞杆耳环连接的铰接轴,能绕两块板体转动的所述铰接轴安装于两块板体的中部并从两块板体的外侧面伸出而形成与两块支撑板的上端面的u形孔相配合的两个轴头,两块板体的上部皆具有用来连接滑块和芯模的轴孔,两块板体的底部切成连接板旋转后对连接板定位的斜面,两块板体的下部内侧各具有一个用来和底部抽盒连接的凸出轴而形成两个凸出轴,两个凸出轴呈相对设置。上述底部抽盒具有两块侧板、底板、端头连接板、齿条构成,两块侧板的中部皆具有与背板的支撑板连接的长条形限位槽,两块侧板的上部各具有一个用于和连接板上的凸出轴相配合的u形孔,底板的底面固定设置有齿条。固定轴同时穿过两块滑块上的通孔、连接板的两块板体上的轴孔、芯模上的连接孔而将两块滑块、连接板、芯模连接在一起,液压油缸的缸筒安装在定位座上,两对销轴分别穿过两块支撑板的左右两侧面的限位孔、两块侧板的限位槽而将两块支撑板与底部抽盒相连接;转轴上固定安装有与各抽芯单元上的齿条一一相对应的若干个齿轮,每个所述齿轮与其相对应的抽芯单元上的齿条相啮合,每根转轴连接一个执行装置。在芯模呈翻转状态时,两块滑块中的滑轨离开滑槽,铰接轴的两个轴头分别落座在两块支撑板的上端面的u形孔中,两个凸出轴分别落座在底部抽盒的两块侧板的上部的u形孔中,连接板的两块板体的底部的斜面由背板的纵向板限位。

8.上述技术方案中,优选的技术方案可以是:所述背板固定在支架上的结构最好是,背板通过水平移动机构固定在支架上,水平移动机构具有安装在支架上部的轮箱、安装在支架下部的导向板,轮箱具有两块护板、位于两块护板之间的两个滚轮、托辊,轮箱的两个滚轮安装在支架的上部横梁上,两块护板中的内侧护板与背板的纵向板相接触并固定在一起,两块护板中的外侧护板上设置用于抽芯单元调整到位后背板与支架定位的顶紧第一螺栓,顶紧第一螺栓与两块护板中的外侧护板螺纹连接,顶紧第一螺栓的螺杆前端顶住背板的纵向板;上述导向板具有凹字形弯折板、分别与弯折板的两个上边沿固定连接的两个边缘板,两个边缘板分别通过螺栓与背板的纵向板固定连接,弯折板上设置用于抽芯单元调整到位后背板与支架定位的顶紧第二螺栓,顶紧第二螺栓与弯折板螺纹连接,顶紧第二螺栓的螺杆前端顶住背板的纵向板。每块滑块中的滑轨最好为长方体形。背板上的两块支撑板的后侧面最好皆具有用来支撑转轴的倒着的u形孔,转轴在经过每个抽芯单元时,转轴皆由该抽芯单元中的背板上的两块支撑板的后侧面的倒着的u形孔支撑。转轴可以为花键轴(标准的花键轴),或者是多边形轴(可由一根或若干根截面形状是多边形的型钢制成,多边形轴的横截面为多边形或者正多边形)。转轴最好为正六边形轴,该正六边形轴为空心圆孔轴,正六边形轴的空心圆孔中挤入一根圆钢管,正六边形轴的壁厚h1与圆钢管的壁厚之比为1∶0.5~0.8。这样减轻了转轴的重量,设置圆钢管增加了转轴的刚度,转轴工作起来轻便、可靠,设备故障率降低。消除了先前转轴笨重、工作起来不可靠的弊端。

9.本实用新型具有立模、若干个芯模、与立模的下部固定连接在一起的支架、与芯模一一相对应的若干个抽芯单元、转轴、驱动转轴转动一定角度的执行装置,转轴由支架限位支撑,每个所述抽芯单元皆具有背板、两块滑块、连接板、底部抽盒、液压油缸、两对销轴。工作时,每个抽芯单元单独升降,液压油缸顶升,带动铰接轴(即油缸轴)连接板、滑块、芯模一

起升起,顶升到位后,浇筑混凝土。混凝土养护,达到强度后抽芯,液压油缸的活塞杆收缩,滑块带着芯模和连接板沿着滑槽下落。连接板中的两个凸出轴分别落座在底部抽盒的两块侧板的上部的u形孔中,铰接轴的两个轴头分别落座在两块支撑板的上端面的u形孔中,支架上所有的抽芯单元全部收回后,启动执行装置(液压摆动马达),液压摆动马达带动转轴旋转一定角度(比如可以是270

°

),转轴上的齿轮带动每个抽芯单元中底部抽盒上的齿条水平运动,底部抽盒带动连接板、滑块(已经脱开滑槽)、芯模绕着铰接轴转动,连接板的两块板体的底部的斜面由背板的纵向板限位,当连接板的斜面与背板贴实后,完成翻转动作。这样,本实用新型可以抽取多个混凝土构件的芯模,多个抽芯单元(抽芯装置)的间距可以随意调整,每个液压油缸单独控制一个抽芯单元,多组芯模可以同时翻转,便于清理芯模表面的混凝土残渣。经试验,本实用新型的芯模通过液压油缸的顶推能方便到位,一次调整可以使用多次,提高了工作效率。液压油缸收缩达到抽芯的目的,芯模能翻转,很方便清理芯模上面的混凝土残渣。

10.综上所述,本实用新型工作可靠,设备故障率低,安装构件芯模便捷,抽芯方便,从而节省了人力物力。

附图说明

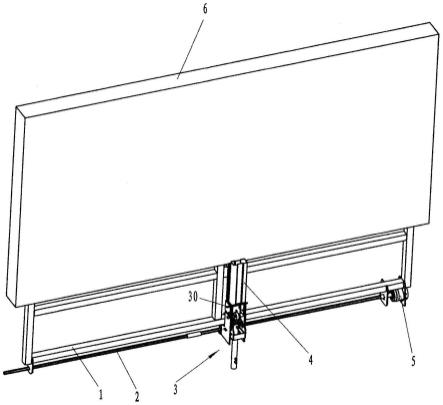

11.图1为本实用新型的结构示意图(立体图)。

12.图2为图1背面结构的示意图(立体图)。

13.图3为本实用新型在卸去立模、芯模后的结构示意图(立体图)。

14.图4为本实用新型中背板的结构示意图(立体图)。

15.图5为本实用新型中一块滑块的结构示意图(立体图)。

16.图6为本实用新型中连接板的结构示意图(立体图)。

17.图7为本实用新型中底部抽盒的结构示意图(立体图),图7中(a)为底部抽盒侧面结构的示意图,图7中(b)为底部抽盒底面结构的示意图。

18.图8为本实用新型中轮箱的结构示意图(立体图)。

19.图9为本实用新型中导向板的结构示意图(立体图)。

20.图10为本实用新型中转轴的横截面的结构示意图。

具体实施方式

21.为使本实用新型的发明目的、技术方案和优点更加清楚,下面将结合实施例对本实用新型的技术方案进行清楚、完整的描述。显然,所描述的实施例是本实用新型一部分实施例,而非全部实施例。基于本实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例1:如图1、图2、图3、图4、图5、图6、图7、图8、图9所示,本实用新型的混凝土预制构件成组立模用的自动抽芯机构具有立模6、若干个芯模4(芯模即混凝土构件上的孔成型模具)、与立模的下部固定连接在一起的支架1、与芯模一一相对应的若干个抽芯单元3、转轴2、驱动转轴转动一定角度的执行装置5。执行装置5为液压摆动马达,转轴2为花键轴或者是多边形轴。转轴2由支架1上的耳板限位支撑,每个所述抽芯单元3皆具有背板31、两块滑块32、连接板33、底部抽盒34、液压油缸35、两对销轴36。每个液压油缸单独控制一个抽

芯单元3,每个支架1上最多可以连接10个抽芯单元3,可以抽取多个混凝土构件的芯模,抽芯单元3的间距可调,数量可增减。每根转轴2配置一个执行装置5。多组(多个)芯模4可以同时翻转,便于清理芯模表面的混凝土残渣。支架1是由型材焊接而成的,支架1与立模6的下部固定连接在一起。

23.如图1、图2、图4所示,上述背板31固定在支架1上,背板31由纵向板311(纵向板可以是一块钢板)和位于纵向板底部的呈相对设置的两块支撑板314构成(所述纵向板和两块支撑板可以焊接在一起),纵向板311的上部带有滑槽312,滑块在滑槽里面滑动,纵向板311上具有用于固定液压油缸35的缸筒的定位座313,两块支撑板314的上端面皆具有用于支撑与液压油缸35的活塞杆耳环连接的铰接轴331的u形孔(铰接轴即油缸轴),两块支撑板314的左右两侧面皆具有用来和底部抽盒34连接的一对限位孔315,两块支撑板314的后侧面皆具有用来支撑转轴2的(倒着的)u形孔。

24.如图1、图2、图5所示,上述两块滑块32皆由呈纵向设置的滑板321(滑板可以是一块钢板)、滑轨322固定而成(二者可以是焊接而成),滑板321上具有用来与连接板和芯模固定连接的通孔323,每块滑块的滑板321的内侧面和背板31的侧面相接触,滑轨322伸入(滑入)纵向板的滑槽312中并与滑槽相配合(间隙配合)。

25.如图1、图2、图6所示,上述连接板33具有呈纵向设置的两块板体333(两块板体可以是两块钢板)、与液压油缸35的活塞杆耳环连接的铰接轴331(铰接轴即中间轴),能绕两块板体333转动的所述铰接轴331安装于两块板体333的中部并从两块板体的外侧面伸出而形成与两块支撑板的上端面的u形孔相配合的两个轴头,两块板体333的上部皆具有用来连接滑块32和芯模4的轴孔334(轴孔即圆孔),两块板体333的底部切成连接板33旋转后对连接板定位的斜面335(斜角,连接板旋转一定度数后对连接板定位),两块板体333的下部内侧各具有一个用来和底部抽盒34连接的凸出轴332而形成两个凸出轴332,两个凸出轴332呈相对设置。

26.如图1、图2、图7所示,上述底部抽盒34具有两块侧板341、底板342、端头连接板344、齿条345构成,两块侧板、底板、端头连接板由钢板焊接而成,两块侧板341的中部皆具有与背板的支撑板314连接的长条形限位槽343(限位槽即滑槽),两块侧板341的上部各具有一个用于和连接板上的凸出轴332相配合的u形孔,底板342的底面固定(可以是焊接)设置有齿条345。

27.如图1、图2、图3、图4、图5、图6、图7所示,固定轴30同时穿过两块滑块32上的通孔323、连接板的两块板体333上的轴孔334、芯模上的连接孔而将两块滑块32、连接板33、芯模4连接在一起,液压油缸35的缸筒安装在定位座313上,两对销轴36分别穿过两块支撑板314的左右两侧面的限位孔315、两块侧板341的限位槽343而将两块支撑板314与底部抽盒34相连接。转轴2上固定安装有与各抽芯单元上的齿条345一一相对应的若干个齿轮8(可以是多个齿轮),每个所述齿轮8与其相对应的抽芯单元上的齿条345相啮合,每根转轴2连接一个执行装置5。在芯模呈翻转状态时,两块滑块32中的滑轨322离开滑槽312,铰接轴331的两个轴头分别落座在两块支撑板314的上端面的u形孔中,两个凸出轴332分别落座在底部抽盒的两块侧板341的上部的u形孔中,连接板的两块板体的底部的斜面335由背板的纵向板311限位。

28.如图1、图2、图8、图9所示,上述背板31固定在支架1上的结构是,背板31通过水平

移动机构7固定在支架1上,水平移动机构7具有安装在支架上部的轮箱71、安装在支架下部的导向板72,轮箱71具有两块护板711、位于两块护板711之间的两个滚轮713、托辊714,轮箱的两个滚轮713安装在支架1的上部横梁上,两块护板711中的内侧护板与背板的纵向板311相接触(贴合)并固定在一起(固定方式可以是螺栓或者丝杆穿过滚轮中心和背板的纵向板固定),两块护板711中的外侧护板上设置用于抽芯单元调整到位后背板与支架定位的顶紧第一螺栓712,顶紧第一螺栓712与两块护板711中的外侧护板螺纹连接,顶紧第一螺栓的螺杆前端顶住背板的纵向板311。上述导向板72具有凹字形弯折板721、分别与弯折板的两个上边沿固定连接的两个边缘板722,导向板可以由一块钢板加工而成,两个边缘板722分别通过螺栓与背板的纵向板311固定连接,弯折板721上设置用于抽芯单元调整到位后背板与支架定位的顶紧第二螺栓723,顶紧第二螺栓723与弯折板721螺纹连接,顶紧第二螺栓的螺杆前端顶住背板的纵向板311。调整抽芯单元间距时,松开轮箱71中的顶紧第一螺栓712和导向板72中的顶紧第二螺栓723,推动背板,调整合适的间距,再将顶紧第一螺栓、顶紧第二螺栓拧紧。

29.如图1、图2、图3、图4、图5、图6、图7所示,上述驱动转轴转动一定角度的执行装置5选用液压摆动马达。转轴2通过液压摆动马达旋转270

°

,转轴2也可以通过人用扳手完成旋转,旋转270

°

完成翻转。每块滑块32中的滑轨322为长方体形(或者截面为弓形的几何体)。背板上的两块支撑板314的后侧面皆具有用来支撑转轴2的倒着的u形孔,转轴2在经过每个抽芯单元3时,转轴2皆由该抽芯单元中的背板上的两块支撑板314的后侧面的倒着的u形孔支撑。转轴2为花键轴(标准的花键轴),或者是多边形轴(可由一根或若干根截面形状是多边形的型钢制成),这样便于安装齿轮。

30.如图10所示,转轴2为正六边形轴,该正六边形轴为空心圆孔轴,正六边形轴的空心圆孔中挤入一根圆钢管2

′

,正六边形轴的壁厚h1与圆钢管的壁厚之比为1∶0.8。这样减轻了转轴2的重量,设置圆钢管增加了转轴2的刚度,转轴2工作起来轻便、可靠,设备故障率降低。消除了先前转轴笨重、工作起来不可靠的弊端。

31.本实用新型工作时,每个抽芯单元单独升降,液压油缸顶升,带动铰接轴331(铰接轴即油缸轴)连接板、滑块、芯模一起升起,具体是两块滑块32在液压油缸35顶升的作用下带动连接板33和芯模4沿着背板31上的滑槽312做竖直方向的向上运动,顶升到位后,浇筑混凝土。混凝土养护,达到强度后抽芯,液压油缸35的活塞杆收缩,两块滑块32带着芯模4和连接板33沿着滑槽312下落。连接板中的两个凸出轴332分别落座在底部抽盒的两块侧板341的上部的u形孔中,铰接轴331的两个轴头分别落座在两块支撑板314的上端面的u形孔中,支架上所有的抽芯单元全部收回后(芯模全部脱离底模最外轮廓,芯模全部抽出后),启动执行装置(液压摆动马达),液压摆动马达带动转轴旋转一定角度(比如可以是270

°

),转轴上的齿轮带动每个抽芯单元中底部抽盒上的齿条水平运动,底部抽盒带动连接板、滑块(已经脱开滑槽)、芯模绕着铰接轴(331)转动,连接板的两块板体的底部的斜面335由背板的纵向板311限位,当连接板的斜面与背板贴实后,完成翻转动作(液压马达带动转轴整体翻转)。翻转的目的是为了能够清理芯模上面的混凝土残渣,清理完成,芯模表面喷涂脱模剂,之后液压摆动马达复位,带动连接板等一起复位。开始下一轮的顶升和抽芯动作,重复油缸的升降,转轴的翻转、复位,完成每个构件的预制。这样,本实用新型可以抽取多个混凝土构件的芯模,多个抽芯装置的间距可以随意调整,每个液压油缸单独控制一个抽芯单元,

多组芯模可以同时翻转,便于清理芯模表面的混凝土残渣。经试验,本实用新型的芯模通过液压油缸的顶推能方便到位,一次调整可以使用多次,提高了工作效率。液压油缸收缩达到抽芯的目的,芯模能翻转,很方便清理芯模上面的混凝土残渣。本实施例中的抽芯机构可以单独使用,也可以设置多排抽芯机构,多排抽芯机构形成了一个矩阵。

32.与cn 112776144a所公开的技术方案(全自动立模支抽芯模设备及其工作方法,称为对比文件)相比,本实用新型的背板(31)与其结构不同,转轴2利用的是齿轮与齿条的传动,旋转方式是利用液压摆动马达实现的,自动化程度更高,转轴的横截面结构不同,与已有技术相比,本实用新型的工效提高了10%以上。

33.综上所述,本实用新型的以上实施例工作可靠,设备故障率低(设备故障率降低了13%以上),安装构件芯模便捷,抽芯方便,从而节省了人力物力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1