一种加弹机及其原丝线生产工艺的制作方法

1.本申请涉及纺织的技术领域,尤其是涉及一种加弹机及其原丝线生产工艺。

背景技术:

2.加弹机是一种可将涤纶,丙纶等无捻丝,通过假捻变形加工成为具有中弹、低弹性能的弹力丝的一种纺织机械。

3.加弹机包括原丝架、穿丝装置、加热装置、冷却装置、假捻装置以及收卷装置,在原丝架上放置原丝料,原丝料经过穿丝机构后送到加热装置进行加热处理,加热处理后的原丝料再传送给冷却装置,经过冷却装的降后再经过假捻装置。

4.针对上述中的相关技术,发明人认为存在缺陷是:原丝料在传送过程中,原丝料受到穿丝机构、加热架构等多个机构的拉扯传送,使得原丝料始终处理绷紧态,进而对原丝料造成一定拉伤,原丝料的拉伤后容易影响的原丝料质量。

技术实现要素:

5.为了提高原丝料在传送过程中松紧效果,以提高原丝料的加弹质量,本申请提供一种加弹机。

6.本申请提供的一种加弹机采用如下的技术方案:一种加弹机,包括上料机构、加热机构、冷却机构、假捻机构、定型机构、上油机构以及收卷机构;所述上料机构包括供原丝料转动放置的原丝筒子架,所述上料机构还包括对原丝料进行拉伸处理的拉伸件,所述拉伸件对原丝料进行拉伸处理;所述拉伸件包括设置在原丝筒子架顶部的拉伸架,所述拉伸架上设有对原丝料拉伸的拉伸辊轮,所述拉伸辊轮转动设置在拉伸架上。

7.通过采用上述技术方案,将原丝料放置在原丝筒子架上,原丝料经过上料机构的传送给加热机构进行加热处理,然后迅速的将原丝料传送给冷却机构进行冷却,利用热胀冷缩的远离使得原丝料迅速软化,进而提高原丝料在加弹过程中的弹性效果;原丝料冷却后传送给假捻机构进行假捻处理,假捻机构使得布料变得具有弹性,最后利用上油机构对原丝料进行上油,提高线料的抗拉性能,完成上油机构后采用收卷机构对原丝料进行收卷。

8.可选的,所述拉伸架上设有供拉伸辊转动的拉伸杆,所述拉伸杆上设有供拉伸辊轮转动的拉伸孔,所述拉伸辊轮的中心处设有对应拉伸孔的转动孔,所述拉伸孔内穿设有调节螺栓,所述拉伸辊轮的外周侧上设有供原丝线穿过的拉伸凹槽;所述拉伸架设有连接拉伸杆的第一转轴,所述第一转轴穿设在拉伸杆上,所述拉伸杆上设有供第一转轴穿设的圆柱块,所述圆柱块的轴线方向沿垂直拉伸杆的长度方向,所述第一转轴穿设在圆柱块的轴线内。

9.通过采用上述技术方案,利用转动设置的拉伸杆对原丝料进行拉扯处理,拉伸杆以第一转轴为轴点跳动一下后,原丝料在拉伸辊轮上进行拉伸,拉伸辊轮外圆周面上设有抵接凹槽,利用抵接凹槽能够防止原丝料脱落,同时具有提高原丝料在传送过程中的松紧

度,进而提高原丝料进行加弹处理的质量。

10.可选的,所述第一转轴与圆柱块可拆卸连接,所述圆柱块中心轴处设有供第一转轴穿设的圆柱孔,所述圆柱块外侧壁上设有连接孔,所述连接孔内螺纹连接有紧固螺栓;所述拉伸件还包括拉伸圆盘,所述拉伸圆盘的中心轴设有第二转轴,所述第二转轴转动设置在拉伸架上,所述拉伸圆盘的侧壁上设有异形凹槽,所述异形凹槽包括弧形凹槽与拉伸内凹槽,所述拉伸杆上远离拉伸辊轮的一侧设置有拉伸圆柱杆,所述拉伸圆柱杆滑移设置在异形凹槽内;所述拉伸辊轮设有多个,多个所述拉伸辊轮外圆周侧壁上设有抵接凹槽,所述拉伸架上设有带动第二转轴转动的电机。

11.通过采用上述技术方案,利用电机带动第二转轴转动,第二转轴转动后带动拉伸圆盘转动,拉伸内凹槽内拉伸圆柱杆沿拉伸内凹槽的滑移,在拉伸圆柱杆滑移到拉伸内凹槽时,拉伸杆将沿第一转轴跳动一次,实现拉伸辊轮对原丝料的拉扯,使得原丝料脱离绷紧状态,进而缓解了原丝料张紧程度,已达到对原丝料的保护效果。

12.可选的,所述上料机构还包括喂丝组件,所述喂丝组件包括固定原丝筒子架顶部的第一罗拉喂丝架所述喂丝组件还包括设在第一罗拉喂丝架上的罗拉器,所述罗拉器上设有罗拉辊与喂丝辊,所述喂丝辊设有多个,多个所述喂丝辊均与罗拉辊相切设置,且多个喂丝辊转动设置在罗拉器的侧壁上;所述喂丝辊上套设有皮层,所述皮层外周侧上设有喂丝凹槽,所述喂丝组件还包括设置在第一罗拉喂丝架顶部的升头杆。

13.通过采用上述技术方案,利用罗拉辊与喂丝辊相切的设置,使得原丝料向顶部输送,同时利用喂丝凹槽的设置,使得原丝料从喂丝凹槽中穿过,减小丝线与喂丝辊的摩擦损伤,达到对原丝线的保护效果,同时套设有的皮层进一步减小对原丝线摩擦损伤,提高原丝线加弹的弹性效果。

14.可选的,所述加热机构包括对原丝线进行加热处理的加热箱,所述加热箱内设有多个对原丝线进行加热处理的加热凹槽,所述加热箱侧壁上设有供原丝线进入加热箱内的入口,所述入口内设置有转动的圆环,所述圆环内壁上设置有陶瓷层;所述加热凹槽内设有对原丝线进行加热的加热孔,所述加热孔设置有多个。

15.通过采用上述技术方案,采用加热箱对原丝线进行加热处理,使得原丝料软化,便于后面对原丝料进行加弹处理,利用均匀分布加热孔对加热凹槽穿过的原丝线进行均匀加热,利用加热的方式使得线料迅速软化,进而减小加弹过程中由于线料太硬早晨线料崩断现象。

16.可选的,所述冷却机构包括冷却板与冷却柱,所述冷却板上设有供原丝线穿过的冷却凹槽,所述冷却柱外侧壁上设有螺旋凹槽;所述冷却柱竖直设置,所述冷却柱的顶部与底部均设有圆环,两个所述圆环设置在冷却柱长度方向两侧,所述冷却柱的中心轴处设置有冷却圆柱凹槽。

17.通过采用上述技术方案,利用冷却机构对进行加热后的原丝线料进行降温,防止残留在原丝线料上温度使得线料变得过软,采用的冷却机构降温处理,使得线料快速的进行热胀冷缩,使得线料保留部分韧性,进而便于对线料的加弹处理;利用螺旋凹槽提高原丝料与冷却柱的接触面积,提高原丝线料的冷却效果,冷却柱的顶部与底部均设有圆环,两个

圆环设置在冷却柱长度方向两侧,利用两个对称设置的圆环对原丝线进行约束处理,提高原丝线传送的稳定性。

18.可选的,所述假捻机构设置在冷却机构底部,所述假捻机构包括假捻器与定位器,所述假捻器包括假捻座,所述假捻座上设有多个竖直设置的假捻轴,多个所述假捻轴上均设有多个假捻圆盘,多个所述假捻圆盘相互交错设置;通过采用上述技术方案,假捻轴转动后将带动假捻轴上假捻圆盘转动,原丝线从多个假捻圆盘中穿过,利用多个转动假捻圆盘对原丝料进行加弹处理。

19.可选的,所述定位器包括竖直设置的定位杆,所述定位杆与假捻座固定设置,所述定位器还包括设置在定位杆顶部的定位支杆,所述定位支杆上设置有供原丝线穿过的u型块,所述u型块的内壁上设有圆弧层。

20.通过采用上述技术方案,利用定位杆的设置,对假捻器上的原丝先进一步的进行定位处理,同事采用定位支杆,使得u型块对准三个假捻轴的中心处,提高原丝料传送的稳定性,降低原丝料在传送过程中的磨损,进而提高了原料的加弹质量。

21.可选的,所述定型机构设置为第二喂丝罗拉组件,所述第二喂丝罗拉组件设置有多个;所述上油机构包括转动设置的添油辊,所述添油辊设有多个,所述上油机构还包括对原丝料进行上油处理的上油辊,所述上油辊转动在多个添油辊顶部;所述收卷机构包括收卷架,还包括转动设置在收卷架上的收卷辊。

22.通过采用上述技术方案,利用多个第二喂丝罗拉组件对原丝料进行定型处理,进而提高原丝料加弹质量;同时采用上油机构对加弹后的原丝料进行上油,进一步提高原丝料的弹性效果,最后通过收卷机构将上油结束的原丝料进行自动收卷处理。

23.第二方面,本申请提供的一种原丝线的加弹生产工艺,采用如下的技术方案:一种加弹机生产工,包括以下步骤:stop1:将多个绕制有原丝线的原丝筒子放置在原丝筒子架上,原丝筒子架上每两个原丝筒子设为一组,其中一个处于正在使用状态,另一个处于备用状态,放置完原丝筒子后,将原丝筒子上的原丝线头抽出;stop2:抽取的原丝线头传送到拉伸件上,原丝线头从拉伸辊轮的拉伸凹槽中穿过利用拉伸架内的电机带动第二转轴转动,第二转轴转动后带动拉伸圆盘转动,;stop3:滑移设置在拉伸内凹槽内拉伸圆柱杆在拉伸内凹槽中滑移,拉伸圆柱杆在拉伸内凹槽滑移时,拉伸杆将以第一转轴为中心跳动一次,进而实现对原丝料拉扯,缓解了整个原丝料始终处于绷紧转态;stop4:原丝料从拉伸辊轮上传送到喂丝组件上,利用喂丝组件将原丝料箱顶部传送,原丝料经过皮层上设有喂丝凹槽向顶部的升头杆方向传送,为了提高对原丝料的握持立,采用在喂丝凹槽上多绕几圈的办法来弥补;stop5:原丝料经过升头杆传送带到顶部的加热机构进行加热处理,原丝料从入口处进入到加热箱内,加热凹槽中设有加热孔对经过原丝料进行加热处理,为了避免和减少丝对热板表面的磨损和油剂的化学腐蚀,加热凹槽表面镀铬或喷涂陶瓷,加热凹槽的表面具备相当的光洁度以免损伤丝条;stop5.1:加热凹槽的几何形状与丝条高速行走时在加热凹槽内的稳定性有关,如加热凹槽与丝条接触面较平坦,则丝在高速行走时,容易向两旁滑动,使丝条受热不匀,弹

力丝的质量下降,因此加热凹槽的槽形一般设计成v或者u型;stop5.2:入口内设有转动的圆环,圆环内壁上设置有陶瓷层,通过转动设置的圆环以及设置的陶瓷层对穿过原丝线进行保护处理,减小传送过程中对原丝线质量的影响,利用加热机构对原丝料进行加热,提高原丝料的卷曲性与膨松性;stop6:原丝料经过加热机构处理后再利用冷却机构,利用冷却机构使得原丝线的刚性,利用冷却机构使得冷却板处于处零下80度,冷却板的长度设置为1.5米;stop7:冷却后将原丝料传送给假捻器进行捻丝,假捻器的作用是产生机械扭曲应力,以便变形加工,假捻圆盘的转向对丝条进行加捻和解捻,将每个假捻轴上的假捻圆盘呈阶梯状设置,且由上向下逐渐增大;stop8:原丝线经过假捻器处理,再经过多个第二喂丝罗拉进行传送,利用多个第二喂丝罗拉进一步提高对丝线的握持力,然后对丝线进行上油,利用上油辊给丝线加上适当的油剂,提高纤维的集束性,增加纤维的平滑性,改善纤维的抗静电性,最后再经过收卷机构对原丝线进行收卷。

24.综上所述,本申请包括以下至少一种有益技术效果:1.将原丝料经过上料机构的传送,送原丝筒子架上传送给加热机构,利用加热机构对原丝料进行加热处理,然后迅速的将原丝料传送给冷却机构进行冷却,利用热胀冷缩的远离使得原丝料迅速软化,进而提高原丝料在加弹过程中的弹性效果,原丝料冷却后传送给假捻机构,假捻机构对线料进行加弹处理,使得布料变得具有弹性,最后利用上油机构对原丝料进行上油,提高线料的抗拉性能,最后收卷机构对原丝料进行收卷;2.利用转动设置的拉伸杆对原丝料进行拉扯处理,拉伸杆以第一转轴为轴点跳动一下后,原丝料在拉伸辊轮上进行拉伸,拉伸辊轮外圆周面上设有抵接凹槽,利用抵接凹槽能够防止原丝料脱落,同时具有提高原丝料在传送过程中的松紧度,进而提高原丝料进行加弹处理的质量。

附图说明

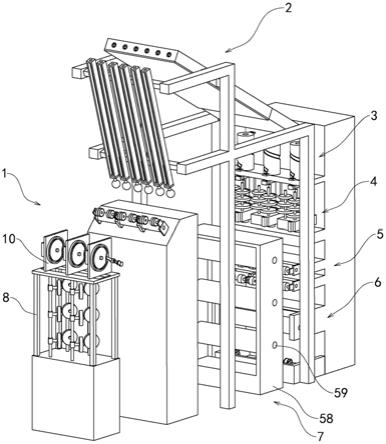

25.图1是本申请实施例的整体结构示意图;图2是本申请实施例的原丝筒子架整体结构示意图;图3是本申请实施例的拉伸件整体结构示意图;图4是本申请实施例的喂丝组件整体结构示意图;图5是图4中a处放大图;图6是本申请实施例的加热组件局部结构示意图;图7是本申请实施例的冷却组件局部结构示意图;图8是本申请实施例的定型机构整体结构示意图。

26.附图标记说明:1、上料机构;2、加热机构;3、冷却机构;4、假捻机构;5、定型机构;6、上油机构;7、收卷机构;8、原丝筒子架;9、拉伸件;10、拉伸架;11、拉伸辊轮;12、拉伸杆;、拉伸孔;14、转动孔;、调节螺栓;16、拉伸凹槽;17、第一转轴;18、圆柱块;19、圆柱孔;20、连接孔;21、紧固螺栓;22、拉伸圆盘;23、第二转轴;24、异形凹槽;25、弧形凹槽;26、拉伸内凹槽;27、拉伸圆柱杆;28、喂丝组件;29、第一罗拉喂丝架;30、罗拉器;31、罗拉辊;32、喂丝辊;33、皮层;34、喂丝凹槽;35、升头杆;36、冷却圆柱凹槽37、加热箱;38、加热凹槽;39、入口;

40、陶瓷层;41、加热孔;42、冷却板;43、冷却柱;44、螺旋凹槽;45、圆环;46、冷却凹槽;47、假捻器;48、定位器;49、假捻座;50、假捻轴;51、假捻圆盘;52、定位杆;53、定位支杆;54、u型块;、圆弧层;56、添油辊;57、上油辊;58、收卷架;59、收卷辊。

具体实施方式

27.以下结合附图1

‑

8对本申请作进一步详细说明。

28.实施例:本申请实施例公开一种加弹机。包括上料机构1、加热机构2、冷却机构3、假捻机构4、定型机构5、上油机构6以及收卷机构7。将原丝料放置在上料机构1上,原丝料经过上料机构1传送给加热机构2进行加热处理,利用热源对原丝料加热使得丝线软化,然后迅速的将原丝料传送给冷却机构3,对加热结束的原丝料进行冷却处理,使得原丝料快速的热胀冷缩,提高原丝料的卷曲性与膨松性。然后将冷却后的线料传送给假捻机构4进行假捻处理,并通过定型机构5对原丝料进行定型,最后利用上油机构6对原丝料表面进行上油,提高纤维的集束性,增加纤维的平滑性,改善纤维的抗静电性,并同时采用收卷机构7对其收卷,至此完成原丝料的加弹过程。

29.参考图2和图3,上料机构1包括原丝筒子架8,原丝筒子架8供原丝料放置,将多个原丝料转动放置在原丝筒子架8上,并将每个原丝料上线头抽出。上料机构1还包括对原丝料进行拉伸处理的拉伸件9,拉伸件9包括固定设置在原丝筒子架8顶部的拉伸架10,拉伸架10侧壁上设有第一转轴17与第二转轴23,第一转轴17上设有可拆卸连接的拉伸杆12,拉伸杆12上设有供第一转轴17穿设的圆柱块18,圆柱块18的中心轴线方向与拉伸杆12的长度方向垂直设置,圆柱块18中心轴处设有供第一转轴17穿设的圆柱孔19。同时圆柱块18的外壁上设有连通圆柱孔19的连接孔20,连接孔20内设有螺纹连接的紧固螺栓21,利用连接孔20与紧固螺栓21的设置,使得圆柱块18与第一转轴17可拆卸连接,进而便于调节拉伸杆12在第一转轴17上的位置。

30.参考图2和图3,拉伸杆12上设有供拉伸辊轮11转动的拉伸孔,拉伸辊轮11的中心处设有转动孔14,拉伸孔内穿设有

·

调节螺栓,调节螺栓穿过拉伸孔与转动孔14,利用调节螺栓便于调节拉伸辊轮11位置,使得原丝料处于合适位置进行传送干,拉伸辊轮11的外周侧上设有供原丝线穿过的拉伸凹槽16,利用拉伸凹槽16的设置,使得原丝料从拉伸凹槽16中穿过,进而防止了原丝料从拉伸辊轮11上脱落。

31.参考图2和图3,拉伸件9还包括固定设置在第二转轴23上的拉伸圆盘22,拉伸圆盘22的侧壁上设置有异形凹槽24,拉伸杆12上靠近异形凹槽24的一侧设置有拉伸圆柱杆27,异形凹槽24包括弧形凹槽25与拉伸内凹槽26,拉伸圆柱杆27卡接在异形凹槽24中。拉伸架10内设有带动第二转轴23转动的电机,电机带动第二转轴23转动并带动拉伸圆盘22转动,滑移设置在与拉伸内凹槽26内拉伸圆柱杆27在与拉伸内凹槽26中滑移,在拉伸圆柱杆27滑移到与拉伸内凹槽26时,拉伸杆12将沿第一转轴17跳动一下,完成对原丝料拉扯,缓解了整个原丝料始终处于绷紧转态。拉伸辊轮11设置在拉伸杆12上远离拉伸圆柱27的一侧,同时拉伸辊轮11设置有多个,多个拉伸辊轮11用来与原丝线进行抵接拉伸处理。拉伸杆12在跳动一下后,原丝料在拉伸辊轮11上进行拉伸,提高原丝料在传送过程中的松紧度,进而提高原丝料进行加弹处理的质量。

32.参考图4和图5 ,上料机构1还包括喂丝组件28,喂丝组件28设置在原丝筒子架8一侧的第一罗拉喂丝架29,还包括设置在第一罗拉喂丝架29上的罗拉器30,罗拉器30上设有罗拉辊31与多个喂丝辊32,单个罗拉辊31上配有两个转动连接的喂丝辊32,原丝料从的罗拉辊31与喂丝辊32相切面穿过,利用罗拉辊31与相切喂丝辊32使得原丝料向上输送,喂丝辊32上设置有喂丝凹槽34,喂丝凹槽34供丝线穿过,减小丝线与喂丝辊32的摩擦损伤,同时在喂丝辊32上套设有皮层33,利用皮层33进一步减小对原丝线摩擦损伤,以此提高原丝线加弹的弹性效果。

33.参考图4和图6,喂丝组件28还包括在第一罗拉喂丝架29顶部的升头杆35,利用升头杆35将多个丝线向顶部传送。加热机构2设置在升头杆35的顶部,加热机构2包括对原丝线进行加热处理的加热箱37,加热箱37内设有多个对原丝线进行加热处理的加热凹槽38,加热箱37的外侧壁上设有供原丝线穿过入口39,入口39内转动设置有圆环45,圆环45的内壁上设置有陶瓷层40,利用光滑的陶瓷层40,减小传送过程中对原丝先造成的损伤。加热凹槽38的底部上设有均匀分布的加热孔41,利用均匀分布加热孔41对加热凹槽38穿过的原丝线进行均匀加热,利用加热的方式使得线料迅速软化,进而减小加弹过程中由于线料太硬早晨线料崩断现象。

34.参考图6和图7,原丝线料经过加热机构2后传送到冷却机构3进行冷却处理,利用冷却机构3对进行加热后的原丝线料进行降温,防止残留在原丝线料上温度使得线料变得过软,采用的冷却机构3降温处理,使得线料快速的进行热胀冷缩,使得线料保留部分韧性,进而便于对线料的加弹处理。冷却机构3包括供原丝料穿过的冷却板42,冷却板42顶部设置有冷却凹槽46,原丝料经过冷却凹槽46进行快速的物理降温。冷却机构3还包括进一步对原丝原料进行降温处理的冷却柱43,冷却柱43外壁上设有螺旋凹槽44,利用螺旋凹槽44提高原丝料与冷却柱43的接触面积,提高原丝线料的冷却效果。冷却柱43的顶部与底部均设有圆环45,两个圆环45设置在冷却柱43长度方向两侧,利用两个对称设置的圆环45对原丝线进行约束处理,提高原丝线传送的稳定性。冷却柱43的中心轴处设置有冷却圆柱凹槽36,冷却圆柱凹槽36内用于放置冷却液,利用冷却液使得冷却柱43降温,提高原丝线的刚性。

35.参考图8,假捻机构4设置在冷却机构3底部,从圆环45处落下的原丝先将传送带到假捻机构4上进行假捻加弹处理,假捻机构4包括假捻器47与定位器48,假捻器47包括固定设置的假捻座49,假捻座49上设有多个转动设置假捻轴50,多个假捻轴50上均设置有多个固定设置假捻圆盘51,且多个假捻轴50上假捻圆盘51相互交错设置。假捻轴50转动后将带动假捻轴50上假捻圆盘51转动,原丝线从多个假捻圆盘51中穿过,利用多个转动假捻圆盘51对原丝料进行加弹处理。

36.参考图8,定位器48包括定位杆52,定位杆52的底部竖直设置在假捻座49上,同时定位器48还包括设置在定位杆52顶部的定位支杆53,定位支杆53上设有供原丝穿过的u形块,利用定位支杆53使得u形块设置在三个假捻轴50顶部的中心处,使得原丝料从假捻轴50的中心处穿过,降低设备对原丝料的损伤,同时u型块54内壁上设有对原丝线进行保护作用圆弧层,利用圆弧层的设置,进一步提搞对丝线的保护效果。

37.参考图8,定型机构5设置为第二喂丝罗拉组件以及第三喂丝罗拉组件,上油机构6包括添油辊56与上油辊57,添油辊56设置有多个且上油辊57转动设置在添油辊56顶部,同时添油辊56与多个添油辊56相切设置,原丝料从上油辊57底部穿过,实现自动上油的效果,

加弹后原丝料上油后,能够提高原丝料使得弹性效果。收卷机构7包括收卷架58以及转动设置在收卷架58上的收卷辊59,利用转动设置的收卷辊59对加弹结束的原丝料进行收卷处理。

38.本申请实施例一种加弹机的实施原理为:将原丝料经过上料机构1的传送,使得原丝料传送给加热机构2,利用加热机构2对原丝料进行加热处理,然后迅速的将原丝料传送给冷却机构3进行冷却,利用热胀冷缩的远离使得原丝料迅速软化,进而提高原丝料在加弹过程中的弹性效果,原丝料冷却后传送给假捻机构4,假捻机构4对线料进行加弹处理,使得布料变得具有弹性,最后利用上油机构6对原丝料进行上油,提高线料的抗拉性能,最后收卷机构7对原丝料进行收卷。

39.本申请实施例还公开了一种原丝线的加弹生产工艺,包括以下步骤:stop1:将多个绕制有原丝线的原丝筒子放置在原丝筒子架上,原丝筒子架上每两个原丝筒子设为一组,其中一个处于正在使用状态,另一个处于备用状态,放置完原丝筒子后,将原丝筒子上的原丝线头抽出;stop2:抽取的原丝线头传送到拉伸件上,原丝线头从拉伸辊轮的拉伸凹槽中穿过利用拉伸架内的电机带动第二转轴转动,第二转轴转动后带动拉伸圆盘转动,;stop3:滑移设置在拉伸内凹槽内拉伸圆柱杆在拉伸内凹槽中滑移,拉伸圆柱杆在拉伸内凹槽滑移时,拉伸杆将以第一转轴为中心跳动一次,进而实现对原丝料拉扯,缓解了整个原丝料始终处于绷紧转态;stop4:原丝料从拉伸辊轮上传送到喂丝组件上,利用喂丝组件将原丝料箱顶部传送,原丝料经过皮层上设有喂丝凹槽向顶部的升头杆方向传送,为了提高对原丝料的握持立,采用在喂丝凹槽上多绕几圈的办法来弥补;stop5:原丝料经过升头杆传送带到顶部的加热机构进行加热处理,原丝料从入口处进入到加热箱内,加热凹槽中设有加热孔对经过原丝料进行加热处理,为了避免和减少丝对热板表面的磨损和油剂的化学腐蚀,加热凹槽表面镀铬或喷涂陶瓷,加热凹槽的表面具备相当的光洁度以免损伤丝条;stop5.1:加热凹槽的几何形状与丝条高速行走时在加热凹槽内的稳定性有关,如加热凹槽与丝条接触面较平坦,则丝在高速行走时,容易向两旁滑动,使丝条受热不匀,弹力丝的质量下降,因此加热凹槽的槽形一般设计成v或者u型;stop5.2:入口内设有转动的圆环,圆环内壁上设置有陶瓷层,通过转动设置的圆环以及设置的陶瓷层对穿过原丝线进行保护处理,减小传送过程中对原丝线质量的影响,利用加热机构对原丝料进行加热,提高原丝料的卷曲性与膨松性;stop6:原丝料经过加热机构处理后再利用冷却机构,利用冷却机构使得原丝线的刚性,利用冷却机构使得冷却板处于处零下80度,冷却板的长度设置为1.5米;stop7:冷却后将原丝料传送给假捻器进行捻丝,假捻器的作用是产生机械扭曲应力,以便变形加工,假捻圆盘的转向对丝条进行加捻和解捻,将每个假捻轴上的假捻圆盘呈阶梯状设置,且由上向下逐渐增大;stop8:原丝线经过假捻器处理,再经过多个第二喂丝罗拉进行传送,利用多个第二喂丝罗拉进一步提高对丝线的握持力,然后对丝线进行上油,利用上油辊给丝线加上适当的油剂,提高纤维的集束性,增加纤维的平滑性,改善纤维的抗静电性,最后再经过收卷

机构对原丝线进行收卷。

40.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1