一种注塑件丝印装置的制作方法

1.本实用新型涉及丝印设备技术领域,尤其涉及一种注塑件丝印装置。

背景技术:

2.批头是组合式螺丝刀或者电动螺丝刀上可拆卸的螺丝刀头,成套出售的螺丝刀包装盒里通常会配备多个不同规格型号的批头,这些批头放置在包装盒内专用的注塑件内,注塑件上通过丝网印刷标注不同规格型号的标识,或者标注商标等信息。

3.现有授权公告号为cn2156018的实用新型专利公开了一种台式丝网印刷机,包括滑动架驱动电机外,丝网架上还装有一个丝网架驱动电机,通过此驱动电机轴与机座之间的曲柄摇杆机构,驱动丝网架抬起和压下。丝网架和滑动架上都分别装有刮板和丝网框安装座,机座上设置有安装平印平台的安装座。

4.采用上述技术方案来对注塑件印刷标识,将注塑件放置到安装座上,然后丝网架自动压下进行印刷。但是上述技术方案需要人工进行上下料过程,印刷效率低、使用不便。

技术实现要素:

5.本实用新型的目的是提供一种注塑件丝印装置,能够将注塑件自动上料到模孔中并在丝印结束后自动下料,使用便捷,工作效率高。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:

7.一种注塑件丝印装置,包括机架,所述机架上设置有网板架,所述机架上还滑移设置有印刷架,所述机架上设置有驱动印刷架移动的驱动机构,所述印刷架上固定设置有第一气缸,所述第一气缸的活塞杆端固定设置有刮板;所述机架上还转动设置有异形的转轴,所述转轴上滑移设置有物料盘,所述物料盘上设置有若干定位模,所述定位模上贯穿开设有用于安装注塑件的模孔,所述模孔上边缘成型有倒角,所述模孔的底部设置有可开合的支撑机构,所述机架上还设置有驱动转轴间歇转动的间歇转动机构,所述机架上还设置有驱动物料盘上下移动的顶升机构;所述物料盘远离顶杆的一侧设置有料槽,所述料槽固定于机架上且倾斜设置,所述料槽的下端设置有夹持机构。

8.通过采用上述技术方案,使用时工人需将注塑件按照顺序码放在料槽中,最下侧的注塑件受夹持机构夹持,之后物料盘在间歇转动机构与顶升机构的驱动下进行转动、上下运动的循环,物料盘每次转动后均能够使其中一个定位模位于料槽的下方、其中一个定位模位于网板架的下方,之后物料盘上移,夹持机构打开所夹持的注塑件,该注塑件落入到模孔中;之后物料盘下移,夹持机构重新将料槽中的注塑件夹持避免料槽中的注塑件掉落。物料盘重复上述的过程,位于模孔中的注塑件转移到网板架的下方并完成印刷,继续重复上述过程,位于模孔中的注塑件到达下料区,此时支撑机构释放注塑件,使注塑件从模孔中落下。上述技术方案能够对注塑件进行自动的上下料,使用便捷且印刷的效率高。

9.本实用新型进一步设置为:所述间歇转动机构包括固定于印刷架上的直齿条,所述机架上转动设置有与直齿条啮合的传动齿轮,所述机架上设置有弧形的导轨,所述导轨

内滑移设置有与传动齿轮啮合的弧形齿条,所述弧形齿条远离传动齿轮的一侧铰接设置有第一棘爪,所述第一棘爪与弧形齿条之间固定连接有第二弹簧,所述物料盘的下侧固定设置有棘轮,所述第一棘爪与棘轮啮合。

10.通过采用上述技术方案,印刷架的往复移动过程,经过直齿条、传动齿轮、弧形齿条以及第一棘爪、棘轮的传动过程后,转化为物料盘的间歇转动过程,这种方式没有引入新的动力结构,控制简单。

11.本实用新型进一步设置为:所述机架上还铰接设置有第二棘爪,所述第二棘爪与机架之间固定连接有第三弹簧,所述第二棘爪与棘轮啮合。

12.通过采用上述技术方案,第二棘爪能够防止物料盘的倒转,有效提高物料盘的稳定性。

13.本实用新型进一步设置为:所述顶升机构包括固定于棘轮上的若干第二气缸,所述第二气缸的活塞杆端与物料盘固定连接。

14.通过采用上述技术方案,第二气缸能够保证物料盘受力平衡,保证物料盘上下移动的稳定性。

15.本实用新型进一步设置为:所述夹持机构包括端铰接于料槽下端的一对夹钳臂,所述夹钳臂之间固定连接有第四弹簧,所述料槽的下端滑移抵接块,所述抵接块上开设有限位槽,所述限位槽的下端为倒三角结构,所述夹钳臂的一端穿设于限位槽中并与限位槽滑移配合。

16.通过采用上述技术方案,夹钳臂在第四弹簧的推动下将料槽中的注塑件夹紧,当物料盘上移时,抵接块将会抵接到物料盘的表面并跟随物料盘一同上移,此时限位槽使两个夹钳臂伸入到限位槽中的一端相互靠近,从而将注塑件松开。上述技术方案没有引入新的动力结构,控制方便,夹持机构与物料盘的配合度高。

17.本实用新型进一步设置为:所述支撑机构包括铰接于模孔底部的两个支撑片,所述支撑片上固定设置有从动齿轮,所述定位模上转动设置有与两个从动齿轮分别啮合的两个驱动齿轮,所述定位模上还滑移设置有两个下料齿条,两个所述下料齿条分别与两个驱动齿轮啮合,所述下料齿条的下端与定位模之间固定连接有第一弹簧;所述机架上设置有两个顶杆,所述顶杆位于物料盘的上方且能够与下料齿条抵接。

18.通过采用上述技术方案,初始时两个支撑片处于闭合状态,以便于承接注塑件,在注塑件完成印刷准备下料时,物料盘上移,两个顶杆迫使下料齿条相对于定位模下移,经过驱动齿轮与从动齿轮的传动作用后,两个支撑片向下翻转从而将模孔打开,注塑件从模孔的下端落下完成下料。

19.本实用新型进一步设置为:所述定位模与物料盘可拆卸连接,所述机架上设置有调节两个顶杆间距的调节机构。

20.通过采用上述技术方案,在对不同尺寸的注塑件进行印刷时,工人可以通过更换定位模来适应新的注塑件,并且利用调节机构来调节两个顶杆的间距来适应新的定位模,使用便捷,通用性强。

21.本实用新型进一步设置为:所述机架上固定设置有倾斜的滑道,所述滑道位于顶杆的下方。

22.通过采用上述技术方案,滑道能够对注塑件起到导向、缓冲的作用,避免注塑件在

落下的过程中印刷的一面受到污染,有效提高该丝印装置的可靠性。

23.综上所述,本实用新型的有益技术效果为:

24.(1)本实用新型利用间歇旋转的物料盘,对注塑件进行循环上下料,整个过程为自动进行,使用便捷且印刷效率高;

25.(2)本实用新型中夹持机构、间歇转动机构均未引入新的动力结构,控制方便。

附图说明

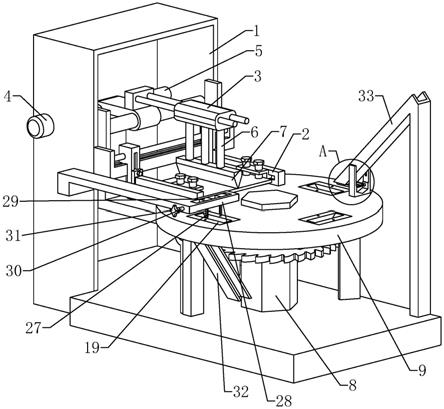

26.图1是本实用新型一个实施例的整体结构轴测示意图;

27.图2是本实用新型一个实施例中仰视视角的结构示意图,主要体现间歇转动机构的结构;

28.图3是本实用新型一个实施例中定位模的剖视图;

29.图4是图1中a处的局部放大图,主要体现夹持机构的结构;

30.图5是本实用新型一个实施例中料槽与定位模的剖视图,主要体现料槽与定位模在上料过程中的状态。

31.附图标记:1、机架;2、网板架;3、印刷架;4、伺服电机;5、第一螺纹杆;6、第一气缸;7、刮板;8、转轴;9、物料盘;10、直齿条;11、传动齿轮;12、导轨;13、弧形齿条;14、第一棘爪;15、第二弹簧;16、棘轮;17、第三弹簧;18、第二气缸;19、定位模;20、模孔;21、倒角;22、支撑片;23、从动齿轮;24、驱动齿轮;25、下料齿条;26、第一弹簧;27、顶杆;28、滑槽;29、滑块;30、第二螺纹杆;31、手轮;32、滑道;33、料槽;34、夹钳臂;35、第四弹簧;36、抵接块;37、限位槽;38、第二棘爪。

具体实施方式

32.下面将结合实施例对本实用新型进行清楚、完整地描述。

33.参见附图1,一种注塑件丝印装置,包括机架1,机架1上设置有网板架2,在使用时需在网板架2上固定丝网板,机架1上还滑移设置有印刷架3,机架1上设置有驱动印刷架3移动的驱动机构,驱动机构包括固定于机架1上的伺服电机4,伺服电机4的轴端固定设置有与机架1转动配合的第一螺纹杆5,第一螺纹杆5与印刷架3螺纹配合。印刷架3上固定设置有第一气缸6,第一气缸6的活塞杆端固定设置有刮板7。印刷作业时,刮板7在第一气缸6的驱动下下压到网板架2上的丝网版上,驱动机构驱动印刷架3移动,进而使刮板7在丝网版上刮动。

34.机架1上还转动设置有六棱柱结构的转轴8,转轴8上滑移设置有物料盘9,机架1上还设置有驱动转轴8间歇转动的间歇转动机构,参见附图2,间歇转动机构包括固定于印刷架3上的直齿条10,机架1上转动设置有与直齿条10啮合的传动齿轮11,机架1上设置有弧形的导轨12,导轨12上滑移设置有与传动齿轮11啮合的弧形齿条13,弧形齿条13远离传动齿轮11的一侧铰接设置有第一棘爪14,第一棘爪14与弧形齿条13之间固定连接有第二弹簧15,物料盘9的下侧固定设置有棘轮16,第一棘爪14与棘轮16啮合。机架1上还铰接设置有第二棘爪38,第二棘爪38与机架1之间固定连接有第三弹簧17,第二棘爪38与棘轮16啮合。机架1上还设置有驱动物料盘9上下移动的顶升机构,顶升机构包括固定于棘轮16上的三个第二气缸18,第二气缸18的活塞杆端与物料盘9固定连接。

35.物料盘9上设置有四个定位模19,定位模19通过螺栓安装到物料盘9上。参见附图3,定位模19上贯穿开设有用于安装注塑件的模孔20,模孔20为长方形结构,结合附图5,模孔20上边缘成型有倒角21,倒角21位于模孔20长度方向的两侧。模孔20的底部设置有可开合的支撑机构,支撑机构包括铰接于模孔20底部的两个支撑片22,支撑片22位于模孔20宽度方向的两侧,支撑片22上固定设置有从动齿轮23,定位模19上转动设置有与两个从动齿轮23分别啮合的两个驱动齿轮24,定位模19上还滑移设置有两个下料齿条25,两个下料齿条25分别与两个驱动齿轮24啮合,下料齿条25的下端与定位模19之间固定连接有第一弹簧26。结合附图1,机架1上滑移设置有两个顶杆27,顶杆27位于物料盘9的上方且能够与下料齿条25抵接。机架1上设置有调节机构,调节机构包括固定于机架1上的滑槽28,滑槽28中滑移设置有两个滑块29,滑槽28中转动设置有第二螺纹杆30,第二螺纹杆30上固定设置有手轮31,第二螺纹杆30上成型有双向螺纹且与滑块29螺纹配合,两个顶杆27分别与对应的滑块29固定连接。机架1上固定设置有倾斜的滑道32,滑道32位于顶杆27以及物料盘9的下方。

36.参见附图4,物料盘9远离顶杆27的一侧设置有料槽33,料槽33固定于机架1上且倾斜设置,料槽33的下端设置有夹持机构。所述夹持机构包括端铰接于料槽33下端的一对夹钳臂34,所述夹钳臂34之间固定连接有第四弹簧35,所述料槽33的下端滑移抵接块36,所述抵接块36上开设有限位槽37,限位槽37的下端为倒三角结构,所述夹钳臂34的一端穿设于限位槽37中并与限位槽37滑移配合。结合附图5,物料盘9上移时将会推动抵接块36上移,从而将夹钳臂34松开最下侧的注塑件,该注塑件将会滑落到模孔20中,而料槽33中的注塑件将同时下滑并抵接到模孔20中的注塑件上,之后物料盘9下移从而使夹钳臂34将此时料槽33中最下侧的注塑件夹紧。

37.本实施例的工作原理是:物料盘9在间歇转动机构与顶升机构的驱动下不断进行转动、上移、下移的循环,并且物料盘9在转动结束后使一个定位模19位于料槽33的下方,一个定位模19位于网板架2的下方,一个定位模19位于顶杆27的下方,之后物料盘9上移,则上述三个定位模19分别进行上料、印刷、下料的过程,物料盘9下移后继续循环上述过程,可以使注塑件进行连续的流水作业,并且全过程为自动进行,使用便捷,印刷效率高。

38.以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1