一种发动机高压油轨加热制胚装置的制作方法

1.本实用新型涉及汽车发动机零部件制造技术领域,具体为一种发动机高压油轨加热制胚装置。

背景技术:

2.高汽油发动机不锈钢高压油轨可以存贮燃油,同时抑制由于高压泵供油和喷油器喷油产生的压力波动,确保系统压力稳定。

3.工作压力在250bar以上的油轨多数采用不锈钢整体锻造加工的形式,汽油高压油轨锻造工艺通常包括以下步骤:将原料工件通过切割机切成设定长度;然后输送到加热炉中加热制胚;然后输送到锻造模具中锻造成型;然后通过修边模具切除飞边;然后通过冷却单元进行冷却;通过抛丸机进行表面抛光;最后通过固溶单元进行固溶处理,得到汽油高压油轨。

4.其中,对原料工件的加热制胚大多数采用可燃性固体的燃烧产生的热量对工件进行加热,但可燃性固体在燃烧过程中经常会产生对环境造成污染的物质,同时需要长时间的加热,加热效率低,影响生产速度。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有的缺陷,提供一种发动机高压油轨加热制胚装置,使用干净的加热能源,减少加热过程中对环境的污染,加热效率更高,提高生产速度,可以有效解决背景技术中的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种发动机高压油轨加热制胚装置,包括工作平台、移动机构和夹持机构;

7.所述工作平台的上表面左端设有竖板,竖板的左侧面下端设有高频机,高频机的输出端右端分别穿过竖板上对应的轴孔并设有加热线圈,工作平台的上表面右端设有立板,立板的左侧面设有移动槽;

8.所述移动机构设置于移动槽的内部;

9.所述夹持机构设置于移动机构的内部;

10.还包括plc控制器,所述plc控制器设置于竖板的左侧面上端,plc控制器的输入端电连接于外部电源,高频机的输入端电连接于plc控制器的输出端。

11.进一步的,所述移动机构包括电机、齿轮、上端齿条板、滑板、滑槽、链条、滑块和下端齿条板;所述齿轮分别通过轴承转动连接于移动槽右侧内壁的上下两端,两个齿轮之间通过链条传动连接;立板的右侧面上端设有电机,电机的输出轴左端穿过立板上的轴孔并与上端的齿轮右侧面固定连接;移动槽的内部上下两端对称滑动连接有滑板,移动槽的前后内壁设有滑槽,滑槽分别与滑板前后两端对应的滑块滑动连接,上端的滑板右侧面设有上端齿条板,上端齿条板与链条的后端啮合连接,下端的滑板右侧面设有下端齿条板,下端齿条板与链条的前端啮合连接;电机的输入端电连接于plc控制器的输出端。

12.进一步的,所述夹持机构包括夹板、夹持槽、螺纹杆和旋转电机;所述夹持槽分别设置于对应的滑板左侧面,夹持槽的内部前后滑动连接有对称的夹板,夹持槽前侧内壁右端的安装孔内设有旋转电机,旋转电机的输出轴后端设有螺纹杆,螺纹杆的后端通过轴承与对应的夹持槽后侧内壁转动连接,螺纹杆分别与对应的夹板右端的螺纹孔螺纹连接,纵向对应的夹板右端的螺纹孔螺纹方向相反;旋转电机的输入端电连接于plc控制器的输出端。

13.进一步的,所述工作平台的上表面中部设有凹槽,凹槽的内部上端设有耐热电动传送带,耐热电动传送带的输入端电连接于plc控制器的输出端,将加热工件输送至下一工序。

14.进一步的,所述工作平台的左右两侧面下端对称设有稳定块,使整体装置在平面上更加稳定。

15.与现有技术相比,本实用新型的有益效果是:

16.1、通过plc控制器的调控,启动电机,电机的输出轴旋转带动上端的齿轮旋转,使链条旋转,因为上端齿条板和链条的后端啮合连接,下端齿条板和链条的前端啮合连接,所以,通过链条的旋转使两个滑板产生相对移动,并带动工件向下移动进入加热线圈内部,启动高频机,高频机为加热线圈提供交变电流,使加热线圈产生一个通过工件的交变磁场,使金属工件内部产生涡电流,涡流使工件内部的原子高速无规则运动,原子互相碰撞、摩擦而产生热能,从而起到加热工件的效果,工件缓慢通过加热线圈,使工件充分加热,且电加热可以减少加热制胚过程中对环境的污染,加热时间更短,加热效率更高,加热的效果更加明显;

17.2、通过plc控制器的调控,当两个滑板复位后,工件的下表面与耐热电动传送带的上表面接触,下端的两个夹板松开工件,使工件放置在耐热电动传送带的上表面,启动耐热电动传送带,使工件向前移动至下一工序,减少工人与加热工件的接触,防止意外事故的发生,保障工人的生命安全。

附图说明

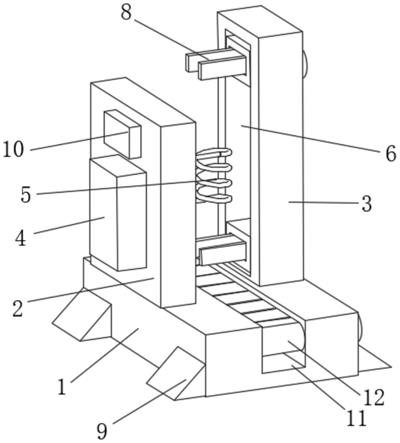

18.图1为本实用新型结构示意图;

19.图2为本实用新型移动槽内部结构示意图。

20.图中:1.工作平台、2.竖板、3.立板、4.高频机、5.加热线圈、6.移动槽、7.移动机构、71.电机、72.齿轮、73.上端齿条板、74.滑板、75.滑槽、76.链条、77.滑块、78.下端齿条板、8.夹持机构、81.夹板、82.夹持槽、83.螺纹杆、84.旋转电机、9.稳定块、10.plc控制器、11.凹槽、12.耐热电动传送带。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

22.请参阅图1

‑

2,本实用新型提供一种发动机高压油轨加热制胚装置,包括工作平台1、移动机构7和夹持机构8;还包括plc控制器10,plc控制器10设置于竖板2的左侧面上端,plc控制器10的输入端电连接于外部电源,高频机4的输入端电连接于plc控制器10的输出

端,控制整体装置的启动与停止。

23.其中:工作平台1的上表面左端设有竖板2,竖板2的左侧面下端设有高频机4,高频机4的输出端右端分别穿过竖板2上对应的轴孔并设有加热线圈5;通过plc控制器10的调控,启动高频机4,高频机4为加热线圈5提供交变电流,使加热线圈5产生一个通过工件的交变磁场,使金属工件内部产生涡电流,涡流使工件内部的原子高速无规则运动,原子互相碰撞、摩擦而产生热能,从而起到加热工件的效果,工件缓慢通过加热线圈5,使工件充分加热;工作平台1的上表面右端设有立板3,立板3的左侧面设有移动槽6,工作平台1的上表面中部设有凹槽11,凹槽11的内部上端设有耐热电动传送带12,耐热电动传送带12的输入端电连接于plc控制器10的输出端,使工件放置在耐热电动传送带12的上表面,启动耐热电动传送带12,使工件向前移动至下一工序,工作平台1的左右两侧面下端对称设有稳定块9,通过稳定块9使整体装置更加稳定。

24.其中:移动机构7设置于移动槽6的内部,移动机构7包括电机71、齿轮72、上端齿条板73、滑板74、滑槽75、链条76、滑块77和下端齿条板78;齿轮72分别通过轴承转动连接于移动槽6右侧内壁的上下两端,两个齿轮72之间通过链条76传动连接;立板3的右侧面上端设有电机71,电机71的输出轴左端穿过立板3上的轴孔并与上端的齿轮72右侧面固定连接;移动槽6的内部上下两端对称滑动连接有滑板74,移动槽6的前后内壁设有滑槽75,滑槽75分别与滑板74前后两端对应的滑块77滑动连接,上端的滑板74右侧面设有上端齿条板73,上端齿条板73与链条76的后端啮合连接,下端的滑板74右侧面设有下端齿条板78,下端齿条板78与链条76的前端啮合连接;电机71的输入端电连接于plc控制器10的输出端。通过plc控制器10的调控,启动电机71,电机71的输出轴旋转带动上端的齿轮72旋转,使链条76旋转,因为上端齿条板73和链条76的后端啮合连接,下端齿条板78和链条76的前端啮合连接,所以,通过链条76的旋转使两个滑板74产生相对移动。

25.其中:夹持机构8设置于移动机构7的内部,夹持机构8包括夹板81、夹持槽82、螺纹杆83和旋转电机84;夹持槽82分别设置于对应的滑板74左侧面,夹持槽82的内部前后滑动连接有对称的夹板81,夹持槽82前侧内壁右端的安装孔内设有旋转电机84,旋转电机84的输出轴后端设有螺纹杆83,螺纹杆83的后端通过轴承与对应的夹持槽82后侧内壁转动连接,螺纹杆83分别与对应的夹板81右端的螺纹孔螺纹连接,纵向对应的夹板81右端的螺纹孔螺纹方向相反;旋转电机84的输入端均电连接于plc控制器10的输出端。将工件放置在上端的两个夹板81之间,通过plc控制器10的调控,启动上端的旋转电机84,上端的旋转电机84输出轴旋转带动螺纹杆83旋转,因为螺纹杆83分别与对应的夹板81右端的螺纹孔螺纹连接,纵向对应的夹板81右端的螺纹孔螺纹方向相反,所以上端的两个夹板81相对移动并夹持工件,当工件加热后,下端的旋转电机84启动,使下端的两个夹板81夹持工件,上端的旋转电机84反转,上端的两个夹板81松开工件,当两个滑板74复位后,工件的下表面与耐热电动传送带12的上表面接触,下端的两个夹板81松开工件,使工件放置在耐热电动传送带12的上表面。

26.本实用新型的工作原理:

27.将整体装置放置在平面上,通过稳定块9使整体装置更加稳定,将工件放置在上端的两个夹板81之间;

28.通过plc控制器10的调控,启动上端的旋转电机84,上端的旋转电机84输出轴旋转

带动螺纹杆83旋转,因为螺纹杆83分别与对应的夹板81右端的螺纹孔螺纹连接,纵向对应的夹板81右端的螺纹孔螺纹方向相反,所以上端的两个夹板81相对移动并夹持工件;

29.启动电机71,电机71的输出轴旋转带动上端的齿轮72旋转,使链条76旋转,因为上端齿条板73和链条76的后端啮合连接,下端齿条板78和链条76的前端啮合连接,所以,通过链条76的旋转使两个滑板74产生相对移动,并带动工件向下移动进入加热线圈5内部;

30.通过plc控制器10的调控,启动高频机4,高频机4为加热线圈5提供交变电流,使加热线圈5产生一个通过工件的交变磁场,使金属工件内部产生涡电流,涡流使工件内部的原子高速无规则运动,原子互相碰撞、摩擦而产生热能,从而起到加热工件的效果,工件缓慢通过加热线圈5,使工件充分加热;

31.然后下端的旋转电机84启动,使下端的两个夹板81夹持工件,上端的旋转电机84反转,上端的两个夹板81松开工件,电机71反转,使两个滑板74复位;

32.复位后,工件的下表面与耐热电动传送带12的上表面接触,下端的两个夹板81松开工件,使工件放置在耐热电动传送带12的上表面,启动耐热电动传送带12,使工件向前移动至下一工序。

33.本实施例中,plc控制器10控制高频机4、电机71和旋转电机84工作均采用现有技术中常用的方法。

34.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1