一种高延伸性的极薄带和轧制工艺的制作方法

1.本发明涉及极薄带加工技术领域,具体涉及一种高延伸性的极薄带和轧制工艺。

背景技术:

2.近些年,微制造、电子、计算机等高技术领域快速发展,这些尖端微制造领域所需要的微材料、微器件尺寸更小、精度要求更高,极薄带生产水平成为实现微制造、推进产品微型化的关键。

3.经检索,中国专利公开了一种镁及镁合金极薄带的轧制方法(公开号:cn105234174b),该专利的工艺步骤为:(1)镁或镁合金板的均匀化处理;(2)镁或镁合金板的二辊同步热轧;(3)镁或镁合金薄带的热处理;(4)镁或镁合金薄带的可逆四辊异步冷轧;(5)镁或镁合金薄带的负辊缝异步冷轧,制备得到厚度为1~5μm的镁或镁合金极薄带。

4.现有极薄带在加工时,由于材料加工硬化严重,需要大幅度减小工作辊辊径,并辅以中间退火工艺,才能继续减薄,造成工序冗长、加工成本和设备维护成本高,并且现有极薄带在加工时,与装置之间的摩擦和作用力较大,并且现有装置的上油不方便。

技术实现要素:

5.为了克服上述现有极薄带在加工时,由于材料加工硬化严重,需要大幅度减小工作辊辊径,并辅以中间退火工艺,才能继续减薄,造成工序冗长、加工成本和设备维护成本高,并且现有极薄带在加工时,与装置之间的摩擦和作用力较大,并且现有装置的上油不方便的技术问题,本发明的目的在于提供一种高延伸性的极薄带和轧制工艺。

6.本发明的目的可以通过以下技术方案实现:

7.一种高延伸性的极薄带的轧制工艺,包括以下步骤:

8.步骤一:将原料加热至500

‑

570℃,随后对原料进行均化处理;

9.步骤二:将原料保温2.5

‑

3.5h,随后对原料的表面进行清理;

10.步骤三:采用可逆四辊异步冷轧机对原料进行第一次冷轧,得到半成品极薄带;

11.步骤四:将半成品极薄带的一端依次贯穿异步冷轧设备中的限位辊、双面上油器、异速轧制辊、张紧器和清理箱,并与牵引装置相连接;

12.步骤五:启动牵引装置、双面上油器、异速轧制辊、张紧器和清理箱,双面上油器启动后将润滑油涂抹到半成品极薄带的外侧,异速轧制辊启动将半成品极薄带进行第二次冷轧,得到成品极薄带,清理箱启动后对经过的成品极薄带的表面进行清理,去除成品极薄带表面的润滑油。

13.作为本发明进一步的方案:所述步骤二中原料的保温温度为450

‑

600℃。

14.作为本发明进一步的方案:所述步骤二中原料清理前,降温至室温。

15.作为本发明进一步的方案:所述异速轧制辊的异速比为1:1.9

‑

2.2。

16.作为本发明进一步的方案:该异步冷轧设备包括轧制箱,所述轧制箱的内部依次安装有限位辊、双面上油器、异速轧制辊、张紧器和清理构件,且轧制箱的上表面固定连接

有储油箱。

17.所述清理构件包括第一气缸,所述第一气缸的输出端固定连接有清理箱,所述清理箱远离第一气缸的一侧与轧制箱内壁之间固定连接有若干个限位杆。

18.作为本发明进一步的方案:所述张紧器包括第二气缸,所述第二气缸的内部固定连接有若干个交错排列的第二气缸,若干个所述第二气缸的输出端均转动连接有张紧辊;

19.作为本发明进一步的方案:所述限位辊包括两组对称分布的液压杆,两组所述液压杆的输出端均转动连接有转辊,两组所述转辊的侧面设置有若干个凸出的隔板,相邻隔板之间形成限位空间,从而可以对多组半成品极薄带进行限位,防止半成品极薄带之间缠绕在一起。

20.作为本发明进一步的方案:所述双面上油器包括喷油箱、固定盒和防漏箱,所述喷油箱与轧制箱内壁的上侧固定连接,且喷油箱的下表面固定连接有若干个喷油管,所述喷油箱的进油口与储油箱的出油口连通;

21.所述固定盒与轧制箱的侧面固定连接,且固定盒的一端固定连接有第一驱动电机,所述固定盒的内部转动连接有双向螺杆,所述第一驱动电机的输出端与双向螺杆的一端通过联轴器固定连接;

22.所述双向螺杆的两端分别传动连接有第一传动杆和第二传动杆,所述第一传动杆和第二传动杆的一端均延伸至轧制箱的内部,所述第一传动杆的一端与轧制箱内壁之间耦合连接有主动涂油构件,所述第二传动杆的一端与轧制箱内壁之间耦合连接有从动涂油构件,主动涂油构件与从动涂油构件平行分布;

23.所述防漏箱固定连接在轧制箱内部的下侧,所述主动涂油构件、从动涂油构件和防漏箱同轴分布。

24.作为本发明进一步的方案:所述主动涂油构件包括与第一传动杆螺接的第二驱动电机,所述第二驱动电机的一端固定连接有第一移动架,所述第一移动架远离第二驱动电机的一端与轧制箱的内壁滑动连接,且第一移动架的外侧转动连接有驱动涂油辊,所述第二驱动电机的输出端与驱动涂油辊的一端通过联轴器固定连接。

25.作为本发明进一步的方案:所述从动涂油构件包括摆动构件,所述摆动构件的一端与第二传动杆的输出端固定连接,且摆动构件的一端固定连接有第二移动架,所述第二移动架远离摆动构件的一端与轧制箱的内壁滑动连接,且第二移动架的外侧滑动连接有滑动架,所述滑动架的外侧转动连接有从动涂油辊。

26.作为本发明进一步的方案:所述摆动构件包括第三驱动电机,所述第三驱动电机的上表面固定连接有连接盒,所述第三驱动电机的输出端延伸至连接盒的内部且通过联轴器固定连接有转动盘,所述转动盘上表面的一侧固定连接有连接柱,连接柱的外侧转动连接有连接杆,所述连接杆的一端延伸至连接盒的外侧且与第二移动架转动连接。

27.作为本发明进一步的方案:所述驱动涂油辊和从动涂油辊的外表面均套设有海绵套,海绵套用于吸收润滑油,从而将润滑油从驱动涂油辊转移到从动涂油辊中。

28.作为本发明进一步的方案:所述清理箱包括连接箱,所述连接箱内部的上、下两侧分别固定连接有第一储水箱和第二储水箱,且连接箱的下表面固定连接有水泵,所述连接箱的上表面和水泵的进水口均固定连接有进水管,所述水泵的出水口延伸至第二储水箱的内部,所述连接箱的内部固定连接有两组驱动器,两组所述驱动器垂直分布,且两组所述驱

动器的输出端均通过联轴器固定连接有清洁刷,两组所述清洁刷远离驱动器的一端均与连接箱内壁转动连接;

29.所述第一储水箱下表面和第二储水箱上表面且位于两组清洁刷的两侧均固定连接有若干个清洁棉,两组若干个所述清洁棉之间均夹持有出水软管,两组若干个所述出水软管的两端分别与第一储水箱和第二储水箱连通。

30.作为本发明进一步的方案:所述连接箱的下表面固定连接有出水接口,所述出水接口的顶端贯穿第二储水箱且延伸至连接箱的内部。

31.作为本发明进一步的方案:所述连接箱的两侧均开设有开口,两组开口的上、下两侧均转动连接有防护辊。

32.本发明的有益效果:

33.本发明中的异步冷轧设备中设置有异速轧制辊,原料在经过时,既可以受到压缩力,同时也可以受到剪切力的作用,从而能够激发更多的滑移系参与变形,进而可以提高装置的减薄能力,并且与现有技术相比,本发明中的工艺减少了退火步骤,同时本装置的减薄能力更强,并且工艺和设备更加简单;

34.另一方面,异步冷轧设备中还设置有双面上油器,双面上油器设置有主动涂油构件和从动涂油构件,主动涂油构件中的驱动涂油辊可以将润滑油涂抹至原料的上侧,从动涂油构件在内部摆动构件的带动下,可以进行水平方向的摆动,从而可以将不同的部位与驱动涂油辊进行接触,从而可以将润滑油涂抹至原料的下侧;

35.异步冷轧设备中还设置有清理箱,清理箱中设置有两组清洁棉,两组清洁棉中均夹持有出水软管,出水软管可以将清理水输送至清洁棉和原料上,从而可以对原料进行快速清理,同时清理箱中还设置有清洁刷,可以快速对原料的表面进行清理。

附图说明

36.下面结合附图对本发明作进一步的说明。

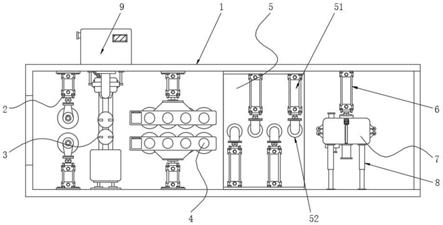

37.图1是本发明中异步冷轧设备的剖视图;

38.图2是本发明中双面上油器的结构侧视图;

39.图3是本发明图2中a部分的局部放大图;

40.图4是本发明中清理箱的剖视图。

41.图中:1、轧制箱;2、限位辊;3、双面上油器;4、异速轧制辊;5、张紧器;6、第一气缸;7、清理箱;8、限位杆;9、储油箱;31、喷油箱;32、喷油管;33、固定盒;34、第一驱动电机;35、双向螺杆;36、第一传动杆;37、第二驱动电机;38、第一移动架;39、驱动涂油辊;310、第二传动杆;311、第二移动架;312、滑动架;313、从动涂油辊;314、防漏箱;315、第三驱动电机;316、连接盒;317、转动盘;318、连接杆;71、连接箱;72、第一储水箱;73、清洁棉;74、出水软管;75、驱动器;76、清洁刷;77、第二储水箱;78、水泵;79、进水管;710、出水接口;711、防护辊;51、第二气缸;52、张紧辊。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.请参阅图1

‑

4所示,一种高延伸性的极薄带的轧制工艺,包括以下步骤:

44.步骤一:将原料加热至560℃,随后对原料进行均化处理;

45.步骤二:将原料保温3.3h,随后对原料的表面进行清理;

46.步骤三:采用可逆四辊异步冷轧机对原料进行第一次冷轧,得到半成品极薄带;

47.步骤四:将半成品极薄带的一端依次贯穿异步冷轧设备中的限位辊2、双面上油器3、异速轧制辊4、张紧器5和清理箱7,并与牵引装置相连接;

48.步骤五:启动牵引装置、双面上油器3、异速轧制辊4、张紧器5和清理箱7,双面上油器3启动后将润滑油涂抹到半成品极薄带的外侧,异速轧制辊4启动将半成品极薄带进行第二次冷轧,得到成品极薄带,清理箱7启动后对经过的成品极薄带的表面进行清理,去除成品极薄带表面的润滑油。

49.步骤二中原料的保温温度为550℃。

50.步骤二中原料清理前,降温至室温。

51.异速轧制辊4的异速比为1:2.15。

52.该异步冷轧设备包括轧制箱1,轧制箱1的内部依次安装有限位辊2、双面上油器3、异速轧制辊4、张紧器5和清理构件,且轧制箱1的上表面固定连接有储油箱9。

53.清理构件包括第一气缸6,第一气缸6的输出端固定连接有清理箱7,清理箱7远离第一气缸6的一侧与轧制箱1内壁之间固定连接有若干个限位杆8。

54.作为本发明进一步的方案:张紧器5包括第二气缸51,第二气缸51的内部固定连接有若干个交错排列的第二气缸51,若干个第二气缸51的输出端均转动连接有张紧辊52;

55.限位辊2包括两组对称分布的液压杆,两组液压杆的输出端均转动连接有转辊,两组转辊的侧面设置有若干个凸出的隔板,相邻隔板之间形成限位空间,从而可以对多组半成品极薄带进行限位,防止半成品极薄带之间缠绕在一起。

56.双面上油器3包括喷油箱31、固定盒33和防漏箱314,喷油箱31与轧制箱1内壁的上侧固定连接,且喷油箱31的下表面固定连接有若干个喷油管32,喷油箱31的进油口与储油箱9的出油口连通;

57.固定盒33与轧制箱1的侧面固定连接,且固定盒33的一端固定连接有第一驱动电机34,固定盒33的内部转动连接有双向螺杆35,第一驱动电机34的输出端与双向螺杆35的一端通过联轴器固定连接;

58.双向螺杆35的两端分别传动连接有第一传动杆36和第二传动杆310,第一传动杆36和第二传动杆310的一端均延伸至轧制箱1的内部,第一传动杆36的一端与轧制箱1内壁之间耦合连接有主动涂油构件,第二传动杆310的一端与轧制箱1内壁之间耦合连接有从动涂油构件,主动涂油构件与从动涂油构件平行分布;

59.防漏箱314固定连接在轧制箱1内部的下侧,主动涂油构件、从动涂油构件和防漏箱314同轴分布,通过防漏箱314,可以防止润滑油滴落在装置内部,对装置内部的工作环境造成污染。

60.主动涂油构件包括与第一传动杆36螺接的第二驱动电机37,第二驱动电机37的一端固定连接有第一移动架38,第一移动架38远离第二驱动电机37的一端与轧制箱1的内壁

滑动连接,且第一移动架38的外侧转动连接有驱动涂油辊39,第二驱动电机37的输出端与驱动涂油辊39的一端通过联轴器固定连接。

61.从动涂油构件包括摆动构件,摆动构件的一端与第二传动杆310的输出端固定连接,且摆动构件的一端固定连接有第二移动架311,第二移动架311远离摆动构件的一端与轧制箱1的内壁滑动连接,且第二移动架311的外侧滑动连接有滑动架312,滑动架312的外侧转动连接有从动涂油辊313。

62.摆动构件包括第三驱动电机315,第三驱动电机315的上表面固定连接有连接盒316,第三驱动电机315的输出端延伸至连接盒316的内部且通过联轴器固定连接有转动盘317,转动盘317上表面的一侧固定连接有连接柱,连接柱的外侧转动连接有连接杆318,连接杆318的一端延伸至连接盒316的外侧且与第二移动架311转动连接。

63.驱动涂油辊39和从动涂油辊313的外表面均套设有海绵套,海绵套用于吸收润滑油,从而将润滑油从驱动涂油辊39转移到从动涂油辊313中。

64.清理箱7包括连接箱71,连接箱71内部的上、下两侧分别固定连接有第一储水箱72和第二储水箱77,且连接箱71的下表面固定连接有水泵78,连接箱71的上表面和水泵78的进水口均固定连接有进水管79,水泵78的出水口延伸至第二储水箱77的内部,连接箱71的内部固定连接有两组驱动器75,两组驱动器75垂直分布,且两组驱动器75的输出端均通过联轴器固定连接有清洁刷76,两组清洁刷76远离驱动器75的一端均与连接箱71内壁转动连接;

65.第一储水箱72下表面和第二储水箱77上表面且位于两组清洁刷76的两侧均固定连接有若干个清洁棉73,两组若干个清洁棉73之间均夹持有出水软管74,两组若干个出水软管74的两端分别与第一储水箱72和第二储水箱77连通。

66.连接箱71的下表面固定连接有出水接口710,出水接口710的顶端贯穿第二储水箱77且延伸至连接箱71的内部。

67.连接箱71的两侧均开设有开口,两组开口的上、下两侧均转动连接有防护辊711,通过防护辊711,可以防止极薄带在经过清理箱7时被开口划伤。

68.本发明中的各个驱动电机均设置有锁紧结构和变速结构,同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术,另一方面,本装置中各个电气零件均与控制开关电性连接,且各个电气零件之间的工作逻辑和工作顺序可通过编程和人工进行操控。

69.本发明的工作原理:

70.将原料依次贯穿限位辊2、双面上油器3、异速轧制辊4、张紧器5和清理箱7,在贯穿限位辊2时,将原料放置在限位辊2表面隔板形成的限位空间内部,防止多个原料缠绕在一起,在原料放置完成后,启动第一驱动电机34,第一驱动电机34带动双向螺杆35转动,将第一传动杆36和第二传动杆310向装置的中间方向移动,第一传动杆36和第二传动杆310在移动时,分别带动主动涂油构件和从动涂油构件进行移动,将原料进行夹持,在原料穿过清理箱7时,从清理箱7内部的两组清洁棉73和清洁刷76之间穿过;

71.启动喷油箱31,喷油箱31将润滑油滴落在驱动涂油辊39的表面上,启动第二驱动电机37,第二驱动电机37将润滑油涂抹在原料的上表面上,启动第三驱动电机315,第三驱动电机315带动转动盘317进行转动,转动盘317转动后,通过连接柱带动连接杆318进行摆

动,连接杆318摆动后,带动滑动架312沿着第二移动架311进行滑动,并且从动涂油辊313与驱动涂油辊39直接接触,驱动涂油辊39在转动时带动从动涂油辊313进行转动,并且在转动的同时,将驱动涂油辊39表面的润滑油涂抹到从动涂油辊313的表面上,从动涂油辊313在摆动构件的带动下,将涂抹有润滑油的部位移动至原料的下侧,即可将润滑油涂抹至原料的下侧;

72.原料在经过异速轧制辊4时,通过异速轧制辊4,即可在原料受到压缩力的同时还受到剪切力的作用,能够激发更多的滑移参数与变形,进而可以提高装置的减薄能力;

73.原料在经过张紧器5时,依次从交错排列的张紧辊52表面穿过,通过改变各个第二气缸51的长度,从而可以改变原料的行程,进而改变原料的张力;

74.启动清理箱7内部的两组驱动器75,两组驱动器75带动两组清洁刷76转动,将原料表面的润滑油进行清理,同时将两组进水管79与外部的供水装置连接,第一储水箱72将内部的水通过一组出水软管74洒出,水泵78将水泵送至另一组出水软管74内部,并且喷出,对原料的上、下两侧进行清理。

75.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

76.以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1