一种提高钢背光亮面的生产工艺方法与流程

1.本发明属于钢背生产技术领域,尤其是一种提高钢背光亮面的生产工艺方法。

背景技术:

2.刹车片由摩擦材料和钢背组成。生产汽车刹车片钢背,采购热轧钢卷通过开平切板横切定尺,最终冲压汽车刹车片,对开平板表面的压痕、凹坑等表面类缺陷要求零缺陷;过厚的、疏松的氧化铁皮,在开平切板过程时,氧化铁皮剥落并粘在矫直辊上,在矫直辊作用力下,对钢表面形成压入,最终表现为凹坑,导致客户最终产品合格率低,需要解决。汽车刹车片,是指固定在与车轮旋转的制动鼓或制动盘上的摩擦材料,其中的摩擦衬片及摩擦衬块承受外来压力,产生摩擦作用从而达到车辆减速的目的。汽车刹车片一般由钢板、粘接隔热层和摩擦块构成。冲压车间主要负责刹车片钢背的整个生产与钢背表面清理的整个流程,为下序热压工序提供生产刹车片使用的钢背成品。刹车片的生产制造过程总体可分为钢背冲压等工序,每一项工序的制作工艺都决定了刹车片最终的性能,目前现有技术中有采用铸造方法直接生产钢背的相关技术,中国专利cn107214305a公开了一种刹车片及其钢背的铸造工艺,中国专利cn112065900a公开了防止刹车片脱落的钢背结构、钢背制作模具及生产工艺,其钢背通过浇注铸造而成,浇注铸造生产效率低、耗能,且平面度、尺寸公差以及光亮面的性能指标难以保证,本领域技术人员,亟待开发出一种提高钢背光亮面的生产工艺方法。

技术实现要素:

3.针对上述问题,本发明旨在提供一种提高钢背光亮面的生产工艺方法。

4.本发明通过以下技术方案实现:一种提高钢背光亮面的生产工艺方法,利用冲床将钢板冲裁成钢背:包括以下步骤:第一步:退火;在冲裁过程中,为了解除金属材料在塑性变形中产生的内应力及冷作硬化,需要进行半成品的工序间退火和成品退火,退火可以提高钢的硬度,降低其塑性。第二步:酸洗;退火后的钢背表面有氧化皮,在继续加工时会增加对模具的磨损。加以酸洗,即在酸液中浸蚀后,在冷水中漂洗,最后再在热水中洗涤,在烘房中烘干,冲裁间隙小,可以得到完全光亮的剪切或较大程度的光亮剪切;第三步:润滑;润滑冲裁加工中使用润滑油的目的,是为了模具和毛坯之间形成牢固的、低摩擦的润滑膜,以防止两者直接接触,降低其摩擦力,抑制工件破裂,提高成形极限,同时,减少因粘着所产生擦伤,提高冲裁产品质量,延长模具寿命,残留的润滑剂形成防腐保护膜;第四步:模具处于开模位置,上述润滑后的钢板送进模具;第五步:模具闭合,板料被压料板(10)、套箍凹模(23)、凸模(21)和顶料杆(5)压紧,使钢板压平;第六步:退火后的钢板被凸模(20)和压料板(10)受压状态下被冲裁,第七步:冲裁完毕,凸模(23)上升;第八步:模具开启,从压料板(10)卸下废料和套箍凹模(23)推出冲裁件;第九步:取出钢背,即得。

5.进一步的,所述步骤一所述的退火工艺为将钢板原料加热至700~720℃,时间40~

55min后,随炉自然冷却。

6.进一步的,述步骤二所述的酸洗工艺为先在温度为82~85℃,浓度为16~20%的硫酸液中进行,然后另用清水冲洗,并在45~52℃的硝酸-六氟磷酸钠溶液中完成光亮处理,硝酸-六氟磷酸钠溶液的配比是10~13份硝酸和2~5份六氟磷酸钠,所述六氟磷酸钠质量浓度为3~5%,硝酸质量浓度为12~15%。

7.光亮带是模具刃口切入后,在材料和模具侧面接触当中被挤光的平滑面。通常由于模具刃口上的缺陷或在刃口上附着金属屑,使切断方向上有很细的道痕。进一步的,所述的步骤三润滑工艺为钢板表面均匀涂抹18~20g/m2润滑剂。

8.本发明的有益效果:本发明采用退火、酸洗、润滑以及冲压的工序步骤,可以直接流水线生产钢背,且钢背的光亮面的到改善,凸、凹模之间存在很小的间隙,除对冲裁件的断面质量和尺寸精度有重要影响外,还能冲裁力和模具寿命得到保障,能保证保刹车片工厂制作和装车顺畅,平面度最大误差可控制在0.15mm以内,为产品的压制、磨削和稳定降噪提供有力的保障,超过90%的冲压光亮带,可有效增加钢背与嵌体的接触面积,降低制动扭矩带来的接触磨损,确保刹车片在嵌体内不会出现卡滞,产品无校平工序,保证在热压及各项刹车片生产工艺中不会出现反弹。套箍会对凹模产生较大的紧箍力,使凹模不致开裂。光亮面大,产品的美观配合面的配合精度高。

9.相比现有技术本发明具有如下优点:本发明实现了在普通压机上用模具完成了精冲钢背产品的冲裁生产,其平面度满足钢背0.15误差mm的要求,过程稳定,断面光亮带大于90%,特性公差变化在0.05mm以内,质量稳定。与原生产工艺相比,生产效率提高模具的刀磨寿命延长,具有上马快、冲件成本较低的优点。采用了退火、酸洗、润滑的手段,具有良好的冲裁性能、强度波动更稳定的特点,在使用过程中表现出优良的冲压成形性能,钢背产品的尺寸公差、光亮带、平面度等指标满足刹车片的生产要求。

附图说明

10.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

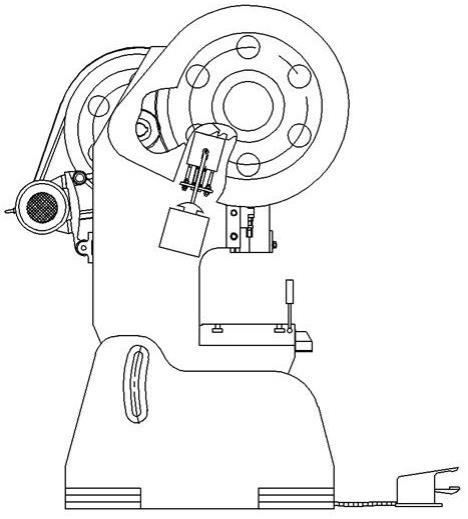

11.图1为本发明的钢背冲裁模具的结构示意图;图2为本发明的钢背冲裁套箍凹模的结构示意图;图3为本发明使用的冲压机结构示意图。

12.其中,1-底板;2-卸料螺钉;3-顶板;4-下模座;5-顶料杆;6-定位销;7-套箍凹模固定板;8-螺栓;9-定位板;10-压料板;11-凸模固定板;12-垫板;13-上模板;14-卸料螺钉;15-模柄;16-定位销;17-螺栓;18-导套;19-导柱;20-凸模;21-上橡胶块;22-钢背;23-套箍凹模;24-下橡胶块。

具体实施方式

13.下面用具体实施例说明本发明,但并不是对本发明的限制。

14.实施例1第一步、退火:将厚度5mm马钢q235a钢板原料加热至700℃,时间40min后,随炉自然冷却;第二步、酸洗,酸洗过程是先在温度为82℃,浓度为20%的硫酸液中进行,然后另用清水冲洗,并在52℃的硝酸-六氟磷酸钠溶液中完成光亮处理,硝酸-六氟磷酸钠溶液的配比是13份硝酸溶液和5份六氟磷酸钠溶液,在45℃热水中洗涤三次,在65℃烘房中烘干至恒重;第三步、润滑:钢板表面均匀涂抹18g/m2润滑剂;第四步、模具处于开模位置,厚度5mm马钢q235a板料送进模具;第五步、模具闭合,板料被齿圈压料板10、套箍凹模23、凸模20和反凸模顶料杆5压紧,其齿圈压料板的作用是用来防止落料时材料弯曲和使被冲件压平;第六步:由齿圈压料板10的压边力和顶件器反冲力的作用下,材料在被凸模20齿圈压料板10受压状态下被冲裁,第七步、冲裁完毕,凸模上升;第八步、模具开启,从齿圈压料板10卸下废料和套箍凹模23内推出冲裁的钢背;第九步、取出冲裁件,继续送料,准备第二次冲裁,先落料后冲裁冲制出成品,相对冲裁间隙0.3%,压边力420kn,反压力180kn冲裁润滑油为工业商品广州凯迪石化精冲润滑油fb-508。滕州威力j23-16t冲床,所述六氟磷酸钠质量浓度为5%,硝酸质量浓度为15%。

15.产品:断面垂直光滑、光洁,尺寸精度及零件外形应满足图纸要求,毛刺小,表面平整,断面光亮带91%,平面度误差小于0.13mm的,特性公差变化0.05mm以内。

16.实施例2第一步、退火:将厚度5mm马钢q235a钢板原料加热至720℃,时间55min后,随炉自然冷却;第二步、酸洗,酸洗过程是先在温度为85℃,浓度为16%的硫酸液中进行,然后另用清水冲洗,并在45℃的硝酸-六氟磷酸钠溶液中完成光亮处理,硝酸-六氟磷酸钠溶液的配比是10份硝酸溶液和2份六氟磷酸钠溶液,在40℃热水中洗涤三次,在60℃烘房中烘干至恒重;第三步、润滑:钢板表面均匀涂抹20g/m2润滑剂;第四步、模具处于开模位置,板料送进模具;第五步、模具闭合,板料被齿圈压料板10、套箍凹模23、凸模20和反凸模顶料杆5压紧,其齿圈压料板的作用是用来防止落料时材料弯曲和使被冲件压平;第六步:由齿圈压料板10的压边力和顶件器反冲力的作用下,材料在被凸模20齿圈压料板10受压状态下被冲裁,第七步、冲裁完毕,凸模上升;第八步、模具开启,从齿圈压料板10卸下废料和套箍凹模23内推出冲裁的钢背;第九步、取出冲裁件,继续送料,准备第二次冲裁,先落料后冲裁冲制出成品,相对冲裁间隙0.3%,压边力420kn,反压力200kn冲裁润滑油为工业商品ultralubfb100s。滕州威力j23-16t冲床,所述六氟磷酸钠质量浓度为3%,硝酸质量浓度为12%。

17.产品:断面垂直光滑、光洁,尺寸精度及零件外形应满足图纸要求,毛刺小,表面平整,断面光亮带90%,平面度误差小于0.13mm的,特性公差变化0.05mm以内。

18.注:参考gb/t 11337-2004平面度误差检测、gb/t 6414-2017铸件尺寸公差、几何公差与机械加工余量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1