一种全自动压铆机的制作方法

1.本实用新型设计全自动压铆设备设计领域,具体涉及一种全自动压铆机。

背景技术:

2.压铆是一种固定工艺手法,一般用于不能焊接的铁板、铝板等板材固定螺柱的工艺,具有装配方便、高转矩阻力、表面加工无危险等优点,而且规格系列化,能够满足多种设计要求,因此应用越来越广泛。但是现有的压铆机的自动化程度不高,主要依靠人手移动和定位需要压铆的板材,冲头和压铆头也需要操作人员自己手动替换,精度不高,不良率高,生产效率低下,需要耗费大量的材料、时间和人工,而且存在安全隐患,操作人员操作时手部容易被压伤。一些生产商设计出了全自动压铆机,但是结构复杂,全自动压铆机的造价高昂,而且不能很好的适应不同压铆件的特殊压铆需要。

3.因此,需要对全自动压铆机进一步改进。

技术实现要素:

4.针对上述提到的现有技术中的全自动压铆机结构复杂的问题,提供一种全自动压铆机,能够根据操作人员的命令,自动移动板材,替换冲头和压铆头,结构简单,自动化程度高。

5.本实用新型解决其技术问题采用的技术方案是:一种全自动压铆机,设有工作台、压点臂和振动盘组件,所述工作台上设有用于移动板材的夹板滑台,所述工作台内设有用于压铆的压铆装置和给压铆装置输送压铆料件的上料装置;所述振动盘组件设有多个盛装压铆料件的振动盘,所述振动盘通过输送管与所述上料装置连接;所述压点臂设置在所述工作台上方,所述压点臂内设有用于控制全自动压铆机的中控系统和与所述压铆装置配合自动替换冲头装置,所述中控系统与夹板滑台、压铆装置、上料装置和自动替换冲头装置电连接,所述自动替换冲头装置设置在与所述压铆装置相对的位置。

6.本实用新型解决其技术问题采用的技术方案进一步还包括:

7.如上所述的一种全自动压铆机,所述自动替换冲头装置包括冲头组件、冲头转盘、转盘驱动装置、下压装置和限位装置,所述压点臂与工作台相对的安装底板上设有转盘通孔,所述冲头转盘可周向转动的安装在所述转盘通孔中,所述冲头转盘上设有两个以上6785安装冲头组件的冲头安装位,所述冲头组件沿轴向安装在所述冲头安装位中且下端从安装底板下方伸出;所述下压组件设置在所述冲头转盘上方的压点臂上,所述下压组件驱动冲头组件下压;所述转盘驱动装置与所述冲头转盘连接,所述转盘驱动装置驱动所述冲头转盘在所述转盘通孔中做周向转动,所述限位装置设置在所述冲头转盘一侧的安装底板上,所述限位装置能够限制所述冲头转盘的周向转动。

8.如上所述的一种全自动压铆机,所述限位装置包括转盘限位气缸和限位插销,所述转盘限位气缸驱动所述限位插销沿所述冲头转盘的径向往复运动,所述冲头转盘上设有两个以上与所述限位插销配合的插销孔,所述限位插销能够插装到所述插销孔中限制所述

冲头转盘的周向转动。

9.如上所述的一种全自动压铆机,所述冲头组件包括冲头、冲头芯柱、冲头芯筒和芯柱复位弹簧,所述冲头芯筒安装在所述冲头的下端且与冲头上沿着冲头长度方向开设的盲孔形成容置腔,所述芯柱复位弹簧和冲头芯柱安装在所述容置腔中且能在所述容置腔中往复运动,所述冲头芯筒的下端设有与压铆件形状和大小吻合的压铆孔,所述冲头芯柱下端的直径小于压铆件的孔径,所述冲头芯柱下端从所述压铆孔中伸出,所述芯柱复位弹簧抵接所述冲头芯柱的上端使所述冲头芯柱下端保持伸出压铆孔。

10.如上所述的一种全自动压铆机,所述压铆装置包括夹料压铆头、伺服压力机和压铆头切换装置,所述伺服压力机通过下顶柱向上顶升夹料压铆头,所述压铆头切换装置用于切换压铆头,所述夹料压铆头用于夹持并压铆料件,所述夹料压铆头设有两个以上且设置在所述压铆头切换装置上;所述夹料压铆头设有压铆头,所述压铆头相对的两侧面上分别设有沿着压铆头高度方向开设的夹料滑槽,所述夹料滑槽的底部为复位斜面,所述复位斜面由下至上逐渐向内侧倾斜,所述夹料滑槽内分别可拆卸的安装有能够沿着所述复位斜面移动的夹料臂;所述夹料臂的上端设有夹持面,相对的两条夹料臂的夹持面相互配合夹持压铆件;所述压铆头上设有使所述夹料臂保持安装在所述夹料滑槽中的限位弹片。

11.如上所述的一种全自动压铆机,所述夹持面上设有夹持区,所述夹持区设置在所述夹持面的中部,所述夹持区呈与所述压铆件外表面吻合的弧面状,两侧夹料臂上的夹持区配合形成夹持压铆件的夹持位。

12.如上所述的一种全自动压铆机,所述夹持区一侧的夹持面上设有引导区,所述引导区从夹持区到夹料臂的边缘逐渐向外倾斜,两相对侧上的夹料臂的引导区设置在相对的位置,使得两个引导区配合形成喇叭状的引导开口。

13.如上所述的一种全自动压铆机,所述上料装置设有上料底座、推料杆、推料杆导轨和驱动气缸,所述推料杆导轨中部设有移动通道,所述推料杆一端插装在所述移动通道中,所述推料杆的另一端与所述驱动气缸连接,所述驱动气缸驱动所述推料杆沿着所述移动通道往复运动,所述上料底座设有与振动盘组件连接的送料通孔,所述送料通孔设置在所述推料杆移动方向上的移动通道中,使得所述推料杆推动从所述送料通孔出来的料件;所述推料杆导轨上设有限制所述料件位置的限位装置。

14.如上所述的一种全自动压铆机,所述限位装置为限位珠组件,所述限位珠组件包括限位珠和限位珠弹簧,所述限位珠组件设置在所述送料通孔前侧的推料杆导轨上,所述推料杆导轨内设有安装所述限位珠组件的限位珠容置腔,所述推料杆导轨上设有与所述限位珠容置腔连通的限位通孔,所述限位通孔的直径小于所述限位珠的直径,所述限位珠可伸缩的嵌装在所述限位通孔中,限位珠弹簧设置在限位珠的后侧并使所述限位珠保持伸出限位通孔,所述推料杆导轨上设有将所述限位珠组件限制在限位珠容置腔中的第二盖板。

15.如上所述的一种全自动压铆机,所述限位装置为挡料块和转轴,所述转轴沿着与所述移动通道垂直的方向贯穿所述推料杆导轨和挡料块,使得所述挡料块在所述移动通道中前后摆动。

16.本实用新型的有益效果是:本实用新型的全自动压铆机具有能够自动运行的夹料滑台、压铆装置、上料装置和自动替换冲头装置,操作台人员通过中控系统能够控制全自动压铆机自动进行压铆操作,而且通过不同预设程序和参数,全自动压铆机针对不同板材、板

材不同位置、不同的料件规格自动调整,实时切换相应的料件、冲头,并转换到合适的压铆压力,真正的做到了全面的自动化,大幅的节省了人工和生产时间,提升加工的良品率。

17.下面将结合附图和具体实施方式对本实用新型做进一步说明。

附图说明

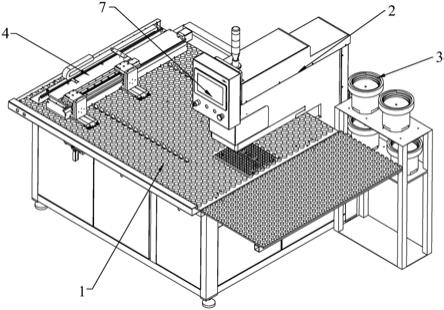

18.图1为本实用新型的全自动压铆机实施例的立体结构示意图;

19.图2为本实用新型的全自动压铆机实施例中自动替换冲头装置的立体结构示意图;

20.图3为本实用新型的全自动压铆机实施例中自动替换冲头装置的爆炸结构示意图;

21.图4为本实用新型的全自动压铆机实施例中自动替换冲头装置的冲头组件的结构示意图;

22.图5为沿直线aa的剖面结构示意图;

23.图6为本实用新型的全自动压铆机实施例中压铆装置的夹料铆压头的立体结构示意图;

24.图7为本实用新型的全自动压铆机实施例中压铆装置的夹料铆压头的结构示意俯视图;

25.图8为本实用新型的全自动压铆机实施例中压铆装置的夹料铆压头的爆炸结构示意图;

26.图9为本实用新型的全自动压铆机实施例中一种自动上料装置的立体结构示意图;

27.图10为本实用新型的全自动压铆机实施例中一种自动上料装置的结构示意俯视图;

28.图11为本实用新型的全自动压铆机实施例中另一种自动上料装置的立体结构示意图;

29.图12为本实用新型的全自动压铆机实施例中另一种自动上料装置的结构示意俯视图;

30.图中,1、工作台,2、压点臂,3、振动盘,4、夹板滑台,51、压铆头,511、夹料滑槽,5111、复位斜面,512、卡块,52、夹料臂,521、夹持面,5211、夹持区,5212、引导区,522、限位突块,53、限位弹片,54、下安装座,541、安装槽,542、卡块槽,55、压铆头复位弹簧,56、复位弹簧限位环,61、上料底座,611、送料通孔,612、料件限位槽,62、推料杆,63、推料杆导轨, 631、移动通道,632、限位通孔,633、第一盖板,641、限位珠,642、限位弹簧,643、第二盖板,644、限位挡料块,645、转轴,65、料件感应装置,66、驱动气缸,7、中控系统,81、安装底板,811、转盘通孔,812、转盘轴承,82、冲头组件,821、冲头,8211、滑环限位槽,822、冲头芯柱,823、冲头芯筒, 8231、压铆孔,824、芯柱复位弹簧,825、冲头复位弹簧,826、弹簧限位环, 827、复位滑环,8271、滑环突块,83、冲头转盘,831、冲头安装位,832、插销孔,833、同步轮,834、z轴感应片,841、减速马达,842、同步带,851、限位气缸,852、限位插销,853、限位插销座,8531、限位通孔,86、光电开关。

具体实施方式

31.本实施例为本实用新型优选实施方式,其他凡其原理和基本结构与本实施例相同或近似的,均在本实用新型保护范围之内。

32.本实用新型的全自动压铆机实施例参照图1-12所示,设有工作台1、压点臂2和振动盘组件,工作台1上设有用于移动板材的夹板滑台4,工作台1内设有用于压铆的压铆装置和给压铆装置输送压铆料件的上料装置。为了减少摩擦力,使夹料滑台4能够更顺畅的移动板材,工作台1的台面为毛刷台面,台面上布满呈矩阵分布的硬质毛刷,能够支承板材而不影响夹板滑台4和板材的移动,同时在压铆时允许板材够随着应压铆的压力在一定范围内上下移动。振动盘组件设有四个盛装压铆螺母柱等压铆料件的振动盘3,振动盘3通过输送管与上料装置连接向上料装置输送已经调整到预定角度的料件。压点臂2设置在工作台1上方,压点臂2内设有用于控制全自动压铆机的中控系统7和与压铆装置配合自动替换冲头装置,中控系统7与夹板滑台4、压铆装置、上料装置和自动替换冲头装置电连接,自动替换冲头装置设置在与压铆装置相对的位置。

33.为了配合毛刷台面,本实施例的夹板滑台4上的夹板装置采用了弹性夹头,夹料定位更精准,极大的减少了抛料的可能性,还给予板材在压铆时根据应压铆的压力上下浮动的余裕,提高了料件加工的良品率。

34.本实施例中,自动替换冲头装置包括冲头组件82、冲头转盘83、转盘驱动装置、下压组件和限位装置,其中图3为了更清晰地展示自动替换冲头装置的结构,省略了部分等零件。压点臂2与工作台1相对的安装底板81上设有转盘通孔811,冲头转盘83可周向转动的安装在转盘通孔811中;冲头转盘83上设四个安装冲头组件82的冲头安装位831,冲头组件82沿轴向安装在冲头安装位 831中且下端从安装底板81下方伸出;下压组件设置在冲头转盘83上方的压点臂2上,压铆时下压组件驱动冲头组件82下压。转盘驱动装置与冲头转盘83 连接,转盘驱动装置驱动冲头转盘83在转盘通孔811中做周向转动;限位装置设置在冲头转盘83一侧的安装底板81上,限位装置能够限制冲头转盘83的周向转动。

35.自动替换冲头装置的限位装置包括转盘限位气缸851和限位插销852,转盘限位气缸851驱动限位插销852沿冲头转盘83的径向往复运动,冲头转盘83 上设有两个以上与限位插销852配合的插销孔832,限位插销852能够插装到插销孔832中限制冲头转盘83的周向转动。

36.本实施例中限位插销852沿水平方向设置,为了避免限位插销852没有足够力量固定冲头转盘83,安装底板81上设有限位插销座853,限位插销座853 设置在转盘通孔811边缘与限位装置对应的位置,限位插销座853中设有形状大小与限位插销852吻合的限位通孔8531,限位通孔8531沿水平方向设置。冲头转盘83转动到预定位置时,限位插销852穿过限位插销座853的限位通孔 8531,插装到冲头转盘83的插销孔832中。

37.本实施例中,自动替换冲头装置的驱动装置包括减速马达841和同步带842,冲头转盘83设有同步轮833,减速马达841通过同步带842与同步轮833连接并驱动冲头转盘83周向转动,使得冲头组件82随着冲头转盘83转动到预定的压铆位置。

38.为了使得冲头转盘83的转动更加顺畅,并保持冲头组件82能够保持竖直不产生偏差,转盘通孔811中设有内圈与冲头转盘83吻合的转盘轴承812,冲头转盘83安装在转盘轴承812的内圈中,使得冲头转盘83在转动和压铆过程中保持固定。

39.本实施例中冲头组件82包括冲头821、冲头芯柱822、冲头芯筒823和芯柱复位弹簧824。冲头芯筒823安装在冲头821的下端且与冲头821上沿着冲头 821长度方向开设的盲孔形成容置腔,芯柱复位弹簧824和冲头芯柱822安装在容置腔中且能在容置腔中往复运动,冲头芯筒823的下端设有与压铆件形状和大小吻合的压铆孔8231,冲头芯柱822下端的直径小于压铆件的孔径,冲头芯柱822下端从压铆孔8231中伸出,芯柱复位弹簧824抵接冲头芯柱822的上端使冲头芯柱822下端保持伸出压铆孔8231。当压铆时,伸出在压铆孔外8231外的冲头芯柱822端部首先与料件接触,并插入料件中使得料件的位置固定,料件在下冲头的作用下上升,插入到冲头芯筒823中,冲头芯柱822随之被压入冲头芯筒823中,冲头芯筒823的下端与板材接触,使得板材的移动被限制,料件的末端在冲头芯筒823和下冲头的作用下被压铆到板材中。

40.为了使得冲头组件82在压铆动作完成后能够回到原来的位置,本实施例的冲头821上套装有冲头复位弹簧825,冲头821的上端设有限制冲头复位弹簧 825位置的弹簧限位环826,冲头复位弹簧825的下端与冲头转盘83抵接。当冲头组件82下压时,冲头复位弹簧825被压缩在弹簧限位环826和冲头转盘83 之间;当压铆动作完成后,向下的压力消失,冲头复位弹簧825推动弹簧限位环826,使得冲头821向上复位。

41.为了避免冲头821在复位时产生偏移,影响下一次的压铆操作,并保护冲头复位弹簧825,冲头821上设有复位滑环827,冲头复位弹簧825通过复位滑环827与冲头转盘83抵接,冲头821表面上设有限制复位滑环827向下移动的滑环限位槽8211,复位滑环827内壁设有与滑环限位槽8211配合的滑环突块 8271,滑环突块8271安装在滑环限位槽8211内,使得冲头821在复位和下压不会出现转动。

42.为了监测冲头转盘83的转动位移,确保冲头组件82转动到正确的位置,冲头转盘83上设有z轴感应片834,自动替换冲头装置中设有与z轴感应片834 配合的光电开关86,光电开关86监测z轴感应片834的位置,探测出冲头转盘 3是否转动到预定的位置。

43.本实施例中,压铆装置包括夹料压铆头51、伺服压力机和压铆头切换装置,伺服压力机通过下顶柱向上顶升夹料压铆头51,压铆头切换装置用于切换压铆头51。中控系统7与伺服压力机电连接且能控制伺服压力机实时改变压铆的压力,在压铆时能够根据不同板材或板材上不同位置的压铆需要实时调整压铆力度,更好的适应不同的加工需求。夹料压铆头51用于夹持并压铆料件,夹料压铆头51设有两个以上且设置在压铆头切换装置上。夹料压铆头51设有压铆头 51,压铆头51相对的两侧面上分别设有沿着压铆头51高度方向开设的夹料滑槽511,夹料滑槽511的底部为复位斜面5111,复位斜面5111由下至上逐渐向内侧倾斜,夹料滑槽511内分别可拆卸的安装有能够沿着复位斜面5111移动的夹料臂52。夹料臂52的上端设有夹持面521,相对的两条夹料臂52上升到预定位置时,夹持面521分别与料件的外表面抵接,相互配合夹持料件。本实施例中,为了使得夹料臂52能够更精确的夹持料件,避免料件在压铆时发生偏移,夹持面521上设有夹持区5211,夹持区5211设置在夹持面521的中部,夹持区 5211呈与料件外表面吻合的弧面状,两侧夹料臂52上的夹持区5211配合形成夹持料件的夹持位,能够限制料件沿着夹持面521移动。

44.为了与上料装置构配合,使得上料更加方便,夹持区5211一侧的夹持面521 上设有引导区5212,引导区5212从夹持区5211到夹料臂52的边缘逐渐向外倾斜,两相对侧上的夹料臂52的引导区5212设置在相对的位置,使得两个引导区5212配合形成喇叭状的引导开

口,使得从上料装置中出来的料件能够顺畅的进入到夹持位。

45.压铆头51上设有使夹料臂52保持安装在夹料滑槽511中的限位弹片53,限位弹片53呈开口向下的“凹”字形,限位弹片53的两端分别固定在夹料滑槽511的两侧,限位弹片53的中部与安装在夹料滑槽511中的夹料臂52的外侧面抵接,使得夹料臂52被限制在夹料滑槽511中,与复位斜面5111紧贴。压铆动作完成后,限位弹片53的弹力能够驱动夹料臂52沿着复位斜面5111向上复位,夹持下一个料件。

46.为了避免夹料臂52在弹力的作用下冲出夹料滑槽511,夹料臂52与限位弹片53抵接的面上设有限位突块522,限位突块522能够与限位弹片53的边缘抵接,限制夹料臂52上移。

47.为了配合伺服压力接和工作台1使用,压铆头51下方设有下安装座54,下安装座54呈柱状,下安装座54的上端与压铆头51的下端连接,压铆头51下端的两侧设有对称设置的卡块512,下安装座54的上端设有与压铆头51下端配合的安装槽541和与卡块512配合的卡块槽542,压铆头1下端插装在安装槽 541中,卡块512嵌入卡块槽542中,能够避免限制压铆头51在压铆时出现水平方向上的偏移。

48.本实施例的上料装置设有上料底座61、推料杆62、推料杆导轨63和驱动气缸66。推料杆导轨63中部设有移动通道631,推料杆62一端插装在移动通道631中,推料杆62的另一端与驱动气缸66连接,驱动气缸66驱动推料杆62 沿着移动通道631往复运动,上料底座61设有与振动盘组件连接的送料通孔 611,送料通孔611设置在推料杆62移动方向上的移动通道631中,使得推料杆62推动从送料通孔611出来的料件。

49.为了使被输送到上料装置中的料件保持正确的角度,避免发生倾斜或偏移,推料杆导轨63上设有限制料件位置的限位装置。本实施例中的限位装置设有两种,一种是针对压铆螺母柱等有一定高度的料件的限位装置,另一种是针对压铆螺母等高度比较小料件的限位装置。

50.针对压铆螺母柱等料件的限位装置为限位珠组件,限位珠组件包括限位珠 641和限位弹簧642,限位珠641组件设置在送料通孔611前侧的推料杆导轨63 上,推料杆导轨63内设有安装限位珠组件的限位珠641容置腔,推料杆导轨63 上设有与限位珠641容置腔连通的限位通孔632,限位通孔632的直径小于限位珠641的直径,限位珠641可伸缩的嵌装在限位通孔632中,限位弹簧642设置在限位珠641的后侧并使限位珠641保持伸出限位通孔632,推料杆导轨63 上设有将限位珠641组件限制在限位珠641容置腔中的第二盖板643。当压铆螺母柱等料件从送料通孔611出来后会被限位珠641固定在送料通孔611上方的位置,不会移动或向前倾倒;当推料杆62从后方向前推动料件时,限位珠641 受力从限位通孔中收缩到限位珠容置腔中,料件被推料杆62推送到压铆装置中,然后推料杆62退回初始位置,限位珠641在限位珠弹簧的作用下恢复伸出限位通孔的状态。

51.压铆螺母柱这类料件为了牢固的压铆到板材上,底部的直径会略大于料件主体的直径,使得料件底部形成一圈突出的边缘,与板材的边缘铆合。因此,为了限制压铆螺母柱这一类型料件在竖直方向上的位置,避免料件由于输送速度过快,从送料通孔611出来后脱出自动上料装置,上料底座61上设有料件限位槽612,料件限位槽612以送料通孔611为起点沿着推料杆62前进方向开设,料件限位槽612的宽度与料件底部宽度吻合,使得料件能够在料件限位槽612 中移动,同时移动通道631的宽度小于料件限位槽612的宽度且与料件上端

的宽度吻合,使得上料底座61与推料杆导轨63之间形成限制料件竖直方向上移动的台阶位。当料件从送料通孔611出来后,下端的边缘会被台阶位阻挡,使得料件无法继续上升。

52.为了避免不同设备之间相互影响,同时保证推料杆62沿着移动通道631移动,推料杆导轨63上设有覆盖在移动通道631上的第一盖板633,第一盖板633 将推料杆62和料件限制在移动通道631中。为了方便安装,本实施例中的第一盖板633和第二盖板643一体成型。

53.为了避免漏件的情况,推料杆导轨63的一侧设有能够感应料件是否已经从送料通孔611出来的料件感应装置65,料件感应装置65设置在与送料通孔611 相对的推料杆导轨63上。当料件已经通过送料通孔611被输送到推料杆导轨63 中时,料件感应装置65能够感应料件的存在,向中控系统7发出信号,中控系统7控制推料杆62执行上料的动作。

54.本实施例中针对压铆螺母等高度比较小料件的另一种限位装置为限位挡料块644和转轴645,转轴645沿着与移动通道631垂直的方向贯穿推料杆导轨 63和限位挡料块644,将挡料块644可前后摆动的安装在移动通道631中与送料通孔611对应的位置。当料件出来时,被挡料块644限制在送料通孔处;当推料杆62推动料件时,推动挡料块644向前摆动,使得料件能够随之被推出;当推料杆62后退时,挡料块644向下摆动回原位。为了限制料件在竖直方向上的位置,推料杆62的前端设有向前伸出的料件限位突块621,料件限位突块621 与上料底座61之间的距离大于等于料件的高度。

55.本实用新型的全自动压铆机具有能够自动运行的夹料滑台、压铆装置、上料装置和自动替换冲头装置,操作台人员通过中控系统能够控制全自动压铆机自动进行压铆操作,而且通过不同预设程序和参数,全自动压铆机针对不同板材、板材不同位置、不同的料件规格自动调整,实时切换相应的料件、冲头,并转换到合适的压铆压力,真正的做到了全面的自动化,大幅的节省了人工和生产时间,提升加工的良品率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1