锂电池顶盖片及其防爆阀安装孔成型工艺的制作方法

1.本发明涉及新能源汽车用电池制造技术领域,具体涉及锂电池顶盖片及其防爆阀安装孔成型工艺。

背景技术:

2.目前新能源锂电池日益普及,已成为今后能源竞争的重要方向,绿色能源也将成为未来的重点发展方向。为了提升锂电池的市场竞争力,产品的精度要求、尺寸的一致性要求也变得更为严格,在残酷的市场竞争下,设备的稳定性及产品的一致性变的更加重要。对于现有技术中锂电池顶盖片上的防爆阀安装孔连续成型工艺无法做到对防爆阀安装孔口沿处的凸缘冲压成型,致使锂电池顶盖片无法满足产品要求。

技术实现要素:

3.为解决上述至少一个技术缺陷,本发明提供了如下技术方案:本技术文件所设计的锂电池顶盖片及其防爆阀安装孔成型工艺,包括步骤如下:步骤s1,金属料带在连续冲裁模具的上模和下模之间,以连续步进式向落料方向输送,并在输送过程中在金属料带上冲裁成型锂电池顶盖片、以及锂电池顶盖片上的至少一个极柱孔;步骤s2,金属料带在连续步进式输送过程中,对锂电池顶盖片上的冲裁成型区冲压成型封闭式下凹部,封闭式下凹部包括环形侧部和位于环形侧部内孔中的中部,环形侧部的下半部与锂电池顶盖片的正面之间形成圆角,并且中部在冲压时的挤压力作用下,使中部厚度小于环形侧部厚度,封闭式下凹部高度为h;步骤s3,金属料带在连续步进式输送过程中,对环形侧部上端的环形面和封闭式下凹部的腔体进行冲压,以使环形侧部上端的环形面下沉而使其边缘形成环形侧壁,并使封闭式下凹部高度为h-x,环形侧部的内壁面与中部的内平面垂直;步骤s4,金属料带在连续步进式输送过程中,对环形侧部上端环形面进行冲压而形成沿环形侧壁连续设置的环形凹陷,且环形凹陷内边缘形成凸环,环形凹陷的内底面与凸环顶面之间的距离为l,同时对封闭式下凹部的下端进行冲压而形成凹陷部,并依凹陷部的内壁形成环形凸台;步骤s5,金属料带在连续步进式输送过程中,对封闭式下凹部的中部进行冲裁而去除,以形成防爆阀安装孔和位于环形侧部的下半部端面的环形定位槽,并且环形侧部的下半部作为防爆阀安装孔边缘的凸缘。

4.根据权利要求以上所述的锂电池顶盖片及其防爆阀安装孔成型工艺,在步骤s1中:步骤s11,金属料带在连续步进式输送过程中,在金属料带上的顶盖片冲裁区域冲裁形成两个相对设置的极柱孔、以及位于金属料带边缘的引导孔;步骤s12,金属料带在连续步进式输送过程中,在顶盖片冲裁区域冲裁形成注液孔

标记位、以及分别位于顶盖片冲裁区域两端的切边孔一、位于顶盖片冲裁区域一侧的切边孔二;步骤s13,金属料带在连续步进式输送过程中,在顶盖片冲裁区域上位于切边孔二的两端分别冲裁成型t形切边孔,并且t形切边孔与切边孔二相互连通,以在顶盖片冲裁区域内形成锂电池顶盖片的一侧边缘形状,此后进入步骤s14;步骤s14,金属料带在连续步进式输送过程中,对相邻两顶盖片冲裁区域之间的切边孔二两端分别冲裁t形切边孔,使一顶盖片冲裁区域内的相对两侧形成锂电池顶盖片的边缘形状,以形成通过连接体与金属料带相连的锂电池顶盖片,并且另一顶盖片冲裁区域内的相对两侧分别形成锂电池顶盖片的一侧边缘形状和切边孔二。

5.根据权利要求以上所述的锂电池顶盖片及其防爆阀安装孔成型工艺,在步骤s3中还包括注液孔一、倒扣孔和极柱定位槽一的成型:金属料带在连续步进式输送过程中,对注液孔标记位进行冲裁并成型注液孔一,以及对极柱孔上临近锂电池顶盖片背面的口沿边缘冲裁成型连续设置的极柱定位槽一,对锂电池顶盖片的背面进行冲裁成型倒扣孔一。

6.根据权利要求以上所述的锂电池顶盖片及其防爆阀安装孔成型工艺,在步骤s4中还包括注液孔二和环形凸起的成型:金属料带在连续步进式输送过程中,对注液孔一的口沿进行冲裁并成型注液孔二,以及对倒扣孔的口沿进行冲裁并成型环形凸起。

7.根据权利要求以上所述的锂电池顶盖片及其防爆阀安装孔成型工艺,在步骤s4和步骤s5之间还包括外形倒角成型步骤,金属料带在连续步进式输送过程中,对所成型的锂电池顶盖片边缘冲裁成型斜面倒角。

8.根据权利要求以上所述的锂电池顶盖片及其防爆阀安装孔成型工艺,在步骤s5中还包括对注液孔一、注液孔二和极柱孔进行修整冲裁、以及极柱定位槽二的成型步骤,金属料带在连续步进式输送过程中,利用注液孔冲头和极柱孔冲头分别对注液孔一、注液孔二和极柱孔进行修整冲裁,同时,极柱孔上临近锂电池顶盖片正面的口沿处冲裁成型有连续设置的极柱定位槽二。

9.根据权利要求以上所述的锂电池顶盖片及其防爆阀安装孔成型工艺,步骤s6,金属料带在连续步进式输送过程中,对极柱孔上临近锂电池顶盖片(200)背面的口沿、防爆阀安装孔上临近锂电池顶盖片背面的口沿、以及注液孔一上临近锂电池顶盖片背面的口沿进行冲裁成型倒角。

10.与现有技术相比,本发明所设计的锂电池顶盖片及其防爆阀安装孔成型工艺有益效果如下:利用冲压拉伸工艺预先成型封闭式下凹部以作为顶盖片上的防爆阀安装孔预成型结构,并且在冲压成型封闭式下凹部过程中,将封闭式下凹部的中部材料挤压至环形侧部,使得凸缘成型后的厚度增加,以满足对于凸缘的厚度及高度要求,解决了现有冲压工艺的防爆阀安装孔的凸缘成型材料不足的技术问题。

11.环形定位槽主要用于防爆阀保护膜定位固定,环形凹陷主要用于防爆阀上的环形凸部定位。

附图说明

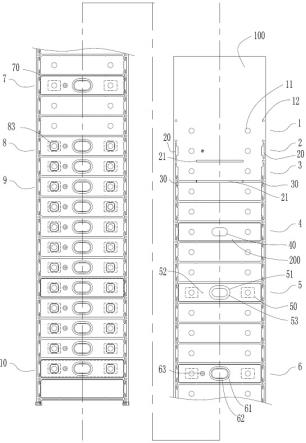

12.图1是整体成型工艺流程图;

图2是成型工位四位置处和成型工位五位置处的金属料带截面视图;图3是成型工位六位置处的金属料带截面视图;图4是成型工位八位置处的金属料带截面视图;图5是锂电池顶盖片正面结构示意图;图6是锂电池顶盖片背面的结构示意图;图7是图6的a-a剖视图;图8是图5的b-b剖视图;图9是图8的a处放大视图。

13.图中:成型工位一1、成型工位二2、成型工位三3、成型工位四4、成型工位五5、成型工位六6、成型工位七7、成型工位八8、成型工位九9、落料工位10、极柱孔11、引导孔12、圆角13、切边孔一20、切边孔二21、t形切边孔30、封闭式下凹部40、环形侧部41、中部42、腔体43、极柱定位槽一50、环形侧壁51、注液孔一52、环形面53、倒扣孔54、环形凹陷61、凸环62、注液孔二63、凹陷部64、环形凸起65、斜面倒角70、防爆阀安装孔80、环形定位槽81、极柱定位槽二82、倒角83、金属料带100、锂电池顶盖片200、凸缘201。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例:如图1-图9所示,本实施例所描述的锂电池顶盖片及其防爆阀安装孔成型工艺,采用连续冲裁模具进行连续冲压及冲裁成型,连续冲裁模具依次包括用于极柱孔11和引导孔12成型的成型工位一1,用于注液孔标记位、切边孔一20和切边孔二21成型的成型工位二2,用于t形切边孔30成型的成型工位三3,用于封闭式下凹部40成型的成型工位四4,用于环形侧壁51、注液孔一52、倒扣孔54、极柱定位槽一50成型的成型工位五5,用于环形凹陷61、凸环62、凹陷部64、环形凸台、注液孔二63和环形凸起65成型的成型工位六6,用于锂电池顶盖片200边缘冲压成型斜面倒角70的成型工位七7,用于注液孔一52、注液孔二63和极柱孔11修整冲裁并成型的成型工位八8,用于极柱孔11上的口沿、防爆阀安装孔80上的口沿和注液孔一52上的口沿均成型倒角的成型工位九9,以及落料工位10,从而依上述十个成型工位对金属料带100进行冲裁,以成型锂电池顶盖片200及其防爆阀安装孔80,同时在防爆阀安装孔80的边缘成型满足厚度及高度要求的凸缘201,具体成型步骤如下。

16.步骤s1,金属料带100在连续冲裁模具的上模和下模之间,以连续步进式向落料方向输送,并在输送过程中金属料带100经步骤s11-步骤s14的冲裁工艺,而成型锂电池顶盖片200、以及锂电池顶盖片200上的两个极柱孔11,其中,金属料带100为铝制料带。

17.具体地,步骤s11,金属料带100在连续步进式输送过程中,在金属料带100上的顶盖片冲裁区域冲裁形成两个相对设置的极柱孔11、以及位于金属料带100边缘的引导孔12;其中引导孔12主要用于金属料带100在连续冲裁模具的上模和下模之间进行连续冲压,以及冲裁成型过程对金属料带100进行定位,定位时上模的引导针插入引导孔12内,从而避免

冲裁时料带发生位移,两个极柱孔11分别用于正极极柱和负极极柱安装,引导孔12和极柱孔11均为圆形极柱孔。

18.步骤s12,金属料带100在连续步进式输送过程中,在顶盖片冲裁区域冲裁形成注液孔标记位、以及分别位于顶盖片冲裁区域两端的切边孔一20、位于顶盖片冲裁区域一侧的切边孔二21;其步骤中,切边孔一20主要对锂电池顶盖片200的两端边缘进行初步成型,切边孔二21为锂电池顶盖片200的一侧边缘进行初步成型。

19.步骤s13,金属料带100在连续步进式输送过程中,在顶盖片冲裁区域上位于切边孔二21的两端分别冲裁成型t形切边孔30,并且t形切边孔30与切边孔二21相互连通,以在顶盖片冲裁区域内形成锂电池顶盖片200的一侧边缘形状,此后进入步骤s14;其步骤主要对锂电池顶盖片200的一侧边缘进行完全成型,为锂电池顶盖片200外轮廓形状成型作准备。

20.步骤s14,金属料带100在连续步进式输送过程中,对相邻两顶盖片冲裁区域之间的切边孔二21两端分别冲裁t形切边孔30,使一顶盖片冲裁区域内的相对两侧形成锂电池顶盖片200的边缘形状,以形成通过连接体与金属料带100相连的锂电池顶盖片200,并且另一顶盖片冲裁区域内的相对两侧分别形成锂电池顶盖片200的一侧边缘形状和切边孔二21,经该步骤的冲裁使得料带上基本形成锂电池顶盖片200,而且形成的锂电池顶盖片200仍通过未冲裁部位连接在金属料带上。

21.步骤s2,金属料带100在连续步进式输送过程中,对锂电池顶盖片200上的冲裁成型区冲压成型封闭式下凹部40,封闭式下凹部40包括环形侧部41和位于环形侧部41内孔中的中部42,环形侧部41的下半部与锂电池顶盖片200的正面之间形成圆角13,并且中部42在冲压时的挤压力作用下,促使中部42材料被挤压至环形侧部41上,促使环形侧部41的厚度增加,为凸缘201的成型、以及满足凸缘201厚度及高度要求作预先准备,所以中部42厚度小于环形侧部41厚度,封闭式下凹部40高度为h。

22.步骤s3,金属料带100在连续步进式输送过程中,对环形侧部41上端的环形面53和封闭式下凹部40的腔体43进行冲压,腔体43冲压主要对封闭式下凹部40的腔体43内壁面进行整形,经冲压,环形侧部41上端的环形面53下沉而使其边缘形成环形侧壁51,并使封闭式下凹部40高度为h-x,而且封闭式下凹部40的腔体43内壁面成竖直状,使得环形侧部41的内壁面与中部42的内平面垂直,满足防爆阀安装孔80成型要求。

23.优选地,还包括注液孔一52、倒扣孔54和极柱定位槽一50的成型:金属料带100在连续步进式输送过程中,对注液孔标记位进行冲裁并成型注液孔一52,以及对极柱孔11上临近锂电池顶盖片200背面的口沿边缘冲裁成型连续设置的极柱定位槽一50,对锂电池顶盖片200的背面进行冲裁成型倒扣孔54,其步骤成型为完善锂电池顶盖片200而设置,极柱定位槽一50为方形结构。

24.步骤s4,金属料带100在连续步进式输送过程中,对环形侧部41上端环形面53进行冲压而形成沿环形侧壁51连续设置的环形凹陷61,且环形凹陷61内边缘形成凸环62,环形凹陷61的内底面与凸环62顶面之间的距离为l,同时对封闭式下凹部40的下端进行冲压而形成凹陷部64,并依凹陷部64的内壁形成环形凸台;环形凹陷61的成型主要用于防爆阀上的环形凸部定位,而且冲裁整形的环形凹陷61深度满足产品要求。

25.优选地,在步骤s4中还包括注液孔二63和环形凸起65的成型:金属料带100在连续

步进式输送过程中,对注液孔一52的口沿进行冲裁并成型注液孔二63,以及对倒扣孔54的口沿进行冲裁并成型环形凸起65。

26.在本实施例中,还包括外形倒角成型步骤,金属料带100在连续步进式输送过程中,对所成型的锂电池顶盖片200边缘冲裁成型斜面倒角70,其步骤对锂电池顶盖片200边缘冲裁成型后形成毛刺,通过斜面倒角70的冲裁成型而去除,避免毛刺等影响后续装配工作。

27.步骤s5,金属料带100在连续步进式输送过程中,对封闭式下凹部40的中部42进行冲裁而去除,以形成防爆阀安装孔80和位于环形侧部41的下半部端面的环形定位槽81,并且环形侧部41的下半部作为防爆阀安装孔80边缘的凸缘201,环形定位槽81的成型主要用于防爆阀保护膜定位固定,而且凸缘201的成型使得防爆阀与防爆阀保护膜之间有一段距离,促使防爆阀上的爆破部爆开后具有足够的容纳空间,并对爆破部爆开后所溢出的气压进行缓冲,环形侧部41的下半部位于金属料带100下表面成型,并且当锂电池顶盖片200完全成型落料后,凸缘201位于锂电池顶盖片200的正面。

28.优选地,还包括对注液孔一52、注液孔二63和极柱孔11进行修整冲裁、以及极柱定位槽二的成型步骤,金属料带100在连续步进式输送过程中,利用注液孔冲头和极柱孔冲头分别对注液孔一52、注液孔二63和极柱孔11进行修整冲裁,同时,极柱孔11上临近锂电池顶盖片200正面的口沿处冲裁成型有连续设置的极柱定位槽二82,其步骤促使注液孔一52的内壁、注液孔二63的内壁和极柱孔11的内壁均平整,满足产品成型的尺寸要求及精度要求,极柱定位槽二82为圆形结构。

29.步骤s6,金属料带100在连续步进式输送过程中,对极柱孔11上临近锂电池顶盖片200背面的口沿、防爆阀安装孔80上临近锂电池顶盖片200背面的口沿、以及注液孔一52上临近锂电池顶盖片200背面的口沿进行冲裁成型倒角,其步骤中极柱孔11上临近锂电池顶盖片200背面的口沿上的倒角83、以及防爆阀安装孔80上临近锂电池顶盖片200背面的口沿上的倒角83均为斜面倒角,注液孔一52上临近锂电池顶盖片200背面的口沿上的倒角83为弧面倒角,其中倒角的形成主要对毛刺进行冲裁成型而去除,避免毛刺等影响后续装配工作。

30.最后,金属料带100在连续步进式输送过程中,对锂电池顶盖片200与金属料带100之间的未冲裁部位进行冲裁,并完成落料。

31.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1