一种物理气相沉积金属陶瓷复合自润介质涂层及制备方法与流程

1.本发明属于工模具技术领域,涉及一种物理气相沉积金属陶瓷复合自润介质涂层及制备方法,尤其涉及一种兼具高硬度、自润滑性的金属陶瓷复合自润介质涂层及其制备方法。

背景技术:

2.随着材料技术的发展,物理气相沉积涂层的应用日渐广泛。如在航空航天领域,军工导弹、核电、航天、航空部件大量使用的难加工材料如高硅铝合金、不锈钢、钛合金、高温合金、碳纤维、石墨等,无涂层刀具无法正常对其切削加工,且国外已将涂层作为炮管的内膛防护涂层。在智能制造领域,金属模具涂层可以使模具寿命提高3~5倍,精密有色金属压铸模具采用涂层处理可避免模具龟裂、高温熔融金属冲蚀磨损、粘模,注塑模具采用涂层处理可防止塑胶模具腐蚀、粘模、磨损、保护模具镜面。在绿色制造领域,物理气相涂层技术真正能够实现机械零部件的无油润滑,在减小摩擦和节能降耗方面具有独特的作用,也是替代电镀的最佳选择,而电镀是目前国家正在淘汰的污染产业,也急需寻找替代技术。在医疗器械领域,物理气相沉积涂层是增加人造关节表面耐磨性、防腐蚀性,以及提高关节与人体组织相容性的唯一可选的硬质涂层。在电子、半导体和光学领域,物理气相沉积涂层可作为太阳能电池板、电路板等表面吸光及导电涂层。

3.目前,物理气相沉积涂层应用最为广泛的领域应属材料成型加工。国外工业发达国家80%以上的金属加工刃具、60%以上的材料成型模具均采用物理气相沉积涂层处理,涂层不仅大幅提高了刀具、模具的工作寿命,而且改善了工件的加工质量,提升加工效率,降低制造成本。

4.市场上的工模具硬质涂层产品可分为两大类,一类为用于黑色金属成型加工的“硬涂层”(如crn、tisin、tialn等),另一类为用于软金属及高分子材料成型加工的“软涂层”(如类金刚石涂层)。“硬涂层”因具备较高的硬度而表现出较好的耐磨性能。“软涂层”因表面致密光滑、摩擦系数低而表现出较好的抗粘附性、自润滑性及耐磨性。对于在工作过程中的工模具而言,其失效往往始于表面。对工模具表面进行处理,可以避免其表面过早失效。因此,国内涂层技术在工模具表面改性领域的应用愈加广泛。国内涂层技术经过几代的发展,涂层向着多层化、复合化的方向发展。相比较于传统的涂层,新型涂层具有更高的硬度、耐磨性、韧性及耐高温氧化性。

技术实现要素:

5.本发明的目的就是提供一种物理气相沉积金属陶瓷复合自润介质涂层及其制备方法,用于解决现有涂层硬度较差的问题。

6.本发明的目的可以通过以下技术方案来实现:

7.一种物理气相沉积金属陶瓷复合自润介质涂层,包括依次设于基底上的ti层、tin层、ticn层以及ticn/a

‑

c层。

8.当涂层中c、n的原子数量比大于1时,涂层中便析出非晶碳,形成兼具软、硬涂层性质的金属陶瓷复合自润介质涂层,即ticn与非晶碳组成的混合涂层(ticn/a

‑

c层)。当涂层中c、n的原子数量比小于或等于1时,涂层为具备硬涂层性质的金属陶瓷涂层,即ticn层。

9.进一步地,所述的ti层的厚度为0.2

‑

0.4μm,所述tin层的厚度为0.4

‑

0.6μm,所述ticn层的厚度为0.6

‑

0.8μm,所述ticn/a

‑

c层的厚度为0.8

‑

1.0μm。

10.作为优选的技术方案,所述的ti层的厚度为0.2μm,所述tin层的厚度为0.4μm,所述ticn层的厚度为0.6μm,所述ticn/a

‑

c层的厚度为0.8μm。

11.作为优选的技术方案,所述基底包括硬质合金、高速钢或不锈钢中的一种。

12.一种物理气相沉积金属陶瓷复合自润介质涂层的制备方法,包括:通过物理气相沉积法依次在基体上沉积ti层、tin层、ticn层以及ticn/a

‑

c层。

13.进一步地,所述的ti层的物理气相沉积过程中,真空度为0.3

‑

0.8pa,沉积温度为420

‑

480℃,偏压为

‑

420v至

‑

380v,金属ti靶电流为100

‑

140a,沉积时间为5

‑

10min。

14.进一步地,所述的tin层的物理气相沉积过程中,n2气压为0.8

‑

1.2pa,沉积温度为420

‑

480℃,偏压为

‑

320v至

‑

280v,金属ti靶电流为100

‑

140a,沉积时间为10

‑

15min。

15.进一步地,所述的ticn层的物理气相沉积过程中,n2与c2h2总气压为0.8

‑

1.2pa,n2与c2h2的体积流量比为(4.8

‑

5.2):1,沉积温度为420

‑

480℃,偏压为

‑

220v至

‑

180v,金属ti靶电流为160

‑

200a,沉积时间为15

‑

20min。

16.进一步地,所述的ticn/a

‑

c层的物理气相沉积过程中,n2与c2h2总气压为0.8

‑

1.2pa,n2与c2h2的体积流量比为(2.8

‑

3.2):1,沉积温度为420

‑

480℃,偏压为

‑

120v至

‑

80v,金属ti靶电流为100

‑

140a,沉积时间为20

‑

25min。

17.作为优选的技术方案,所用金属ti靶纯度高于99.6%。

18.传统的“硬涂层”,即金属陶瓷涂层,适用于黑色金属的加工,而不适用于有色金属及高分子材料的成型加工。若将金属陶瓷涂层应用于有色金属及高分子材料的成型加工,则会出现材料粘附及表面加工质量差等现象。传统的“软涂层”,如类金刚石涂层(dlc),适用于软金属及高分子材料的加工,若将dlc应用于黑色金属的加工,则c元素极易与铁基金属元素发生化学反应而导致涂层快速失效。本发明在“硬涂层”中添加富余的形成“软涂层”的元素后,形成一种兼具“硬涂层”的高硬度、耐磨损及“软涂层”的自润滑、抗粘附的新涂层,即将金属陶瓷硬涂层与类金刚石软涂层相结合,发明了一种物理气相沉积金属陶瓷涂层复合自润滑介质的涂层,该涂层对于黑色金属、有色金属及高分子材料的加工均具备适用性。本发明的涂层应用于黑色金属的加工,因涂层形成具有自润滑性质碳转移膜而进一步提高涂层的耐磨性。本发明的涂层应用于有色金属及高分子材料的加工,因具备金属陶瓷层的性质而具有更长的使用寿命。

19.与现有技术相比,本发明具有以下特点:

20.1)相较于单一的金属陶瓷硬质涂层或类金刚石软涂层,本发明的ti

‑

tin

‑

ticn

‑

ticn/a

‑

c多层涂层,通过制备金属ti做打底层、金属陶瓷tin做过渡层的多层化设计方法,不仅提高了涂层与工模具表面的结合力,而且可以释放涂层生长应力,延长裂纹的扩展距离,使得涂层具有良好的韧性及抗热震性能,在提高工模具表面性能的同时,延长其使用寿命;

21.2)本发明的ti

‑

tin

‑

ticn

‑

ticn/a

‑

c多层涂层同时适用于有色金属、高分子材料及

黑色金属的成型加工,具有适用范围广、加工性能好等特点;

22.3)本发明提供一种金属陶瓷复合自润滑介质涂层,即ticn/a

‑

c涂层,该涂层内部不仅含有具备自润滑性质的非晶碳(a

‑

c),而且还含有tin、tic及tic

x

n1‑

x

,涂层结构为非晶碳包覆tin、tic及tic

x

n1‑

x

的形式。相较于中国专利cn201821752746.8公开的涂层,ticn/a

‑

c与ticn是有本质区别的两种涂层,本发明中的复合涂层具有更低的摩擦系数及更好的自润滑性能;

23.此外,中国专利cn201821752746.8公开的ticn涂层仅限于在胶体磨部件的表面的应用,本专利公开的涂层,不仅可以应用于胶体磨部件的表面,起到耐磨损、耐腐蚀的效果,而且可以用于刀具、模具及其它在摩擦磨损条件下应用的零部件表面,由于自润滑介质石墨碳的存在可以避免产生材料粘附现象,降低刀具、模具及摩擦磨损件的磨损速率。

附图说明

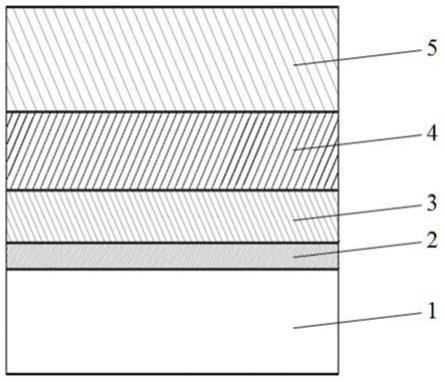

24.图1为实施例1中制备得到的金属陶瓷复合自润介质涂层的结构示意图;

25.图2为实施例1中制备得到的ticn层的扫描电镜图谱;

26.图3为实施例1中制备得到的金属陶瓷复合自润介质涂层的扫描电镜图谱;

27.图4为实施例1中制备得到的金属陶瓷复合自润介质涂层的压痕形貌图;

28.图5为实施例4中各涂层维氏硬度的测试结果图;

29.图中标记说明:

[0030]1‑

基底、2

‑

ti层、3

‑

tin层、4

‑

ticn层、5

‑

ticn/a

‑

c层。

具体实施方式

[0031]

下面结合附图和具体实施例对本发明进行详细说明。

[0032]

如图1所示的一种物理气相沉积金属陶瓷复合自润介质涂层,包括依次设于基底1上的ti层2、tin层3、ticn层4以及ticn/a

‑

c层5。

[0033]

其中ti层2的厚度为0.2

‑

0.4μm,tin层3的厚度为0.4

‑

0.6μm,ticn层4的厚度为0.6

‑

0.8μm,ticn/a

‑

c层5的厚度为0.8

‑

1.0μm。

[0034]

基底1包括可选用色金属、高分子材料或黑色金属中的任一种。

[0035]

一种物理气相沉积金属陶瓷复合自润介质涂层的制备方法,包括:通过物理气相沉积法依次在基体上沉积ti层2、tin层3、ticn层4以及ticn/a

‑

c层5。

[0036]

具体的工艺条件如下:在ti层2的物理气相沉积过程中,真空度为0.3

‑

0.8pa,沉积温度为420

‑

480℃,偏压为

‑

420v至

‑

380v,金属ti靶电流为100

‑

140a,沉积时间为5

‑

10min;

[0037]

在tin层3的物理气相沉积过程中,n2气压为0.8

‑

1.2pa,沉积温度为420

‑

480℃,偏压为

‑

320v至

‑

280v,金属ti靶电流为100

‑

140a,沉积时间为10

‑

15min;

[0038]

在ticn层4的物理气相沉积过程中,n2与c2h2总气压为0.8

‑

1.2pa,n2与c2h2的体积流量比为(4.8

‑

5.2):1,沉积温度为420

‑

480℃,偏压为

‑

220v至

‑

180v,金属ti靶电流为160

‑

200a,沉积时间为15

‑

20min;

[0039]

在ticn/a

‑

c层5的物理气相沉积过程中,n2与c2h2总气压为0.8

‑

1.2pa,n2与c2h2的体积流量比为(2.8

‑

3.2):1,沉积温度为420

‑

480℃,偏压为

‑

120v至

‑

80v,金属ti靶电流为100

‑

140a,沉积时间为20

‑

25min。

[0040]

并且优选的,所用金属ti靶纯度高于99.6%。

[0041]

以下是更加详细的实施案例,通过以下实施案例进一步说明本发明的技术方案以及所能够获得的技术效果。

[0042]

实施例1:

[0043]

如图1所示的一种物理气相沉积金属陶瓷复合自润介质涂层,包括依次设于基底1上的ti层2、tin层3、ticn层4以及ticn/a

‑

c层5,涂层总厚度为2μm,基底1为sus304不锈钢制成的工模具。

[0044]

上述涂层的制备过程如下:

[0045]

s1:清洗:对工模具进行超声清洗30min,表面干燥后,转移至涂层炉腔中进行等离子清洗;

[0046]

s2:ti层的制备:在氩气氛围中,抽真空至0.5pa并升温至450℃,设置偏压为

‑

400v,金属ti靶电流为120a,沉积时间为5min,在工模具表面制备得到厚度为0.2μm的金属ti层2;

[0047]

s3:tin层的制备:将涂层炉腔内的气氛切换为0.8

‑

1.2pa n2并持续通入,在450℃,

‑

300v偏压,90sccm n2流量,120a金属ti靶电流,10min沉积时间的条件下,在ti层2上制备得到厚度为0.4μm的金属陶瓷tin层3;

[0048]

s4:ticn层的制备:将涂层炉腔内的气氛切换为1.0pa n2/c2h2混合气,并持续通入该混合气,其中n2与c2h2的体积流量比为5:1,在450℃,

‑

200v偏压,90sccm n2流量,18sccm c2h2流量,180a金属ti靶电流,15min沉积时间的条件下,在tin层3上制备得到厚度为0.6μm的金属陶瓷ticn层4;

[0049]

s5:ticn/a

‑

c层的制备:在1.0pa n2/c2h2混合气氛中,持续通入体积流量比为3:1的n2/c2h2混合气,在450℃,

‑

100v偏压,90sccm n2流量,30sccm c2h2流量,120a金属ti靶电流,20min沉积时间的条件下,在ticn层4上制备得到厚度为0.8μm的金属陶瓷复合自润滑介质ticn/a

‑

c层5,并最终形成金属陶瓷复合自润介质涂层。

[0050]

实施例2:

[0051]

本实施例用于对实施例1制备的金属陶瓷ticn层4以及金属陶瓷复合自润介质涂层进行表面形貌对比表征,结果分别如图2及图3所示,从图中可以看出,ti

‑

tin

‑

ticn

‑

ticn/a

‑

c多层涂层(即ticn/a

‑

c层5的表面)较ticn涂层具有较为完整的表面,表面缺陷较少,且更为致密、光滑,对于减小涂层的磨损及提高涂层自身的润滑性均具有积极的影响。

[0052]

实施例3:

[0053]

本实施例采用压痕法表征实施例1所制备的金属陶瓷复合自润介质涂层与基体的结合力,表征过程主要在洛氏硬度计上进行,具体过程如下:

[0054]

将洛氏硬度计的金刚石圆锥形压头(圆锥夹角120

°

,顶尖半径0.2mm)在150kgf测试压力下压入涂层表面,保持一段时间(6s)后卸除压力。在显微镜下观察涂层的压痕形貌,判别涂层结合力的好坏,结果如图4所示。

[0055]

从图中可以看出,压痕周围并无明显的裂纹或剥落现象,表现出较好的结合力。

[0056]

实施例4:

[0057]

本实施例用于测试表征实施例1所制备的金属陶瓷复合自润介质涂层的维氏硬度,检测标准依据标准《jjg 151

‑

2006金属维氏硬度计检定规程》,具体测试条件包括:维氏

硬度计压头为金刚石显微维氏菱形压头,施加载荷为50g,保荷时间为10s,测试结果如图5所示。

[0058]

测试对象还包括:

[0059]

1)采用同实施例1步骤s4的方法,在tin层3上制备厚度为1.4μm的ticn层4(即厚度为实施例1中ticn层+ticn/a

‑

c层,但在其上不另外制备ticn/a

‑

c层),记为ti

‑

tin

‑

ticn;

[0060]

2)采用同实施例1步骤s5的方法,在tin层3上制备厚度为1.4μm的ticn/a

‑

c层,即不含ticn层,记为ti

‑

tin

‑

ticn/a

‑

c;

[0061]

3)采用同实施例1步骤s4的方法,在ticn层上再制备厚度为0.8μm的ticn层,即制备两层ticn层(两层总厚度保持1.4μm,以取代原ticn/a

‑

c层),记为ti

‑

tin

‑

ticn

‑

ticn;

[0062]

从图中可以看出,实施例1所制备的金属陶瓷复合自润介质涂层硬度要显著高于其他复合涂层的硬度。这是因为ticn/a

‑

c涂层因非晶碳的存在,抑制了涂层中结晶相的生长,在细化涂层ticn晶粒的同时,提高了涂层的硬度。此外,将ticn/a

‑

c与硬度较高的ticn相结合,可以阻碍涂层中裂纹的扩展,进一步提高涂层整体的硬度。

[0063]

实施例5:

[0064]

本实施例用于对实施例4中的4个测试对象进行摩擦系数表征,检测标准依据标准gb/t12444《金属材料磨损试验方法试环

‑

试块滑动磨损试验》规定的方法,具体测试条件包括:实验载荷196n,摩擦速度0.42m/s,摩擦方式为干摩擦,摩擦时间30min,摩擦副为45钢(硬度hrc55

‑

60)。实验表明本发明的ti

‑

tin

‑

ticn

‑

ticn/a

‑

c涂层的摩擦系数在0.1以下,而制备的ticn涂层的摩擦系数均在0.3以上,即本发明的复合涂层具有更低的摩擦系数及更好的自润滑性能。

[0065]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1