一种Fe基cBN砂轮及其制备方法与流程

一种fe基cbn砂轮及其制备方法

技术领域

1.本发明属于超硬磨料领域,具体涉及一种fe基cbn砂轮及其制备方法。

背景技术:

2.目前随着时代对精密加工技术的要求不断加大,采用立方氮化硼(cbn)砂轮等超硬磨料砂轮的磨削加工工艺已经广泛应用于各种材料的粗磨与精磨加工之中。同时,该加工工艺也成为了当代机械制造领域中实现精密与超精密加工中不可或缺的一部分,也是最基本的技术之一。传统的磨料磨具如碳化硅、刚玉等都不能满足当前对高速、高效、高精度的磨削要求。并且,随着当代磨床的不断发展,性能好、自动化程度越高的磨床设备对于其使用的砂轮等磨削工具的性能指标也会越来越严格。

3.当前市场中存在并常用的超硬磨削材料主要以立方氮化硼(cbn)和金刚石两大类型磨料为主。立方氮化硼(cbn)磨料的硬度介于金刚石和碳化硅之间。并且立方氮化硼(cbn)磨料和其它磨料相比具有很好的热稳定性和耐磨抗腐蚀性能等。cbn砂轮还具有以下优点:化学稳定性高,磨削适应范围广,磨削精度高,磨具自锐性好,可手持打磨且经修整后可循环利用,使用寿命长等。但是,目前市面上的超硬磨削砂轮也存在一些不足之处,如cn110238766a金刚石砂轮,虽然满足了磨削材料对硬度的要求,但是高额的生产成本,还有金刚石磨料与结合剂之间的结合力不足而导致断裂、脱落、甚至崩料等危险情况发生等不良性能导致其不能在市场中广泛运用。又如cn109877719a与cn108818331金属基cbn砂轮,虽然改进了烧结过程,使得材料具有极好的热导率,可以快速降低磨削工件表面的温度,但是却不能满足材料在高速磨削中加工的要求,不具有耐高温性能。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种fe基cbn砂轮及其制备方法,所制备的fe基cbn砂轮具有优异的强硬度和耐高温性能,从而满足在现代机械发展中人们对磨削材料的强硬度和耐高温性能的要求,进一步扩大了在高速磨削和自动化机械上的运用。

5.本发明一种fe基cbn砂轮的制备方法,包括如下步骤:将cbn磨料与铁基结合剂混合获得混合粉末a,再将混合粉末a与辅助粘结剂、造孔剂混合获得混合粉料b,将混合粉料b进行热压成型,获得砂轮压坯,将砂轮压坯进行烧结获得砂轮坯体,砂轮坯体依次进行淬火处理、回火处理即得fe基cbn砂轮。

6.优选的方案,所述的cbn磨料的粒径小于200μm,纯度≥99%。

7.优选的方案,所述铁基结合剂,选自铁基结合剂a、铁基结合剂b、铁基结合剂c中的一种,其中铁基结合剂a,按质量百分比计,成分组成如下:fe粉:30~60%,co粉:8~35%,mo粉:15~18%;其中铁基结合剂b,按质量百分比计,成分组成如下:fe粉:30~60%,w粉:5~28%,ni粉:18~25%;其中铁基结合剂c,按质量百分比计,成分组成如下:fe粉:30~60%,ni粉:8~25%,co粉:8~25%,mo粉:5~18%,w粉:5~18%。

8.进一步的优选,所述铁基结合剂,按质量百分比计,成分组成如下:fe粉:30~60%,ni粉:8~25%,co粉:8~25%,mo粉:5~18%,w粉:5~18%。

9.发明人发现,当采用上述组份的铁基结合剂时,最终所得fe基cbn砂轮的性能最优。

10.进一步的优选,fe粉,ni粉,co粉,mo粉,w粉的粒径均小于200μm,纯度≥99%。

11.优选的方案,将cbn磨料与铁基结合剂混合0.5~1.5h获得混合粉末a。

12.优选的方案,所述辅助粘结剂为丙烯酸乳液。

13.优选的方案,将混合粉末a与辅助粘结剂混合0.5~1.5h获得混合粉料b。

14.优选的方案,所述造孔剂为石墨,所述石墨的粒径为50~100μm。

15.在本发明中,以石墨为造孔剂,通过加入造孔剂的加入量以及造孔剂的粒径协同其他物料的粒径,从而控制fe基cbn砂轮的孔隙率在20-30%之间,此时,fe基cbn砂轮不仅具有优异的力学性能,而且可以很好的冷却,且易于排出磨屑,而若石墨粒径过大,fe基cbn砂轮的孔隙率过大,则会造成fe基cbn砂轮的力学性能下降,fe基cbn砂轮的孔隙率小,则无法起到冷却的效果,同时磨屑也无法及时排出。

16.优选的方案,所述混合粉料b中,按质量百分比计,成分组成如下:cbn磨料:5~20%,铁基结合剂:40~70%,辅助粘结剂:5~15%,造孔剂8-15%。

17.优选的方案,所述混合粉料b于40~60℃干燥至质量为烘干前的90~95%,然后再过100目筛1~2遍取筛下物,再将所得筛下物进行热压成型。

18.优选的方案,所述热压成型的压力为15~30mpa,保压时间为30~60min,温度为1000-1200℃。

19.在实际操作过程中,热压成型在圆形的石墨模具中进行。进一步的优选,所述热压成型在氮气气氛保护下进行。

20.发明人发现,先采用短时间的热压成型,然后再进行一段时间的真空烧结,最终所得fe基cbn砂轮的力学性能最为优异。

21.优选的方案,所述烧结在真空环境下进行,所述烧结的温度为1000~1100℃,烧结的时间为4-8h,升温速率为5~15℃/min。

22.优选的方案,所述淬火处理的过程为:先将炉温预热到700-900℃,然后将砂轮放入炉内,升温至1050~1100℃,保温0.5~1h,然后油冷至室温。

23.进一步的优选,先以20-30℃/min的速率将炉温预热到700-900℃,然后再以5-10℃/min的速率升温至1050~1100℃。

24.在实际操作过程中,淬火处理保温完成后快速油冷至室温,油冷介质为工业用淬火油。

25.优选的方案,所述回火处理的温度为560~600℃,保温时间为3h~4h。回火处理完成后,空冷3h~4h。

26.本发明还提供上述制备方法所制备的一种fe基cbn砂轮。

27.所述fe基cbn砂轮的孔隙率为20~30%。

28.有益效果

29.本发明fe基cbn砂轮的制备方法,采用铁基结合剂,且通过优选铁基结合剂的成分,使制备的砂轮不仅具有更好的结合性能,且具有更好的耐高温性能,另外,通过控制造

孔剂的加入量以及造孔剂的粒径协同其它物料的粒径,从而控制fe基cbn砂轮的孔隙率在20-30%之间,此时,fe基cbn砂轮不仅具有优异的力学性能,而且可以很好的冷却,且易于排出磨屑;而在成型过程中,采用短时间的热压成型协同长时间的真空烧结,从而使得元素扩散充分,烧结致密,而最后烧结完成后,通过增加淬火与回火热处理,先经淬火处理保证了cbn砂轮具有更细的晶粒度,而回火处理又可以使fe基cbn砂轮中显微组织中的析出相弥散分布于基体之中,上述热处理及工艺参数的协同作用下,使得砂轮强度硬度明显提高。可有效提高砂轮的磨削速度,降低能耗,实现在高速磨削下自动化磨床中的运用。

30.综上所述,为了实现cbn砂轮性能的进一步优化,我们通过优选铁基结合剂以及辅料结合剂,再结合烧结后的进一步热处理强化的方式,一方面可以使金属结合剂产生固溶强化和晶粒细化,强度明显升高。增强了结合剂对cbn磨料的把持力,从而提高砂轮的使用寿命和加工效率。另一方面经热处理后金属结合剂的成分更加均匀,在磨削过程中cbn均匀剥落,砂轮具有良好的自锐性,可有效改善被加工材料的表面质量。

附图说明

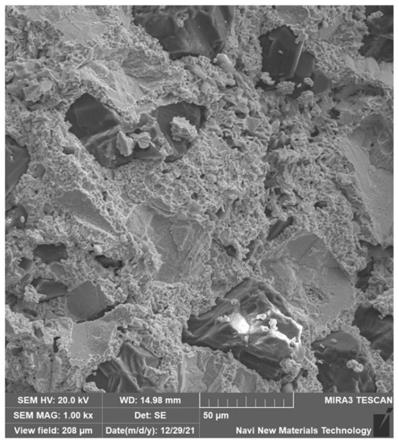

31.图1实施例1中制备的cbn砂轮的显微形貌照片。

具体实施方式

32.以下根据具体的实施例以及结合实施例中附图对本发明的制备工艺及性能进行进一步的说明,同时,本发明保护的范围并不局限于以下

33.实施例1

34.本实施例采取以下的技术方案:

35.一种fe基cbn砂轮,其中,cbn砂轮按质量百分比由以下几个部分组合制备而成:cbn磨料:15%,金属结合剂:67%,辅助粘结剂:10%,造孔剂:8%,cbn磨料、金属结合剂以及辅助粘结剂和造孔剂总体质量百分比之和为100%;所述的金属结合剂含有成分的质量百分比为:fe粉:60%,co粉:25%,mo粉:15%;fe粉,co粉和mo粉质量百分比之和为100%;砂轮孔隙率为20%;所述的cbn磨料、fe粉、co粉和mo粉的粒径均为200μm,纯度≥99%;所述的辅助粘结剂为丙烯酸乳液。所述造孔剂为石墨,石墨的粒径为80μm

36.所述的砂轮基本尺寸为为外径100mm,内径80mm,厚度为8mm。

37.上述的fe基cbn砂轮的制备方式,包括以下步骤:

38.步骤1:混料制备:

39.按上述fe基cbn砂轮的成分配比,将cbn磨料与金属结合剂充分混合均匀,制得混合粉料a,再将混合粉料a与辅助粘结剂和造孔剂充分混合均匀,制得混合粉料b。然后,将混合粉料b加热至50℃,干燥时间为6h,按质量比,烘干后的混合粉料b是原来的95%;

40.步骤2:过筛和成型

41.将烘干后的混合粉料b统一过筛100目,并搅拌均匀,过筛2遍;再将过筛好的混合粉料b在1100℃进行石墨热压成型,压力为20mpa,保压时间为60min,制得砂轮压坯;

42.步骤3:真空烧结

43.1、将所得砂轮压坯放置于真空烧结炉中,以10℃/min的升温速率,升至所需的烧结温度1100℃,保温6h;

44.2、烧结完成后冷却至室温出炉,制得砂轮坯体;

45.步骤4:淬火与回火

46.1、将所得的砂轮坯体放置于马弗炉中进行淬火处理,先将炉温预热到800℃,然后升温至1050℃,保温1h左右,快速油冷至室温,所用淬火油为工业用淬火油;

47.2、再将淬火后的砂轮坯体在在加热温度为600℃、保温时间为3h的条件下进行高温回火,空冷至室温;

48.将按照上述方法制得的超硬材料cbn砂轮孔隙率为25%,

49.进行性能测试,测试结果如表1所示。

50.实施例2

51.一种fe基cbn砂轮,其中,cbn砂轮按质量百分比由以下几个部分组合制备而成:cbn磨料:15%,金属结合剂:67%,辅助粘结剂:10%,造孔剂:8%,cbn磨料、金属结合剂以及辅助粘结剂和造孔剂总体质量百分比之和为100%;所述的金属结合剂含有成分的质量百分比为:fe粉:60%,w粉:15%,ni粉:25%;fe粉,w粉和ni粉质量百分比之和为100%;砂轮孔隙率为25%;所述的cbn磨料、fe粉、co粉和mo粉的粒径均为200μm,纯度≥99%;所述的辅助粘结剂为丙烯酸乳液。所述造孔剂为石墨,石墨的粒径为80μm,

52.所述的砂轮基本尺寸为为外径100mm,内径80mm,厚度为8mm。

53.上述的fe基cbn砂轮的制备方式,包括以下步骤:

54.步骤1:混料制备:

55.按上述fe基cbn砂轮的成分配比,将cbn磨料与金属结合剂充分混合均匀,制得混合粉料a,再将混合粉料a与辅助粘结剂和造孔剂充分混合均匀,制得混合粉料b。然后,将混合粉料b加热至50℃,干燥时间为7h,按质量比,烘干后的混合粉料b是原来的93%;

56.步骤2:过筛和成型

57.将烘干后的混合粉料b统一过筛100目,并搅拌均匀,过筛2遍;再将过筛好的混合粉料b在1100℃进行石墨热压成型,压力为30mpa,保压时间为45min,制得砂轮压坯;

58.步骤3:真空烧结

59.1、将所得砂轮压坯放置于真空烧结炉中,以10℃/min的升温速率,升至所需的烧结温度1100℃,保温5h;

60.2、烧结完成后冷却至室温出炉,制得砂轮坯体;

61.步骤4:淬火与回火

62.1、将所得的砂轮坯体放置于马弗炉中进行淬火处理,先将炉温预热到800℃,然后升温至1100℃,保温0.5h左右,快速油冷至室温,所用淬火油为工业用淬火油;

63.2、再将淬火后的砂轮坯体在在加热温度为550℃、保温时间为4h的条件下进行高温回火,空冷至室温;

64.将按照上述方法制得的超硬材料cbn砂轮孔隙率为25%。

65.进行性能测试,测试结果如表1所示。

66.实施例3

67.一种fe基cbn砂轮,其中,cbn砂轮按质量百分比由以下几个部分组合制备而成:cbn磨料:15%,金属结合剂:67%,辅助粘结剂:10%,造孔剂:8%,cbn磨料、金属结合剂以及辅助粘结剂和造孔剂总体质量百分比之和为100%;所述的金属结合剂含有成分的质量

百分比为:fe粉:50%,co粉:15%,w粉:10%,ni粉:15%,mo粉:10%;fe粉,co粉,w粉,ni粉和mo粉质量百分比之和为100%;砂轮孔隙率为25%;所述的cbn磨料、fe粉,co粉,w粉,ni粉和mo粉的粒径均为200μm,纯度≥99%;所述的辅助粘结剂为丙烯酸乳液。所述造孔剂为石墨。石墨的粒径为80μm,

68.所述的砂轮基本尺寸为为外径100mm,内径80mm,厚度为8mm。

69.上述的fe基cbn砂轮的制备方式,包括以下步骤:

70.步骤1:混料制备:

71.按上述fe基cbn砂轮的成分配比,将cbn磨料与金属结合剂充分混合均匀,制得混合粉料a,再将混合粉料a与辅助粘结剂和造孔剂充分混合均匀,制得混合粉料b烘干后的混合粉料b是原来的92%;

72.步骤2:过筛和成型

73.将烘干后的混合粉料b统一过筛100目,并搅拌均匀,过筛2遍;再将过筛好的混合粉料b在1100℃进行石墨热压成型,压力为30mpa,保压时间为60min,制得砂轮压坯;

74.步骤3:真空烧结

75.1、将所得砂轮压坯放置于真空烧结炉中,以10℃/min的升温速率,升至所需的烧结温度1050℃,保温6h;

76.2、烧结完成后冷却至室温出炉,制得砂轮坯体;

77.步骤4:淬火与回火

78.1、将所得的砂轮坯体放置于马弗炉中进行淬火处理,先将炉温预热到800℃,然后升温至1100℃,保温0.5h左右,快速油冷至室温,所用淬火油为工业用淬火油;

79.2、再将淬火后的砂轮坯体在在加热温度为600℃、保温时间为4h的条件下进行高温回火,空冷至室温;

80.将按照上述方法制得的超硬材料cbn砂轮孔隙率为:25%。

81.进行性能测试,测试结果如表1所示。

82.对比例1

83.一种青铜结合剂cbn砂轮,其中,cbn砂轮按质量百分比由以下几个部分组合制备而成:cbn磨料:15%,青铜结合剂:67%,辅助粘结剂:10%,造孔剂:8%,cbn磨料、青铜结合剂以及辅助粘结剂和造孔剂总体质量百分比之和为100%;该青铜结合剂含有成分的质量百分比为:cu粉:70%,sn粉:20%,其它金属粉10%。砂轮孔隙率为15%;所述的cbn磨料、cu粉、sn粉的粒径均为200μm,纯度≥99%;

84.所述的砂轮基本尺寸为为外径100mm,内径80mm,厚度为8mm。

85.上述的青铜结合剂cbn砂轮的制备方式,包括以下步骤:

86.步骤1:混料制备:

87.将cbn磨料、青铜结合剂、辅助粘结剂和造孔剂充分混合均匀,制得混合粉料a,

88.步骤2:成型

89.将混合粉料在800℃进行石墨热压成型,压力为20mpa,保压时间为60min,制得砂轮压坯;烧结完成后冷却至室温出炉,制得砂轮坯体。将按照上述方法制得的超硬材料cbn砂轮进行性能测试,测试结果如表1所示。

90.对比例2

91.本对比例采取以下的技术方案:

92.一种fe基cbn砂轮,其中,cbn砂轮按质量百分比由以下几个部分组合制备而成:cbn磨料:15%,金属结合剂:67%,辅助粘结剂:10%,造孔剂:8%,cbn磨料、金属结合剂以及辅助粘结剂和造孔剂总体质量百分比之和为100%;所述的金属结合剂含有成分的质量百分比为:fe粉:60%,co粉:25%,mo粉:15%;fe粉,co粉和mo粉质量百分比之和为100%;砂轮孔隙率为20%;所述的cbn磨料、fe粉、co粉和mo粉的粒径均为200μm,纯度≥99%;所述的辅助粘结剂为丙烯酸乳液。所述造孔剂为石墨,石墨的粒径为30μm所述的砂轮基本尺寸为为外径100mm,内径80mm,厚度为8mm。

93.上述的fe基cbn砂轮的制备方式,包括以下步骤:

94.步骤1:混料制备:

95.按上述fe基cbn砂轮的成分配比,将cbn磨料与金属结合剂充分混合均匀,制得混合粉料a,再将混合粉料a与辅助粘结剂和造孔剂充分混合均匀,制得混合粉料b。然后,将混合粉料b加热至50℃,干燥时间为6h,按质量比,烘干后的混合粉料b是原来的95%;

96.步骤2:过筛和成型

97.将烘干后的混合粉料b统一过筛100目,并搅拌均匀,过筛2遍;再将过筛好的混合粉料b在1100℃进行石墨热压成型,压力为20mpa,保压时间为60min,制得砂轮压坯;

98.步骤3:真空烧结

99.3、将所得砂轮压坯放置于真空烧结炉中,以10℃/min的升温速率,升至所需的烧结温度1100℃,保温6h;

100.4、烧结完成后冷却至室温出炉,制得砂轮坯体;

101.步骤4:淬火与回火

102.3、将所得的砂轮坯体放置于马弗炉中进行淬火处理,先将炉温预热到800℃,然后升温至1050℃,保温1h左右,快速油冷至室温,所用淬火油为工业用淬火油;

103.4、再将淬火后的砂轮坯体在在加热温度为600℃、保温时间为3h的条件下进行高温回火,空冷至室温;

104.将按照上述方法制得的超硬材料cbn砂轮孔隙率为17%,性能试结果如表1所示。

105.表1不同工艺、成分所制备的砂轮性能

[0106][0107]

本发明的原理及有益效果在于:

[0108]

1、采用本发明方法制备的砂轮强度超过280mpa,硬度高达60hrc,结合剂对金刚石有较高的把持力,因此砂轮的寿命高。

[0109]

2、采用本发明所制备的砂轮密度均匀,磨削的表面质量更好,提高了砂轮的稳定性。

[0110]

3、发明中该cbn超硬砂轮通过成分配比及工艺参数可调控其加工性能,有利于降低刀具加工、修磨成本,提高生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1