一种AlN晶片的批量掺杂装置的制作方法

一种aln晶片的批量掺杂装置

技术领域

1.本实用新型属于晶体生长领域,尤其涉及一种制备掺杂aln晶片的装置。

背景技术:

2.氮化铝晶体作为典型的第三代宽禁带半导体材料,具有非常大的禁带宽度,具有高击穿场强、宽带隙、高的表面声速、高热导率等物理性质。氮化铝(aln)的六方掺杂后是一种室温下直接禁带宽度约为6.0 ev的超宽带隙半导体。aln晶体这种特性和发展的生长技术使其成为iii-n半导体在可见光(vis)、紫外(uv)和深紫外区(uv)的led基板的理想材料。为了使相关器件更有效,需要对氮化铝晶片或衬底进行本征掺杂来调控自由电子和空穴浓度。在一般情况下,本征aln晶体具有n型特点,并具有高电阻的特点,这是由于存在补偿浅能级杂质的深能级缺陷。p型掺杂剂是元素周期表中恰好位于阳离子主体左侧的元素,它被认为可以替代阳离子,并提供一个高于价带顶部的受体能级,p型杂质原子的溶解度往往较低,晶体形成电荷补偿空置缺陷的倾向性很高。常用的掺杂方法包括;液态源扩散掺杂、固固扩散掺杂、原料掺杂、离子注入等。使用原料中掺入掺杂元素,掺入氮化铝晶体存在随机性及掺入深度难控制。离子注入到晶片内,会与晶片中的原子发生碰撞损失能量,直到进入晶体,会有一条晶格受损的路径。同时,上述技术难以实现批量、均匀掺杂。

技术实现要素:

3.为解决上述问题,本文拟提出一种批量掺杂装置,通过批量结构装置技术结合模拟仿真技术,设计合适的温度场,利用高温元素扩散,对氮化铝晶片进行n或p型掺杂。

4.为了实现上述发明目的,本实用新型技术方案如下。

5.一种氮化铝晶片的批量掺杂装置。该批量掺杂装置至少包括一容器与以及与每容器所匹配的一多孔载物片;所述批量掺杂装置还包括一压盖与一覆盖片。所述容器为上开口,容器外壁设置有定位台阶,用于多层容器间的两两搭接组合,所述定位台阶为至少包括一个台阶面,即第一台阶面,所述第一台阶面朝下设置;所述容器内底部设置一个或多个均匀排列的凹槽,用于放置掺杂物质;所述容器内壁设置有一载物台阶,所述载物台阶包括一个台阶面,即第二台阶面,所述第二台阶面朝上设置;所述多孔载物片搁置于所述第二台阶面,将所述容器内分割为上下两个空间;待掺杂的氮化铝晶片搁置于所述多孔载物片上;所述覆盖片搭接在容器的上沿面,所述压盖盖于所述覆盖片上,如果为多个容器,则所述覆盖片搭接在最上端容器的上沿面,压盖再盖于覆盖片上。所述多孔载物片采用密集规律排布的开孔设计,使高温下掺杂气相物质均匀通过孔传输充分均匀充满整个容器,同时被晶片吸附和在其内部扩散。所述批量掺杂装置包括两个或两个以上的多个容器时,所有容器进行两两搭接,假设搭接的其中上下两个容器分别为容器一与容器二,所述容器一的第一台阶面的下部伸入与其搭接的容器二的开口内,所述容器一的第一台阶面与容器二的上沿面相接。在容器一的上面或者容器二的下面继续搭接其他容器,由此,实现多个容器的两两相接;且上下层容器各形成密闭的环境,最上端的容器则由覆盖片及压盖形成密闭腔室。

6.进一步地,所述多孔载物片上可以放置10mm-100mm直径的单片或多片氮化铝晶片。

7.进一步地,所述多孔载物片的边缘留有5-30mm的无孔区域用于放置于容器内壁的载物台阶上时搭接。

8.进一步地,多孔载物片上规律排布的开孔采用相同孔径、相同孔间距;孔径2-20mm,孔中心间距2.5-30mm。

9.基于使用上述批量掺杂装置,采用如下的工艺方案对aln晶片掺杂形成p/n型掺杂半导体,同时改善晶片透光均匀性,释放残余应力,非常适合于工业界掺杂型晶片的量产使用。

10.s1、装配准备:首先在每个容器的底部凹槽内放置掺杂剂,将多孔载物片放置于第二台阶面上,然后将多片待掺杂的氮化铝晶片放置于多孔载物片上。然后将多个容器上下一一搭接,最后在顶层容器上搁置覆盖片,并用压盖盖于其上。这样,每层容器内部均形成密闭结构。装配完成后将所述批量掺杂装置放入双电阻式高温炉内。

11.s2、工艺执行:采用仿真模拟手段确定所述装置的合理轴向位置与上下控温条件,将装置移至对应位置。炉内先抽真空,并对装置进行加热,同时充入保护气体至高压p0。升温达到上红外温度t1(所述批量掺杂装置最顶层容器的覆盖片底面中心位置温度)和下红外温度t2(所述批量掺杂装置最底层容器的底部中心位置温度),其中t2大于t1,同时将气压降至低压p1,并保温一段时间。保温结束后,将气压升回高压p0,将上下红外温度t1与t2降温至室温t0,将氮化铝晶片取出。

12.显然,为实现发明目的,所述容器和所述覆盖片、多孔载物片、压盖均需是耐高温材料制成,可以是钨、碳化钨、钽、碳化钽、石墨材料制成。

13.所述掺杂剂可以是be、mg、zn、li、be3n2、mg3n2、zn3n2、li3n、beo、be2c2、al2oc、liben、lisi2n3、limgn、liznn材料,用于p型掺杂。所述掺杂剂可以是c、si、mgsin2、si3n4材料,用于n型掺杂。

14.步骤s2中所述保护气体可以是氮气、氩气、氨气中的一种或几种组合。

15.步骤s2中所述的高压p0为1-5bar。

16.步骤s2中所述的低压p1为10-50kpa。

17.步骤s2中所述的温度t1、t2为1600-2300℃,且t2-t1≤100℃。

18.本发明实现了以下有益效果:

19.(1)多孔载物片采用密集按一定规律排布的开孔设计,一方面在载物片上可以放置多片不同尺寸的氮化铝晶片,另一方面使高温下掺杂气相物质均匀通过孔传输充分均匀充满整个容器,同时被晶片吸附和在其内部扩散实现均匀扩散;且因为载物片的多孔设计,掺杂气氛还可以从氮化铝晶片的底面扩散至晶片内部,实现更为均匀的扩散和掺杂。每层之间、顶层覆盖片及压盖形成密闭腔室防止掺杂元素泄露。

20.(2)工艺执行采用上下红外测温实现温度的监控,通过仿真模拟计算优化,形成正梯度(下红外温度>上红外温度),促使掺杂剂升华出气相物质。通过形成小温差,有利于气相物质充分且均匀的扩散至晶片表面,有利于晶片内部均匀的物质扩散,同时能减少晶片本身表面的挥发量。通过使用低压,有利于提升晶片内部掺杂物质的扩散速率,加大流通量,使得掺杂充分。

21.(3)该装置适用可通过在一个容器底部设置多个凹槽,放置多种掺杂剂的掺杂,实现多种元素的同时掺杂,且同时批量掺杂的晶片间形成相近的掺杂浓度。在升温及降温段采用高压p0(1-5bar)气氛,晶片的升华量少,质量及尺寸耗损少。采用低压p1(<50kpa)气氛下,分子平均自由行程加大,增强分子的穿透力,使得掺杂均匀性更好。采用低压不低于10kpa,为了降低晶片的升华量,避免晶片本身发生大面积解离而破坏晶体质量、降低良率。

22.(4)p型掺杂可以采用be、mg、zn、li、be3n2、mg3n2、zn3n2、li3n、beo、be2c2、al2oc、liben、lisi2n3、limgn、liznn等一种或几种组合材料。n型掺杂可以采用c、si、mgsin2、si3n4一种或几种组合材料。

23.(5)掺杂原理:晶体中缺陷如al空位,n空位,复合缺陷(val-on)-或(val-on)2-等产生紫外uv吸收带,在掺入金属元素mg、be等后置换al的位置或与o、n元素等形成复合度be-o共掺杂。晶体能够在能隙中形成深受主能级有利于实现aln的p型掺杂。掺入元素、c、si、mgsin2等通过置换n的位置或与al、mg等元素形成共掺杂形成施主能级,实现aln的n型掺杂。

附图说明

24.图1 为本发明实施例1的多孔载物片图

25.图2 为本发明实施例1中多孔载物片的开孔排布图。

26.图3 为本发明各实施例中的流程示意图。

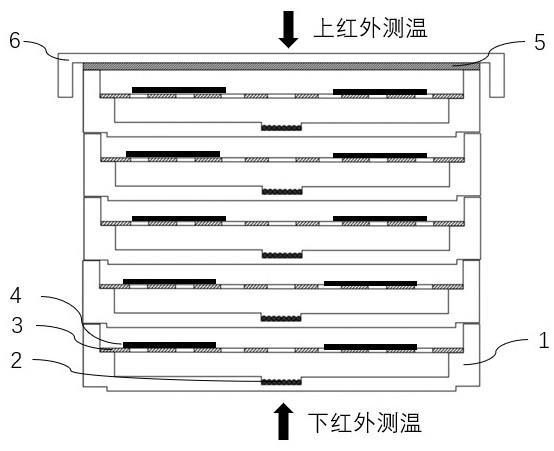

27.图4 为本发明各实施例中的装配示意图。

28.图5 为本发明各实施例中装置最优温场模拟图。

29.图6 为本发明各实施例的工艺执行参数图。

30.图7 为经本发明方法实施例的工艺实施前后氮化铝晶片拉曼应力检测图。

具体实施方式

31.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

32.下面结合具体实施例对本发明的方案作进一步详细说明。

33.实施例1:

34.实施例1为p型掺杂。实施例1具体的步骤如下:

35.装配准备t1:

36.步骤t11:可准备上百片aln晶片4(含不同尺寸规格)。如图4,准备均为钨金属制成的容器1、多孔载物片3、覆盖片5、压盖6。参考图1、2,多孔载物片3的孔从上到下横排排列,孔的大小为5mm,孔的间距为5mm。多孔载物片孔的单边留有5mm的无孔区域用于与容器内壁的载物台阶上放置。p型掺杂剂2可以是be、mg、zn、li、be3n2、mg3n2、zn3n2、li3n、beo、be2c2、al2oc、liben、lisi2n3、limgn、liznn材料。化合物be3n2在约2200℃下熔融,并且在1bar的n2中在2250℃下分解为液体be和n2。金属be在2970℃下沸腾。化合物mg3n2在800℃至900℃下在1bar的n2中分解。镁在649℃下熔化并在1090℃下沸腾。本实施例以be为例,大概在1300-1400℃就会有少量分解。

37.步骤t12: 参考图4装配示意图。首先在容器1的底部凹槽内放置掺杂剂be颗粒2,将多孔载物片3放置于容器1的内壁载物台阶上,然后将多片aln晶片4放置于多孔载物片3上。按上述装配进行多层容器搭接,最后在顶层的容器上搁置覆盖片5,并用压盖6覆盖,每层内部均形成密闭结构。装配完成后整体装置放入双电阻式高温炉内。

38.工艺执行t2:

39.步骤t21:参考图5,采用仿真模拟手段确定批量掺杂装置的合理轴向位置与上下控温条件。如图5(图中温度的单位为k)为找到最优轴向位置后的批量掺杂装置内部温度分布图,装配内部为正温度分布,下红外温度2224k大于上红外温度2204k,如图所示上下红外温差约20k,每层轴向/径向温差小于5k,达到温场中晶片受热均匀。

40.步骤t22:将批量掺杂装置移至对应轴向位置。工艺参考图6,炉内先抽真空,并对装置进行加热,在温度t

p

时,同时充入氮气至高压p0,p0=1-1.5bar。升温达到上红外温度t1=2204k和下红外温度t2=2224k,轴向温差20k,同时将气压降至低压p1,p1=20-40kpa,并保温10-20h。保温过程中,掺杂剂be粒开始分解形成气相升华至氮化铝晶片4表面,多孔载物片3中多孔结构有利于掺杂物质流通并被氮化铝晶片4表面充分吸附。元素be将趋向于作为替代杂质进入aln晶格4,占据阳离子(al)晶格位置。而例如li将趋于作为间隙杂质,li原子会在aln晶格中相对移动。因此,掺杂有liben的aln晶体可以通过提取li离子并将be留在原处而被电激活,从而形成p型导电半导体。保温结束后,将气压升回高压p0,将上下红外t1与t2降温至室温t0=298k,冷却过后将装置内的所有aln晶片4取出。

41.抽样对不同层的掺杂晶片击穿光谱(libs)检测,be掺杂浓度在1.3-2.8

×

10

20

cm-3

,表明p型掺杂可行。另外,附图7对工艺前后的晶片拉曼(raman)表征可见,由于 e2(high)峰位对晶体内部的应力敏感,无应力状态的晶体内部应力e2(high)分位为657.5cm-1

,掺杂后e2(high) 峰位为657cm-1

几乎接近无应力状态,说明该工艺对晶片减少应力方面也有明显效果,适用于工业生产的晶片前道后处理。

42.实施例2:

43.本实施例为n型掺杂。本实施例的实施步骤如下:

44.装配准备t1:

45.步骤t11:可准备上百片aln晶片(含不同尺寸规格)。准备均为钽金属制成的多组件的容器1、多孔载物片3、覆盖片5、压盖6。多孔载物片3的孔从上到下横排排列,孔的大小为6mm,孔的间距为3mm。多孔载物片孔的单边留有8mm的无孔区域用于与容器内载物台阶上放置。n型掺杂剂可以是c、si、mgsin2、si3n4材料。本实施例以si为例,大概在接近1400℃就会有少量升华。

46.步骤t12: 参考图4装配示意图,采用高纯si粉,装配流程与实施例1一致。

47.工艺执行t2:

48.步骤t21:采用仿真模拟手段确定所述整体装置的合理轴向位置与上下控温条件。

49.步骤t22:将批量掺杂装置移至对应轴向位置。炉内先抽真空,并对装置进行加热,同时充入氩气至高压p0,p0=1-1.5bar。升温达到上红外温度t1=2224k和下红外温度t2=2204k,轴向温差20k,同时将气压降至低压p1,p1=20-40kpa,并保温5-10h。保温过程中,元素si将等通过置换n的位置或与al、mg等元素形成共掺杂形成施主能级,实现aln的n型掺杂。保温结束后,将气压升回高压p0,将上下红外t1与t2降温至室温t0=298k,冷却过后将装置内

的所有aln晶片取出。

50.抽样对不同装配层的晶片进行击穿光谱(libs)检测,si掺杂浓度在1.1-2.1

×

10

20

cm-3

,表明n型掺杂可行。同样,raman检测应力达到降低应力的效果。

51.需要说明的是,上述实施例仅为本发明方法的两种具体实施方案,并不构成对本发明技术方案的限制。以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1