微晶玻璃涂层浆料及其制得的耐磨钢材料以及应用

1.本发明涉及特种钢材料技术领域,尤其是涉及一种微晶玻璃涂层浆料及其制得的耐磨钢材料以及应用。

背景技术:

2.45#钢是一种优质碳素结构钢,具有价格低廉、来源广泛、机械性能好的特点,因而被广泛用作轴类零件材料,轴类零件作为支撑传递零部件、传递载荷的载体,在机械等领域得到普遍使用。

3.然而,机械中的轴类零件,需要具有较好的耐磨性,而45#钢硬度较低,为了提高45#钢作为轴类零件的耐磨性,传统方法是对45#钢进行调质处理,但45#钢淬火性能不好,淬透性低,调质后性能提升有限。同时,45#钢在调制过程中容易出现开裂的现象,特别是直径为8-12mm的45#钢淬火时更容易产生裂纹。

4.中国专利cn105803454.a公开了一种基于45#钢基材的复合涂层材料及涂层的制备方法,该专利申请中,以45#钢板作为基材,采用激光熔覆法将混合均匀的wc粉、y2o3粉与304不锈钢粉涂覆至基材表面制成耐磨涂层,涂层厚度为1mm左右。然而,将涂层材料与基材表层一起熔化再凝固的结合方式无法保证涂层成分与性能的均一性,同时激光熔覆法使用成本较高,是普通电镀的4倍,在使用时设备无法多线生产,不适于大规模的工业制备。

5.同时,微晶玻璃是具有特定组成的基础玻璃在一定温度下控制结晶而制得的晶粒细小并均匀分布于玻璃体中的多晶复合材料,而微晶玻璃的性质主要由内部微晶颗粒的性质与数量所决定,所以微晶玻璃也可以作为耐磨涂层材料。

6.已公布专利记录了一种复合微晶玻璃涂层金属板材,采用热喷涂方法先在金属基板的表面涂覆陶瓷玻化砖,然后在陶瓷玻化砖上喷涂微晶玻璃。虽然制备出的微晶玻璃涂层金属板材具有较好的表面光泽,但热喷涂温度较高,成品涂层较厚且强度较低,仅适用于建筑装饰领域,同时采用的微晶玻璃粉价格较高,操作过程较多,制备成本不菲,难以用于廉价的轴类涂层的制备。

7.因此,研究开发出一种热处理温度较低、厚度较薄、与基底结合强度高,同时具有较高硬度的微晶玻璃涂层,变得十分必要和迫切。

8.有鉴于此,特提出本发明。

技术实现要素:

9.本发明的第一目的在于提供一种微晶玻璃涂层浆料,所述微晶玻璃涂层浆料制得的微晶玻璃涂层具有厚度薄、成分均匀、硬度高、耐磨性好、制备温度低、成本低等特点。

10.本发明的第二目的在于提供一种所述微晶玻璃涂层浆料的制备方法,所述制备方法具有加工工艺简单,易于操作的优势。

11.本发明的第三目的在于提供一种耐磨钢材料,该耐磨钢材料主要由上述微晶玻璃涂层浆料涂敷于碳素结构钢后,经烧结制备得到。上述方法制得的耐磨钢材料,其涂层具有

al2o

3-sio2)系微晶玻璃,该微晶玻璃中各组分的作用在于,na2o能降低玻璃液的黏度,促使玻璃的熔融温度降低,可以作为助熔剂使用,p2o5可以促使玻璃体系的分相,降低形核时的活化能与界面能;特别是cao属于网络外体氧化物,作为组成成分能够起到维持玻璃结构并促进玻璃成分溶解的作用,少量的cao有利于维持玻璃较高的稳定性与强度,在高温条件下,cao可以提供自由氧,使氧硅比值得到提高,进而降低玻璃液的黏度,所以根据玻璃成分的不同添加适量的cao有利于微晶玻璃的制备。因此,本技术由上述微晶玻璃涂层浆料制得的微晶玻璃涂层具有厚度薄、成分均匀、硬度高、耐磨性好、制备温度低、成本低等特点。本技术通过选择合适的基础玻璃组分,得到的lzas系微晶玻璃具有较低的烧结温度,使微晶玻璃的烧结温度不会超过45#钢的相变温度,有利于后续涂层与基底间的结合;同时lzas系微晶玻璃的热膨胀系数与45#钢相似,从而降低了涂层与基底间的残余应力,避免涂层发生脱落现象。

38.本发明提供的微晶玻璃涂层浆料的制备方法,该方法首先将各原料混匀后依次进行熔炼、水淬,得到基础玻璃块;随后将基础玻璃块粉碎,得到基础玻璃粉末;然后将基础玻璃粉末与有机溶剂混匀,得到微晶玻璃涂层浆料。上述制备方法具有加工工艺简单,易于操作的优势。

39.本发明提供的耐磨钢材料,该耐磨钢材料主要由上述微晶玻璃涂层浆料涂敷于碳素结构钢后,经烧结制备得到。上述方法制得的耐磨钢材料,其涂层具有较高的硬度,通过显微维氏硬度计进行检测,本发明中lzas系微晶玻璃的维氏硬度(hv=0.5)达到了124,而未经处理的碳素结构钢(45#钢)在同样测试条件下的维氏硬度(hv=0.5)仅为43。

40.本发明提供的耐磨钢材料可以广泛的应用于机械轴零件的制备过程中,进而有效缓解了现有45#钢表面制备涂层容易脱落的问题,从而有效提高45#钢作为轴类零件的使用寿命。

附图说明

41.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

42.图1为本发明实施例5提供的耐磨钢材料的实物图;

43.图2为本发明实施例5提供的耐磨钢材料的结构示意图;

44.图3为本发明实施例5提供的耐磨钢材料的微晶玻璃涂层结构示意图;

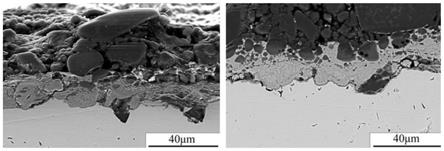

45.图4为本发明实施例5提供的耐磨钢材料中过渡层与金属基底的结合面形貌图。

46.图标:1-微晶玻璃层;2-过渡层;3-金属基底;4-玻璃层;5-氧化铁层;6-喷砂颗粒。

具体实施方式

47.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.根据本发明的一个方面,一种微晶玻璃涂层浆料,所述微晶玻璃涂层浆料主要由基础玻璃粉末与有机溶剂混匀后制得;

49.其中,按质量百分比计,所述基础玻璃粉末主要由以下原料制得:

50.li2o 8~20%、sio

2 60~80%、zno 4~10%、al2o

3 3~10%、na2o 3~10%、p2o

5 4~10%、cao 1~6%。

51.本发明提供的微晶玻璃涂层浆料,所述微晶玻璃涂层浆料主要由基础玻璃粉末与有机溶剂混匀后制得;其中,按质量百分比计,所述基础玻璃粉末主要由li2o、sio2、zno、al2o3、na2o、p2o5、cao按特定配比复配制得。上述浆料制得的微晶玻璃为lzas(li2o-zno-al2o

3-sio2)系微晶玻璃,该微晶玻璃中各组分的作用在于,na2o能降低玻璃液的黏度,促使玻璃的熔融温度降低,可以作为助熔剂使用,p2o5可以促使玻璃体系的分相,降低形核时的活化能与界面能,特别是cao属于网络外体氧化物,作为组成成分能够起到维持玻璃结构并促进玻璃成分溶解的作用,少量的cao有利于维持玻璃较高的稳定性与强度,在高温条件下,cao可以提供自由氧,使氧硅比值得到提高,进而降低玻璃液的黏度,所以根据玻璃成分的不同添加适量的cao有利于微晶玻璃的制备。因此,本技术由上述微晶玻璃涂层浆料制得的微晶玻璃涂层具有厚度薄、成分均匀、硬度高、耐磨性好、制备温度低、成本低等特点。本技术通过选择合适的基础玻璃组分,得到的lzas系微晶玻璃具有较低的烧结温度,使微晶玻璃的烧结温度不会超过45#钢的相变温度,有利于后续涂层与基底间的结合;同时lzas系微晶玻璃的热膨胀系数与45#钢相似,从而降低了涂层与基底间的残余应力,避免涂层发生脱落现象。

52.在本发明的一种优选实施方式中,按质量百分比计,所述基础玻璃粉末主要由以下原料制得:

53.li2o 8~20%、sio

2 60~80%、zno 5~10%、al2o

3 5~10%、na2o 5~10%、p2o

5 5~10%、cao 1~6%;

54.优选地,按质量百分比计,所述基础玻璃粉末主要由以下原料制得:

55.li2o 14%、sio

2 67%、zno 4%、al2o

3 3%、na2o 3%、p2o

5 4%、cao 5%。

56.本发明中,通过对各组分原料用量比例的进一步调整和优化,从而进一步优化了本发明微晶玻璃涂层浆料的技术效果。

57.根据本发明的一个方面,一种微晶玻璃涂层浆料的制备方法,所述制备方法包括以下步骤:

58.(a)、将各原料混匀后依次进行熔炼、水淬,得到基础玻璃块;随后将基础玻璃块粉碎,得到基础玻璃粉末;

59.(b)、将基础玻璃粉末与有机溶剂混匀,得到微晶玻璃涂层浆料。

60.本发明提供的微晶玻璃涂层浆料的制备方法,该方法首先将各原料混匀后依次进行熔炼、水淬,得到基础玻璃块;随后将基础玻璃块粉碎,得到基础玻璃粉末;然后将基础玻璃粉末与有机溶剂混匀,得到微晶玻璃涂层浆料。上述制备方法具有加工工艺简单,易于操作的优势。

61.优选地,所述微晶玻璃涂层浆料的制备方法,包括以下步骤:按配比称取原料组分,将称取的原料组分进行混匀并置于高温熔块炉内,以10~15℃/min的速率升温,升温至1200℃后进行保温,保温60~90min,再以10~15℃/min的速率升温,升温至1500℃后进行

保温,保温90~120min后,引入去离子水中进行水淬,得到基础玻璃块,将基础玻璃块磨制成基础玻璃粉末,过300~400目筛,备用。

62.在本发明的一种优选实施方式中,所述有机溶剂主要由α~松油醇和乙烯纤维素制得;

63.作为一种优选的实施方式,所述有机溶剂是由α~松油醇与乙烯纤维素经适量比例混合制成的松油醇有机溶剂

64.优选地,所述基础玻璃粉末与有机溶剂的混匀质量比为1~2:2~5。

65.根据本发明的一个方面,一种耐磨钢材料,所述耐磨钢材料主要由上述微晶玻璃涂层浆料涂敷于碳素结构钢后,经烧结制备得到。

66.本发明提供的耐磨钢材料,该耐磨钢材料主要由上述微晶玻璃涂层浆料涂敷于碳素结构钢后,经烧结制备得到。上述方法制得的耐磨钢材料,其涂层具有较高的硬度,通过显微维氏硬度计进行检测,本发明中lzas系微晶玻璃的维氏硬度(hv=0.5)达到了124,而未经处理的碳素结构钢(45#钢)在同样测试条件下的维氏硬度(hv=0.5)仅为43。

67.在本发明的一种优选实施方式中,所述涂敷的方法为丝网印刷;

68.作为一种优选的实施方式,所述微晶玻璃涂层浆料采用丝网印刷的方式涂覆至经预处理后的金属基底表面,且涂覆过程无需反复进行。

69.需要说明的是,本技术通过丝网印刷法与烧结法在45#钢表面制备以氧化铁与玻璃相作为过渡层、lzas系微晶玻璃作为表层的耐磨涂层,涂层厚度较薄且具有较高的耐磨性能与结合强度,可实现大规模工业生产,特别适用于各尺寸轴类零件的表面作涂层处理,从而极大提高轴类零件的使用寿命。

70.在本发明的一种优选实施方式中,所述碳素结构钢为45#钢。

71.在本发明的一种优选实施方式中,所述微晶玻璃涂层浆料涂敷前,还包括对碳素结构钢进行喷砂处理的步骤。

72.作为一种优选的实施方式,上述碳素结构钢在涂敷前需要进行除油与抛光,之后采用目数为60的刚玉进行喷砂处理;

73.需要说明的是,上述采用45#钢作为金属基底,通过对抛光后的45#钢表面进行喷砂处理,抛光可以去除45#钢表面的氧化铁皮与杂质,而采用60目的刚玉进行喷砂处理可以对基底表面进行一定的改性来提高基底的性能,舒缓烧结时产生的应力,同时60目的刚玉喷砂进行处理可以在45#钢表面形成特殊的正弦波形的波纹结构,可以有效提高金属基底与涂层间的接触面积,从而进一步强化结合面的强度;而粗糙的接触面与平整的接触面相比,内部存在的残余应力分布会较为均匀,不会在某一部分过于集中,可以防止涂层发生局部脱落的现象。

74.在本发明的一种优选实施方式中,所述烧结的方法包括以下步骤:

75.将涂敷有微晶玻璃涂层浆料的碳素结构钢烘干,随后以3~7℃/min的升温速率,升温至500~570℃,保温90~150min;然后以3~7℃/min的升温速率,升温至660~710℃,保温210~270min,完成烧结。

76.在本发明的一种优选实施方式中,烧结后耐磨钢材料由里至外依次包括碳素结构钢基底、过渡层和微晶玻璃层;

77.作为一种优选的实施方式,上述烧结后的耐磨钢材料由里至外依次包括碳素结构

钢基底、过渡层和微晶玻璃层。其中,所述金属基底为45#钢,按含碳量属于中碳钢;所述过渡层由氧化铁、喷砂颗粒、玻璃相构成;所述微晶玻璃涂层由丝网印刷法与烧结法相结合的工艺制备,且制备温度低于45#钢的相变温度。

78.需要说明的是,在烧结后碳素结构钢上的微晶玻璃涂层浆料生成过渡层和微晶玻璃层,即涂层。所述涂层沿微晶玻璃至金属基底的方向有三种结构,第一种为微晶玻璃层-玻璃层-氧化铁层-铁基层;第二种为微晶玻璃层-玻璃层-氧化铁层-喷砂颗粒-铁基层;第三种为微晶玻璃层-玻璃层-氧化铁层-玻璃层-铁基层;且三种结构在同一个试样的截面内均有所存在。

79.在本发明的一种优选实施方式中,所述过渡层的厚度为10~20μm;所述微晶玻璃层的厚度为20~80μm。

80.需要说明的是,本发明采用丝网印刷法将基础玻璃涂覆至45#钢表面,该方法可以制备出厚度均匀且较薄的涂层,由于涂层的厚度为20~80μm,既可以在尺寸较大的轴类零件上应用,也可以在尺寸较小的轴类零件上应用,具有较大的适用范围;在涂层与基底间具有厚度为10~20μm过渡层,过渡层是由氧化铁、喷砂颗粒、玻璃相构成的,由于在空气氛围下进行烧结,基底表面会形成氧化铁层,而少量的氧化铁融于玻璃相中会极大提高玻璃相的流动性,使得这部分玻璃相内部无法形成微晶颗粒,只能以玻璃相的形式存在,而融于玻璃相的氧化铁难以深度扩散,所以形成的过渡层厚度较薄,由于过渡层并非人为设计形成的,因此过渡层的形成是烧结时的自发过程,过渡层的存在可以提高涂层与基底的结合强度;采用烧结法来制备金属基微晶玻璃涂层,既可以以合适的热处理制度将基础玻璃转变成微晶玻璃,又可以使涂层与45#钢紧密结合,有效提高设备的使用效率。

81.优选地,所述耐磨钢材料的制备方法包括以下步骤:

82.(1)、制备基础玻璃:按配比称取原料组分,将称取的原料组分进行混匀并置于高温熔块炉内,加热熔制成玻璃液,将熔融玻璃液引入去离子水中进行水淬,得到基础玻璃块,将基础玻璃块磨制成基础玻璃粉末,备用;

83.(2)、预处理金属基底:将金属基底表面除油抛光后,进行喷砂处理,备用;

84.(3)、制备涂层:取适量基础玻璃粉末,加入有机溶剂,搅拌均匀得到涂层浆料,将基础玻璃涂层浆料涂覆至经预处理后的金属基底表面,于烘干箱内进行烘干,将烘干后的试样置于高温熔块炉内,以3~7℃/min的升温速率进行升温,升温至500~570℃,保温90~150min,再以3~7℃/min的升温速率进行升温,升温至660~710℃,保温210~270min,待试样随炉冷却后即可得到产品。

85.根据本发明的一个方面,一种上述耐磨钢材料在制备机械轴零件中的应用。

86.本发明提供的耐磨钢材料可以广泛的应用于机械轴零件的制备过程中,进而有效缓解了现有45#钢表面制备涂层容易脱落的问题,从而有效提高45#钢作为轴类零件的使用寿命。

87.下面将结合实施例对本发明的技术方案进行进一步地说明。

88.实施例1

89.一种耐磨钢材料,所述耐磨钢材料的制备方法包括以下步骤:

90.a、制备基础玻璃:按如下质量百分比称取组分:14%li2o,4%zno,67%sio2,3%al2o3,4%p2o5,3%na2o,5%cao,将称取的组分置于高温熔块炉内,以15℃/min的升温速率

由室温加热至1200℃后进行保温,保温时间为60min,再以10℃/min的升温速率由1200℃加热至1500℃后进行保温,保温时间为120min,得到熔制好的玻璃液,将玻璃液倒入去离子水中进行急冷水淬,水淬后得到的基础玻璃块进行清洗并烘干,再将烘干后的基础玻璃块进行粉碎得到基础玻璃粉末,过300目标准筛,备用。

91.b、预处理金属基底:将金属基底表面经除油抛光后进行喷砂处理,备用。金属基底采用45#钢,喷砂采用60目的刚玉颗粒。

92.c、制备基础玻璃涂层浆料:将乙烯纤维素与α-松油醇按1:10的比例混合,在80℃的水浴条件下搅拌制成松油醇有机溶剂,再于玛瑙研钵中按1:2的比例放入粒度小于300目的基础玻璃粉末与松油醇有机溶剂,搅拌并混合均匀后得到基础玻璃浆料。

93.d、制备微晶玻璃涂层:将混合均匀的基础玻璃浆料涂覆至处理后的金属基底表面,由室温加热至570℃,升温速率为5℃/min,保温2h,再由570℃加热至682℃,升温速率为3℃/min,保温4h,最后于炉中自然冷却得到金属基微晶玻璃涂层。

94.实施例2

95.一种耐磨钢材料,所述耐磨钢材料的制备方法包括以下步骤:

96.a、制备基础玻璃:按如下质量百分比称取组分:14%li2o,4%zno,68%sio2,3%al2o3,4%p2o5,3%na2o,4%cao,将称取的组分置于高温熔块炉内,以15℃/min的升温速率由室温加热至1200℃后进行保温,保温时间为60min,再以10℃/min的升温速率由1200℃加热至1500℃后进行保温,保温时间为120min,得到熔制好的玻璃液,将玻璃液倒入去离子水中进行急冷水淬,水淬后得到的基础玻璃块进行清洗并烘干,再将烘干后的基础玻璃块进行粉碎得到基础玻璃粉末,过300目标准筛,备用。

97.b、预处理金属基底:将金属基底表面经除油抛光后进行喷砂处理,备用。金属基底采用45#钢,喷砂采用60目的刚玉颗粒。

98.c、制备基础玻璃涂层浆料:将乙烯纤维素与α-松油醇按1:10的比例混合,在80℃的水浴条件下搅拌制成松油醇有机溶剂,再于玛瑙研钵中按1:2的比例放入粒度小于300目的基础玻璃粉末与松油醇有机溶剂,搅拌并混合均匀后得到基础玻璃浆料。

99.d、制备微晶玻璃涂层:将混合均匀的基础玻璃浆料涂覆至处理后的金属基底表面,由室温加热至565℃,升温速率为5℃/min,保温2h,再由565℃加热至687℃,升温速率为3℃/min,保温4h,最后于炉中自然冷却得到金属基微晶玻璃涂层。

100.实施例3

101.一种耐磨钢材料,所述耐磨钢材料的制备方法包括以下步骤:

102.a、制备基础玻璃:按如下质量百分比称取组分:14%li2o,4%zno,69%sio2,3%al2o3,4%p2o5,3%na2o,3%cao,将称取的组分置于高温熔块炉内,以15℃/min的升温速率由室温加热至1200℃后进行保温,保温时间为60min,再以10℃/min的升温速率由1200℃加热至1500℃后进行保温,保温时间为120min,得到熔制好的玻璃液,将玻璃液倒入去离子水中进行急冷水淬,水淬后得到的基础玻璃块进行清洗并烘干,再将烘干后的基础玻璃块进行粉碎得到基础玻璃粉末,过300目标准筛,备用。

103.b、预处理金属基底:将金属基底表面经除油抛光后进行喷砂处理,备用。金属基底采用45#钢,喷砂采用60目的刚玉颗粒。

104.c、制备基础玻璃涂层浆料:将乙烯纤维素与α-松油醇按1:10的比例混合,在80℃

的水浴条件下搅拌制成松油醇有机溶剂,再于玛瑙研钵中按1:2的比例放入粒度小于300目的基础玻璃粉末与松油醇有机溶剂,搅拌并混合均匀后得到基础玻璃浆料。

105.d、制备微晶玻璃涂层:将混合均匀的基础玻璃浆料涂覆至处理后的金属基底表面,由室温加热至560℃,升温速率为5℃/min,保温2h,再由560℃加热至692℃,升温速率为3℃/min,保温4h,最后于炉中自然冷却得到金属基微晶玻璃涂层。

106.实施例4

107.一种耐磨钢材料,所述耐磨钢材料的制备方法包括以下步骤:

108.a、制备基础玻璃:按如下质量百分比称取组分:14%li2o,4%zno,70%sio2,3%al2o3,4%p2o5,3%na2o,2%cao,将称取的组分置于高温熔块炉内,以15℃/min的升温速率由室温加热至1200℃后进行保温,保温时间为60min,再以10℃/min的升温速率由1200℃加热至1500℃后进行保温,保温时间为120min,得到熔制好的玻璃液,将玻璃液倒入去离子水中进行急冷水淬,水淬后得到的基础玻璃块进行清洗并烘干,再将烘干后的基础玻璃块进行粉碎得到基础玻璃粉末,过300目标准筛,备用。

109.b、预处理金属基底:将金属基底表面经除油抛光后进行喷砂处理,备用。金属基底采用45#钢,喷砂采用60目的刚玉颗粒。

110.c、制备基础玻璃涂层浆料:将乙烯纤维素与α-松油醇按1:10的比例混合,在80℃的水浴条件下搅拌制成松油醇有机溶剂,再于玛瑙研钵中按1:2的比例放入粒度小于300目的基础玻璃粉末与松油醇有机溶剂,搅拌并混合均匀后得到基础玻璃浆料。

111.d、制备微晶玻璃涂层:将混合均匀的基础玻璃浆料涂覆至处理后的金属基底表面,由室温加热至555℃,升温速率为5℃/min,保温2h,再由555℃加热至697℃,升温速率为3℃/min,保温4h,最后于炉中自然冷却得到金属基微晶玻璃涂层。

112.实施例5

113.一种耐磨钢材料,所述耐磨钢材料的制备方法包括以下步骤:

114.a、制备基础玻璃:按如下质量百分比称取组分:14%li2o,4%zno,71%sio2,3%al2o3,4%p2o5,3%na2o,1%cao,将称取的组分置于高温熔块炉内,以15℃/min的升温速率由室温加热至1200℃后进行保温,保温时间为60min,再以10℃/min的升温速率由1200℃加热至1500℃后进行保温,保温时间为120min,得到熔制好的玻璃液,将玻璃液倒入去离子水中进行急冷水淬,水淬后得到的基础玻璃块进行清洗并烘干,再将烘干后的基础玻璃块进行粉碎得到基础玻璃粉末,过300目标准筛,备用。

115.b、预处理金属基底:将金属基底表面经除油抛光后进行喷砂处理,备用。金属基底采用45#钢,喷砂采用60目的刚玉颗粒。

116.c、制备基础玻璃涂层浆料:将乙烯纤维素与α-松油醇按1:10的比例混合,在80℃的水浴条件下搅拌制成松油醇有机溶剂,再于玛瑙研钵中按1:2的比例放入粒度小于300目的基础玻璃粉末与松油醇有机溶剂,搅拌并混合均匀后得到基础玻璃浆料。

117.d、制备微晶玻璃涂层:将混合均匀的基础玻璃浆料涂覆至处理后的金属基底表面,由室温加热至550℃,升温速率为5℃/min,保温2h,再由550℃加热至710℃,升温速率为4℃/min,保温3h,最后于炉中自然冷却得到金属基微晶玻璃涂层。

118.如图1~4所示,所述图1为本实施例制得的耐磨钢材料的实物图;

119.所述图2为本实施例制得的耐磨钢材料的结构示意图;其中,图2中1为微晶玻璃

层,图2中2为过渡层,图2中3为金属基底。

120.所述图3为本实施例制得的耐磨钢材料的微晶玻璃涂层结构示意图;其中,图3中4为玻璃层,图3中5为氧化铁层,图3中6为喷砂颗粒。

121.所述图4为本实施例制得的耐磨钢材料中过渡层与金属基底的结合面形貌图。

122.实施例6

123.本实施例除步骤(d)微晶玻璃涂层的制备方法为:“将混合均匀的基础玻璃浆料涂覆至处理后的金属基底表面,由室温加热至600℃,升温速率为5℃/min,保温2h,再由600℃加热至730℃,升温速率为4℃/min,保温3h,最后于炉中自然冷却得到金属基微晶玻璃涂层。”124.外,其余同实施例1。

125.对比例1

126.本对比例除步骤(a)中基础玻璃按如下质量百分比组成:15%li2o,4%zno,71%sio2,3%al2o3,4%p2o5,3%na2o外,其余同实施例1。

127.本对比例相对于实施例1不包含cao。

128.对比例2

129.本对比例除步骤(a)中基础玻璃按如下质量百分比组成:30%li2o,1%zno,58%sio2,1%al2o3,2%p2o5,1%na2o,7%cao外,其余同实施例1。

130.本对比例基础玻璃粉末中各组分的含量不在实施例1~5的范围内。

131.实验例1

132.为表明本技术制备得到的耐磨钢材料具有涂层厚度薄、结合效果好、硬度高、耐磨性好等特点,现选取实施例1~6以及对比例1、2制得的耐磨钢材料,同时将45#钢作为对照组,进行性能检测,具体结果如下:

[0133][0134][0135]

综上,本技术制备得到的耐磨钢材料,其涂层具有较高的硬度和耐磨性能,同时涂层较薄。通过显微维氏硬度计进行检测,本发明中lzas系微晶玻璃的维氏硬度(hv=0.5)达

到了124,而未经处理的对照组(45#钢)在同样测试条件下的维氏硬度(hv=0.5)仅为43。

[0136]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1