一种PZT压电陶瓷材料的制备工艺的制作方法

一种pzt压电陶瓷材料的制备工艺

技术领域

1.本发明涉及压电功能陶瓷技术领域,具体涉及一种pzt压电陶瓷材料的制备工艺。

背景技术:

2.超声洁牙系统主要由高频功率源(发生器)和超声振动系统两部分组成。超声振动系统又包括三个部分:压电换能器、超声变幅杆、超声工作尖。其中,压电换能器是进行能量转换的器件,利用压电陶瓷的压电效应将超声波发生器产生的电信号转换成机械振动信号,即把电能转化成机械能。在超声系统中,压电换能器是关键核心部件,其特性直接影响到整个系统的性能。一只理想的压电换能器应具有机电转换效率高、耗损小、谐振频率稳定性好等性能特点,由于影响这些性能的关键技术率先被美国强生、日本奥林巴斯等国外企业掌握,我国压电换能器的生产企业因缺乏关键技术支撑,存在压电陶瓷强度较低、易碎裂、长时间工作频率波动大;结构设计不合理、尺寸精度差导致电声转换效率低、发热严重、使用寿命短等问题。鉴于国产压电换能器设备的性能均处于行业的中低端水平,无法满足医生和患者的需求。目前高端超声口腔医疗系统所用压电换能器主要依赖于进口,在一定程度上制约了我国医疗器械产业的健康发展,是生物医药行业亟需解决的问题。

3.压电陶瓷作为换能器的关键核心部件,其性能直接影响了换能器乃至整个超声振动系统的能量转化效率。压电陶瓷是指经直流高压极化后,具有压电效应的铁电陶瓷材料。目前超声洁牙换能器应用最广泛的压电陶瓷为锆钛酸铅(pzt)陶瓷,是以pb3o、tio2、zro2和少量添加物为原料,经预烧合成再经高温烧结而成pbtio

3-pbzro3固溶体。pzt压电陶瓷关键性能参数包括压电常数d

33

,反映应力(应变)和电场(电位移)间的关系,其值越大表明陶瓷力电转化效率越高;介电常数εr,反映材料的极化性质,介电常数越大,表明有功功率越大,介质损耗越小;机电耦合系数kp,可衡量陶瓷压电性能好坏的物理量,是压电陶瓷进行机-电能量转换能力的反映。随着电子工业的发展,电子元器件正朝着小型化、高性能、高可靠性的方向发展,人们对pzt压电材料和器件性能的要求越来越高,二元系pzt已逐渐不能满足使用要求。

4.以pzt为基压电陶瓷烧结温度一般较高,约为1200至1300℃。然而,氧化铅(pbo)的挥发温度为800℃左右,在烧结过程中很容易造成氧化铅的挥发,pb的挥发不仅会导致设计配方偏离,出现恶化压电性能的异相,且不能保证烧结过程处于铅气氛中,势必影响陶瓷性能,使产品性能下降而且会严重污染环境,因此人们采用多种方法来防止或减少样品中的pbo挥发。为克服pbo挥发的问题,目前尝试的研究方法主要有密封烧结法、埋熟粉法、加气氛片、加过量pbo、热压法、超细粉体制备及添加助熔剂法等。这些方法只是为了保证配方中的化学计量比不变,而不能从根本上消除pbo挥发。如果能够从降低烧结温度及升温时间方面进行工艺改进或在pbo开始明显挥发前的温度下烧结,则可彻底解决这一难题。这样既能减少氧化铅的挥发,又能有效控制晶粒尺寸过分增长,同时又节约了能源。因此,开发低温烧结pzt压电陶瓷材料,优化其成分配比以及成形工艺等仍需进一步研究。

技术实现要素:

5.本发明所要解决的技术问题是提供一种pzt压电陶瓷材料的制备工艺,以克服上述现有技术中的不足。

6.本发明解决上述技术问题的技术方案如下:一种pzt压电陶瓷材料的制备工艺,包括如下步骤:

7.步骤1:将钛酸四丁酯、氧氯化锆和柠檬酸,按顺序溶于乙二醇中,得到混合溶液;

8.步骤2:向所述混合溶液中加入nb

5+

,得到混合物;

9.步骤3:将所述混合物制成nb

5+

掺杂改性pzt压电陶瓷。

10.本发明的有益效果是:本发明通过nb

5+

掺杂并优化掺杂含量,降低烧结温度并有效减少pbo挥发的同时,提升了pzt压电陶瓷的电学性能;本发明的工艺简单、操作方便,所制备的nb

5+

掺杂pzt压电陶瓷同时具备低烧结温度与高能量转化效率,适于超声洁牙换能器的应用。

11.在上述技术方案的基础上,本发明还可以做如下改进。

12.进一步,所述步骤3包括如下步骤:

13.步骤31:将所述混合物加热至120℃,形成凝胶体;

14.步骤32:将凝胶体置于120℃的烘箱中,陈化72h,得到聚合物中间体;

15.步骤33:以50℃/h的速度将聚合物中间体加热至300℃,恒温4h,得到质地松脆的黑色固体物质;

16.步骤34:将黑色固体物质研磨成细颗粒的黑色粉末,然后以100℃/h的速率将黑色粉末加热至700至800℃,恒温2h,冷却至常温,得到单相先驱体粉料;

17.步骤35:将所述单相先驱体粉料与pbco3粉料按比例球磨,烘干后高温下反应;

18.步骤36:将高温反应后的产物球磨,烘干,得到pzt压电陶瓷粉料;

19.步骤37:将pzt压电陶瓷粉料制成nb

5+

掺杂改性pzt压电陶瓷。

20.进一步,所述步骤37包括如下步骤:

21.步骤371:将pzt压电陶瓷粉料过筛,造粒,压制成型圆薄片;

22.步骤372:在高温电阻炉中用1000至1100℃将圆薄片烧结形成陶瓷制品;

23.步骤373:将银浆均匀地涂在所述陶瓷制品的表面,并在200至250℃下烘干,然后在800至900℃下进行烧渗处理,使银层紧密地附着在所述陶瓷制品的表面上;

24.步骤374:连接好极化设备线路,使极化盆中的硅油足以覆盖所述陶瓷制品和电极,接通电源,预热极化设备10至15分钟;

25.步骤375:再接通加热油浴电源,5至10分钟内升温至80℃左右,然后在5至10分钟内同时升压升温至极化电压2.5kv/mm和极化温度120至140℃,极化15分钟后关闭电源,冷却到室温得到nb

5+

掺杂改性pzt压电陶瓷。

26.进一步,所述步骤1中的所述氧氯化锆和所述钛酸四丁酯的摩尔比约为1:1,所述乙二醇与所述柠檬酸的质量比为60:40。

27.进一步,所述步骤2中的所述nb

5+

的摩尔百分含量为0.01至0.05。

28.进一步,所述步骤371中的压制成型具体为:

29.将所述pzt压电陶瓷粉料过筛、造粒后,在50mpa至200mpa的压力下,压成直径20mm,厚度2mm的圆薄片。

30.进一步,所述步骤372中的烧结具体为:

31.将坯样间用pzt压电陶瓷粉料隔开叠放在坩埚内,以维持烧结过程中pbo分压,使圆薄片始终处于pbo气氛中,以防止失铅。

32.本发明还提供了一种pzt压电陶瓷材料,采用pzt压电陶瓷材料的制备工艺制备而成。

附图说明

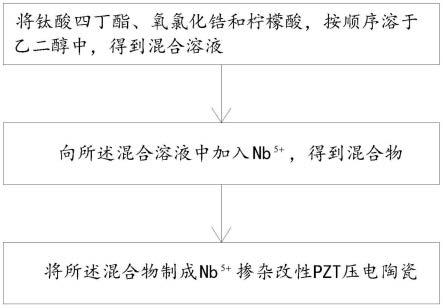

33.图1为本发明的结构示意图。

具体实施方式

34.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

35.如图1所示,本发明实施例1,一种pzt压电陶瓷材料的制备工艺,包括如下步骤:

36.步骤1:将钛酸四丁酯、氧氯化锆和柠檬酸,按顺序溶于乙二醇中,得到混合溶液;

37.步骤2:向混合溶液中加入nb

5+

,得到混合物;

38.步骤3:将混合物制成nb

5+

掺杂改性pzt压电陶瓷。

39.通过nb

5+

掺杂并优化掺杂含量,降低烧结温度并有效减少pbo挥发的同时,提升了pzt压电陶瓷的电学性能;本发明的工艺简单、操作方便,所制备的nb

5+

掺杂pzt压电陶瓷,同时具备低烧结温度与高能量转化效率,适于超声洁牙换能器的应用;该材料可以应用于超声洁牙换能器。

40.本发明实施例2,一种pzt压电陶瓷材料的制备工艺,本实施例为在实施例1的基础上所进行的进一步改进,其具体如下:

41.步骤3包括如下步骤:

42.步骤31:将混合物加热至120℃,形成凝胶体;

43.步骤32:将凝胶体置于120℃的烘箱中,陈化72h,得到聚合物中间体;

44.步骤33:以50℃/h的速度将聚合物中间体加热至300℃,恒温4h,得到质地松脆的黑色固体物质;

45.步骤34:将黑色固体物质研磨成细颗粒的黑色粉末,然后以100℃/h的速率将黑色粉末加热至700至800℃,恒温2h,冷却至常温,得到单相先驱体粉料;

46.步骤35:将单相先驱体粉料与pbco3粉料按比例球磨,烘干后高温下反应;

47.步骤36:将高温反应后的产物球磨,烘干,得到pzt压电陶瓷粉料;

48.步骤37:将pzt压电陶瓷粉料制成nb

5+

掺杂改性pzt压电陶瓷。

49.本发明实施例3,一种pzt压电陶瓷材料的制备工艺,本实施例为在实施例2的基础上所进行的进一步改进,其具体如下:

50.步骤37包括如下步骤:

51.步骤371:将pzt压电陶瓷粉料过筛,造粒,压制成型圆薄片;

52.步骤372:在高温电阻炉中用1000至1100℃将圆薄片烧结形成陶瓷制品;

53.步骤373:将银浆均匀地涂在陶瓷制品的表面,并在200至250℃下烘干,然后在800至900℃下进行烧渗处理,使银层紧密地附着在陶瓷制品的表面上;

54.步骤374:连接好极化设备线路,使极化盆中的硅油足以覆盖陶瓷制品和电极,接通电源,预热极化设备10至15分钟;

55.步骤375:再接通加热油浴电源,5至10分钟内升温至80℃左右,然后在5至10分钟内同时升压升温至极化电压2.5kv/mm和极化温度120至140℃,极化15分钟后关闭电源,冷却到室温得到nb

5+

掺杂改性pzt压电陶瓷。

56.通过将烧结温度降低到1000至1100℃的区间内,既能够有效减少氧化铅(pbo)的挥发,又能够有效控制晶粒尺寸过分增长,同时又节约了资源。

57.本发明实施例4,一种pzt压电陶瓷材料的制备工艺,本实施例为在实施例1至3任一实施例的基础上所进行的进一步改进,其具体如下:

58.步骤1中的氧氯化锆和钛酸四丁酯的摩尔比约为1:1,乙二醇与柠檬酸的质量比为60:40。

59.本发明实施例5,一种pzt压电陶瓷材料的制备工艺,本实施例为在实施例1的基础上所进行的进一步改进,其具体如下:

60.步骤2中的nb

5+

的摩尔百分含量为0.01至0.05。

61.本发明实施例6,一种pzt压电陶瓷材料的制备工艺,本实施例为在实施例3的基础上所进行的进一步改进,其具体如下:

62.步骤371中的压制成型具体为:

63.将pzt压电陶瓷粉料过筛、造粒后,在50mpa至200mpa的压力下,压成直径20mm、厚度2mm的圆薄片。

64.本发明实施例7,一种pzt压电陶瓷材料的制备工艺,本实施例为在实施例3的基础上所进行的进一步改进,其具体如下:

65.步骤372中的烧结具体为:

66.将坯样间用pzt压电陶瓷粉料隔开叠放在坩埚内,以维持烧结过程中pbo分压,使圆薄片始终处于pbo气氛中,以防止失铅。

67.本发明实施例8,一种pzt压电陶瓷材料,采用实施例1至7任一实施例中pzt压电陶瓷材料的制备工艺制备而成。

68.具体实施例1:

69.步骤s1:加入摩尔百分含量为0.02的nb

5+

制备凝胶体;

70.步骤s2:将凝胶体置于120℃的烘箱中,陈化72h,得到聚合物中间体;

71.步骤s3:以50℃/h的速度将聚合物中间体加热至300℃,恒温4h,得到质地松脆的黑色固体物质;

72.步骤s4:将黑色固体物质研磨成细颗粒的黑色粉末,然后以100℃/h的速率将黑色粉末加热至750℃,恒温2h,冷却至常温,得到单相先驱体粉料;

73.步骤s5:将制得的单相先驱体粉料与pbco3粉料球磨,烘干后高温下反应;

74.步骤s6:将高温反应后的产物球磨,烘干,得到pzt压电陶瓷粉料;

75.步骤s7:将pzt压电陶瓷粉料在200mpa压力下压制成直径20mm、厚度2mm的圆薄片,在高温电阻炉中用1060℃将圆薄片烧结形成陶瓷制品;

76.步骤s8:将银浆均匀地涂在陶瓷制品表面,并在220℃下烘干,然后在850℃下进行烧渗处理;

77.步骤s9:接通电源,预热极化设备15分钟,接通加热油浴电源,10分钟内升温至80℃,5分钟内同时升压升温至极化电压2.5kv/mm和极化温度130℃,极化15分钟后关闭电源,冷却到室温得到nb

5+

掺杂改性pzt压电陶瓷。

78.具体实施例2:

79.步骤s1:加入摩尔百分含量为0.05的nb

5+

制备凝胶体;

80.步骤s2:将凝胶体置于120℃的烘箱中,陈化72h,得到聚合物中间体;

81.步骤s3:以50℃/h的速度将聚合物中间体加热至300℃,恒温4h,得到质地松脆的黑色固体物质;

82.步骤s4:将黑色固体物质研磨成细颗粒的黑色粉末,然后以100℃/h的速率将黑色粉末加热至800℃,恒温2h,冷却至常温,得到单相先驱体粉料;

83.步骤s5:将制得的单相先驱体粉料与pbco3粉料球磨,烘干后高温下反应;

84.步骤s6:将高温反应后的产物球磨,烘干,得到pzt压电陶瓷粉料;

85.步骤s7:将pzt压电陶瓷粉料在150mpa压力下压制成直径20mm、厚度2mm的圆薄片,并在1000℃将圆薄片烧结形成陶瓷制品;

86.步骤s8:将银浆均匀地涂在陶瓷制品表面,并在250℃下烘干,然后在900℃下进行烧渗处理;

87.步骤s9:接通电源,预热极化设备10分钟,接通加热油浴电源,10分钟内升温至80℃,10分钟内同时升压升温至极化电压2.5kv/mm和极化温度120℃,极化15分钟后关闭电源,冷却到室温得到nb

5+

掺杂改性pzt压电陶瓷。

88.对比例:

89.步骤s1:加入摩尔百分含量为0的nb

5+

制备凝胶体;即未加入nb

5+

;

90.步骤s2:将凝胶体置于120℃的烘箱中,陈化72h,得到聚合物中间体;

91.步骤s3:以50℃/h的速度将聚合物中间体加热至300℃,恒温4h,得到质地松脆的黑色固体物质;

92.步骤s4:将黑色固体物质研磨成细颗粒的黑色粉末,然后以100℃/h的速率将黑色粉末加热至700℃,恒温2h,冷却至常温,得到单相先驱体粉料;

93.步骤s5:将制得的单相先驱体粉料与pbco3粉料球磨,烘干后高温下反应;

94.步骤s6:将高温反应后的产物球磨,烘干,得到pzt压电陶瓷粉料;

95.步骤s7:将pzt压电陶瓷粉料在50mpa压力下压制成直径20mm、厚度2mm的圆薄片,并在1260℃将圆薄片烧结形成陶瓷制品;

96.步骤s8:将银浆均匀地涂在陶瓷制品表面,并在250℃下烘干,然后在750℃下进行烧渗处理;

97.步骤s9:接通电源,预热极化设备10分钟,接通加热油浴电源,5分钟内升温至80℃,10分钟内同时升压升温至极化电压2.5kv/mm和极化温度140℃,极化15分钟后关闭电源,冷却到室温得到nb

5+

掺杂改性pzt压电陶瓷。

98.具体实施例1所得pzt压电陶瓷试样,通过d

33

测试仪测定其压电系数d

33

=392pc/n,通过陶瓷介电常数测试仪测定其介电常数εr=1399,通过阻抗分析仪测定其机电耦合系数kp=0.656;

99.具体实施例2所得pzt压电陶瓷试样,通过d

33

测试仪测定其压电系数d

33

=341pc/

n,通过陶瓷介电常数测试仪测定其介电常数εr=1326,通过阻抗分析仪测定其机电耦合系数kp=0.615;

100.该对比例所得pzt压电陶瓷试样,通过d

33

测试仪测定其压电系数d

33

=322pc/n,通过陶瓷介电常数测试仪测定其介电常数εr=1208,通过阻抗分析仪测定其机电耦合系数kp=0.49。

101.通过上述数据对比得出,具体实施例1(加入摩尔百分含量为0.02的nb

5+

)相较于对比例(未加入nb

5+

),烧结温度下降了15.9%,同时关键性能参数较对比例均有提升,其中压电常数d

33

提升了21.7%,介电常数提升了15.8%,机电耦合系数提升了33.9%;具体实施例2(即加入摩尔百分含量为0.05的nb

5+

)相较于对比例(未加入nb

5+

)烧结温度下降了20.6%,同时关键性能参数较对比例均有提升,其中压电常数d

33

提升了5.9%,介电常数提升了9.8%,机电耦合系数提升了25.5%。

102.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1