一种微细棒状文石型碳酸钙及其制备方法与流程

1.本发明属于无机材料技术领域,尤其涉及一种微细棒状文石型碳酸钙及其制备方法。

背景技术:

2.碳酸钙是一种重要的非金属无机材料,广泛应用于涂料、塑料、橡胶、粘接剂、造纸、油墨、油漆、化妆品和医药等领域。根据晶体结构的不同,又可以将晶体碳酸钙分为方解石型碳酸钙、文石型碳酸钙和球霰石型碳酸钙。

3.文石型碳酸钙不稳定,常转变为方解石。在自然界中,文石型碳酸钙最常见于贝壳的珍珠层及珍珠中,其是一种亚稳态晶型材料,一般为单晶针状或棒状形貌颗粒,具有强度高、耐高温和弹性模量高等特点。而棒状文石型碳酸钙因其具有一定长径比等形貌特征而广泛关注,在塑料、橡胶加工领域可作为补强增韧填料,能够适应复杂的加工过程,改善填充体系加工性能,增强、增韧基体材料,提高填充量。此外,文石型碳酸钙晶体的平均折射率为1.63,高于方解石型碳酸钙平均折射率(1.58),当其作为纸张或纸板表面的涂布材料时,有利于增加压光涂布纸和涂布纸板的光泽度,可以部分或全部取代价格较高的高岭土,降低涂布成本并可获得更好的纸张松厚度和不透明度。因此,棒状文石型碳酸钙具有显著区别于普通方解石型碳酸钙的优异特性,应用前景广阔。

4.目前,制备棒状文石型碳酸钙大多采用复分解反应法、尿素水解法、碳酸氢钙热解法以及碳化法,其中前三种制备方法由于耗能大、生产成本高等缺陷,难以工业化生产,而碳化法具有操作简单和原料丰富等特点,易于工业化生产。采用碳化法制备文石型碳酸钙,一般是以品质较好的石灰石为原料,石灰石经煅烧、加水消化及除杂得到石灰浆,再向所得石灰浆中加入适量的晶型控制剂、文石相晶种或棒柱状晶种,诱导文石相产生,控制文石相的结晶形态。采用添加晶种的方法制备棒状文石型碳酸钙,对晶种的结晶形态或文石含量要求较高,从而造成晶种制备困难。在引入晶型控制剂方面,添加剂主要以无机化合物为主,主要采用镁化合物、锶化合物以及磷酸盐化合物等,引入的晶型控制剂,一部分进入文石型碳酸钙产品中,导致产品纯度降低,另一部分残留在水溶液中,易引起晶型控制剂积累,进而影响产品的结晶形态和文石含量,废水排放量大、环保水平低。此外,原料石灰石中一般要求碳酸钙含量不低于97%,硅铝铁镁等杂质含量不高于2%,对石灰石原料的高要求极大限制了石灰石资源大规模应用于生产高附加值碳酸钙产品。

5.碳酸钙的颗粒尺寸及形貌特征对其下游应用的影响也较大。碳酸钙的颗粒尺寸越小,其在橡胶、塑料等领域就会表现出良好的补强、增韧性能,然而,颗粒尺寸越小也就意味着颗粒表面自由能越高,颗粒容易团聚,使得其补强、增韧性能难以充分发挥出来。碳酸钙已经开发出立方体、纺锤体、球形、连锁形、链状、晶须、棒状、纤维状、片状或针状等微细碳酸钙及其改性产品。微细棒状碳酸钙与纺锤体、晶须或纤维状的碳酸钙有一定的相似性,但是也有着本质的区别。纺锤体轻质碳酸钙为两头尖中间较大的纺锤体形,微细棒状碳酸钙的形状比纺锤体轻质碳酸钙稍微长一些,为两头和中间一样大小的棒状。晶须和纤维状碳

酸钙是直径为零点几微米到几微米、长度为几十微米的单晶体纤维材料,由于晶须和纤维状碳酸钙颗粒尺寸较大,在橡胶、塑料中难以发挥补强、增韧性能,而立方体、纺锤体、球形、连锁形以及链状微细碳酸钙一般都为多晶体结构,晶粒尺寸较小,由此导致其强度和弹性模量低。

6.因此,亟需设计一种易于工业化生产、具有亚微米尺寸以及单晶结构的微细棒状碳酸钙的制备方法。

技术实现要素:

7.本发明的目的在于提供一种微细棒状文石型碳酸钙及其制备方法,所述制备方法具有工艺简单、能耗低、绿色环保以及易于实现工业化生产等优点,制备的微细棒状文石型碳酸钙分散性良好,颗粒尺寸均一,具有亚微米尺寸及单晶结构。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种微细棒状文石型碳酸钙的制备方法,所述制备方法包括以下步骤:

10.(1)将乙酸水溶液和含钙固体物混合,调节ph,进行浸出反应,得到乙酸钙水溶液;

11.(2)将步骤(1)所述乙酸钙水溶液进行预热处理,预热后的乙酸钙水溶液转移至反应装置中,通入二氧化碳气体并进行搅拌,反应后经气液固三相分离,分别得到微细棒状文石型碳酸钙干基、乙酸和二氧化碳气体;得到的乙酸回用于步骤(1),得到的二氧化碳气体继续回用于步骤(2)。

12.本发明中,所述反应装置包括搅拌反应釜,所述搅拌反应釜为带磁力密封或机械密封的单层反应釜。

13.本发明中,步骤(2)所述气液固三相分离后,所得乙酸直接回用于步骤(1)的浸出反应,所得二氧化碳气体经压缩后重新通入步骤(2)反应装置内。

14.本发明以乙酸为反应介质的循环工艺,采用乙酸钙水溶液与二氧化碳气体在特定温度和压力条件下发生碳酸化反应,可以同步结晶析出微细棒状文石型碳酸钙单晶颗粒并生成乙酸,所得乙酸循环用于浸出含钙固体物中的钙组分后重新生成乙酸钙水溶液。

15.本发明中,由于乙酸钙与二氧化碳的反应是一个吸热过程,若碳化过程加热保温会加速微细棒状文石型碳酸钙颗粒的团聚,难以形成分散性良好的微细碳酸钙颗粒。本发明采用先预热再碳化最后分散的操作步骤,在碳化过程不再提供热量,可以减缓微细棒状文石型碳酸钙颗粒的团聚,并且在分散过程进一步将少量团聚的微细棒状文石型碳酸钙颗粒打散,得到尺寸分布均一、比表面积适中,单一文石晶型的碳酸钙颗粒。除此之外,本发明和传统棒状碳酸钙的制备方法相比,本发明使用的乙酸自身就是文石型碳酸钙的晶型诱导剂,无需添加晶种或晶型诱导剂,同时,微细棒状文石型碳酸钙颗粒的生成过程就有乙酸的生成,反应体系为弱酸性,因此,所得微细棒状文石型碳酸钙颗粒中不含氢氧化钙等碱性物质,无需陈化或二次碳化等步骤。

16.作为本发明优选的技术方案,步骤(1)所述乙酸水溶液的浓度为0.2-3.6mol/l,例如可以是0.2mol/l、0.5mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l或3.6mol/l等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选地,步骤(1)所述含钙固体物的粒径小于100目,例如可以是40目、50目、60目、

70目、80目、90目或95目等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.优选地,步骤(1)所述含钙固体物包括高钙灰、电石渣、钢渣或石灰石粉中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:高钙灰和电石渣的组合、电石渣和钢渣的组合或钢渣和石灰石粉的组合等。

19.本发明中,所述含钙固体物含有丰富的钙资源。

20.优选地,步骤(1)所述调节ph为将ph调节至7-11,例如可以是7、8、9、10或11等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.本发明中,将ph控制在7-11,可以将含钙固体物中的钙物质尽可能多的转化为微细棒状文石型碳酸钙,还可以避免含钙固体物中的杂质进入微细棒状文石型碳酸钙中。

22.作为本发明优选的技术方案,步骤(2)所述预热后的乙酸钙水溶液的温度为60-90℃,例如可以是60℃、65℃、70℃、75℃、80℃、85℃或90℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.本发明中,所述预热为了减少微细棒状文石型碳酸钙单晶颗粒结晶析出过程的团聚。

24.本发明中,所述预热后的乙酸钙水溶液的温度为60-90℃,其目的是为了得到100%文石晶型的微细棒状文石型碳酸钙,当温度低于60℃时,易形成球霰石型碳酸钙,而当温度高于90℃时,易形成球形碳酸钙。

25.作为本发明优选的技术方案,步骤(2)所述二氧化碳气体的分压为1-4mpa,例如可以是1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa或4mpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,维持步骤(2)所述二氧化碳气体分压的时间为0.1-0.5h,例如可以是0.1h、0.2h、0.3h、0.4h或0.5h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.作为本发明优选的技术方案,所述制备方法还包括:将步骤(2)得到微细棒状文石型碳酸钙的干基洗涤后,与分散剂水溶液搅拌混合,然后依次进行研磨分散、固液分离、干燥后,得到微细棒状文石型碳酸钙。

28.本发明中,所述研磨分散将少量团聚的微细棒状文石型碳酸钙进一步打散形成分散性良好的单一颗粒。

29.本发明中,所述研磨分散包括高速剪切胶体磨分散或球磨分散。

30.作为本发明优选的技术方案,所述分散剂水溶液中的分散剂包括六偏磷酸钠、硬脂酸钠、油酸钠、聚丙烯酸钠或十二烷基苯磺酸钠中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:六偏磷酸钠和硬脂酸钠的组合、油酸钠和聚丙烯酸钠的组合或聚丙烯酸钠和十二烷基苯磺酸钠的组合等。

31.优选地,所述分散剂水溶液的质量浓度为0.1-2%,例如可以是0.1%、0.3%、0.5%、1%、1.5%或2%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,所述分散剂水溶液与微细棒状文石型碳酸钙干基的质量比为(3-10):1,例如可以是3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1等,但不限于所列举的数值,数值范围内

其它未列举的数值同样适用。

33.作为本发明优选的技术方案,所述研磨分散的时间为5-30min,例如可以是5min、10min、15min、20min、25min或30min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,所述干燥的温度为100-250℃,例如可以是100℃、120℃、140℃、160℃、200℃、220℃或250℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.作为本发明优选的技术方案,所述制备方法包括以下步骤:

36.(1)将浓度为0.2-3.6mol/l乙酸水溶液和粒径小于100目的含钙固体物混合,调节ph为7-11,进行浸出反应,得到乙酸钙水溶液;

37.(2)将步骤(1)所述乙酸钙水溶液进行预热处理,将预热后温度为60-90℃的乙酸钙水溶液转移至反应装置中,通入二氧化碳气体并进行搅拌,维持二氧化碳分压为1-4mpa并恒定反应0.1-0.5h,反应后经气液固三相分离,分别得到微细棒状文石型碳酸钙干基、乙酸和二氧化碳气体;得到的乙酸回用于步骤(1),得到的二氧化碳气体继续回用于步骤(2);

38.(3)将步骤(2)得到微细棒状文石型碳酸钙的干基洗涤后与质量浓度为0.1-2%的分散剂水溶液搅拌混合,然后依次研磨分散5-30min、固液分离、100-250℃干燥后,得到所述微细棒状文石型碳酸钙;所述分散剂水溶液与微细棒状文石型碳酸钙干基的质量比为(3-10):1。

39.第二方面,本发明提供了一种微细棒状文石型碳酸钙,所述微细棒状文石型碳酸钙采用第一方面所述的制备方法制备得到。

40.作为本发明优选的技术方案,所述微细棒状文石型碳酸钙为100%棒状文石型碳酸钙单晶颗粒。

41.本发明中,所得微细棒状文石型碳酸钙的文石晶型含量经检测可达100%,均高于传统棒状纳米碳酸钙和棒状轻质碳酸钙。

42.优选地,所述微细棒状文石型碳酸钙的平均短径为0.08-0.15μm,例如可以是0.08μm、0.09μm、0.1μm、0.11μm、0.12μm、0.13μm、0.14μm或0.15μm等,平均长径为0.8-1.5μm,例如可以是0.8μm、0.9μm、1μm、1.1μm、1.2μm、1.3μm、1.4μm或1.5μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43.优选地,所述微细棒状文石型碳酸钙的bet比表面积为12-22m2/g,例如可以是12m2/g、14m2/g、16m2/g、18m2/g、20m2/g或22m2/g等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.本发明中,所得微细棒状文石型碳酸钙颗粒尺寸分布均一,比表面积适中;传统轻质碳酸钙的bet比表面一般不超过10m2/g,传统纳米碳酸钙的bet比表面一般超过25m2/g;本发明所得微细棒状文石型碳酸钙的bet比表面积介于两者之间,既具有纳米碳酸钙的补强、增韧功能,又克服了纳米碳酸钙的颗粒团聚问题。

45.优选地,所述微细棒状文石型碳酸钙的形状包括六棱柱形棒状颗粒。

46.本发明中,微细棒状文石型碳酸钙的每个颗粒都是一个晶体,是一种小长径比的碳酸钙晶须,在高分子材料中使用可以提高强度和模量。

47.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括

的具体点值。

48.相对于现有技术,本发明具有以下有益效果:

49.(1)本发明提供的制备方法采用以乙酸为反应介质的循环工艺,乙酸自身是文石型碳酸钙的晶型诱导剂,无需再添加晶种或晶型诱导剂,无废水或副产物产生,具有显著的绿色环保效益,同时微细棒状文石型碳酸钙颗粒的碳化过程有乙酸的生成,可回用于浸出反应,反应体系为弱酸性,无需陈化或二次碳化等步骤,显著提高了生产效率;所述制备方法原料来源广泛,适用性强,并且制备工艺简单,能耗低、生产效率高、成本低,容易实现工业化生产,具有良好的经济效益和环保效益;

50.(2)本发明制备的微细棒状文石型碳酸钙为100%单一文石晶型,颗粒尺寸分布均一,比表面积介于传统轻质碳酸钙和传统纳米碳酸钙之间,既具有纳米碳酸钙的补强、增韧功能,又克服了纳米碳酸钙的颗粒团聚问题,是一种小长径比的碳酸钙晶须,在高分子材料中使用可以起到补强、增韧功能并提高强度和模量。

附图说明

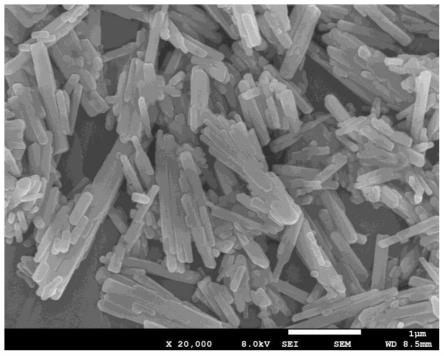

51.图1为实施例1制备的微细棒状文石型碳酸钙的sem图(1μm);

52.图2为实施例1制备的微细棒状文石型碳酸钙的sem图(100nm);

53.图3为实施例1制备的微细棒状文石型碳酸钙与标准碳酸钙的的xrd对比图。

具体实施方式

54.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

55.实施例1

56.本实施例所述含钙固体物为高钙灰,其主要化学组成为:cao 90%,mgo 2.0%,sio

2 4.0%,其他组分4.0%。

57.本实施例提供了一种微细棒状文石型碳酸钙的制备方法,所述制备方法包括以下步骤:

58.(1)将浓度为3.6mol/l乙酸水溶液和粒径小于100目的高钙灰混合,调节溶液ph至7,进行浸出反应,过滤除杂后得到乙酸钙水溶液;

59.(2)将步骤(1)所述乙酸钙水溶液进行预热处理,将预热后温度为60℃的乙酸钙水溶液转移至磁力密封的单层搅拌反应釜中,通入体积浓度为99.99%的二氧化碳气体并进行搅拌,维持二氧化碳分压为4mpa并恒定反应0.5h,反应后将反应釜中的物料排出并进行气液固三相分离,分别得到微细棒状文石型碳酸钙干基、乙酸和二氧化碳气体;得到的乙酸回用于步骤(1),得到的二氧化碳气体继续回用于步骤(2);

60.(3)将步骤(2)得到微细棒状文石型碳酸钙干基用水洗涤后,向其加入质量浓度为2%的六偏磷酸钠水溶液搅拌混合,然后经高速剪切胶体磨研磨分散30min、固液分离、250℃干燥后,得到微细棒状文石型碳酸钙;所述六偏磷酸钠水溶液与微细棒状文石型碳酸钙的干基的质量比为3:1。

61.所得微细棒状文石型碳酸钙为100%棒状文石型碳酸钙单晶颗粒。

62.实施例2

63.本实施例所述含钙固体物为电石渣,其主要化学组成为:ca(oh)

2 80%,mgo 2.0%,sio

2 10.0%,其他组分8.0%。

64.本实施例提供了一种微细棒状文石型碳酸钙的制备方法,所述制备方法包括以下步骤:

65.(1)将浓度为0.2mol/l乙酸水溶液和粒径小于100目的电石渣混合,调节溶液ph至11,进行浸出反应,过滤除杂后得到乙酸钙水溶液;

66.(2)将步骤(1)所述乙酸钙水溶液进行预热处理,将预热后温度为90℃的乙酸钙水溶液转移至机械密封的单层搅拌反应釜中,通入体积浓度为99.99%的二氧化碳气体并进行搅拌,维持二氧化碳分压为1mpa并恒定反应0.1h,反应后将反应釜中的物料排出并进行气液固三相分离,分别得到微细棒状文石型碳酸钙干基、乙酸和二氧化碳气体;得到的乙酸回用于步骤(1),得到的二氧化碳气体继续回用于步骤(2);

67.(3)将步骤(2)得到微细棒状文石型碳酸钙干基用水洗涤后,向其加入质量浓度为0.1%的硬脂酸钠水溶液搅拌混合,然后经高速剪切胶体磨研磨分散5min、固液分离、100℃干燥后,得到微细棒状文石型碳酸钙;所述硬脂酸钠水溶液与微细棒状文石型碳酸钙的干基的质量比为10:1。

68.所得微细棒状文石型碳酸钙为100%棒状文石型碳酸钙单晶颗粒。

69.实施例3

70.本实施例所述含钙固体物为钢渣,其主要化学组成为:cao 45%,mgo 10.0%,sio

2 15.0%,fe2o

3 15.0%,al2o

3 5%,其他组分10.0%。

71.本实施例提供了一种微细棒状文石型碳酸钙的制备方法,所述制备方法包括以下步骤:

72.(1)将浓度为0.5mol/l乙酸水溶液和粒径小于100目的钢渣混合,调节溶液ph至9,进行浸出反应,过滤除杂后得到乙酸钙水溶液;

73.(2)将步骤(1)所述乙酸钙水溶液进行预热处理,将预热后温度为80℃的乙酸钙水溶液转移至磁力密封的单层搅拌反应釜中,通入体积浓度为99.99%的二氧化碳气体并进行搅拌,维持二氧化碳分压为3mpa并恒定反应0.3h,反应后将反应釜中的物料排出并进行气液固三相分离,分别得到微细棒状文石型碳酸钙干基、乙酸和二氧化碳气体;得到的乙酸回用于步骤(1),得到的二氧化碳气体继续回用于步骤(2);

74.(3)将步骤(2)得到微细棒状文石型碳酸钙干基用水洗涤后,向其加入质量浓度为0.5%的油酸钠水溶液搅拌混合,然后经高速剪切胶体磨研磨分散20min、固液分离、150℃干燥后,得到微细棒状文石型碳酸钙;所述油酸钠水溶液与微细棒状文石型碳酸钙的干基的质量比为5:1。

75.所得微细棒状文石型碳酸钙为100%棒状文石型碳酸钙单晶颗粒。

76.实施例4

77.本实施例所述含钙固体物为石灰石粉和高钙灰的混合物,石灰石粉的主要化学组成为:caco

3 90%,mgco

3 3.0%,sio

2 2.0%,al2o

3 1.0%,其他组分4.0%;高钙灰的主要化学组成为:cao 90%,mgo 2.0%,sio

2 4.0%,其他组分4.0%。

78.本实施例提供了一种微细棒状文石型碳酸钙的制备方法,所述制备方法包括以下步骤:

79.(1)将浓度为2mol/l乙酸水溶液和粒径分别小于100目的石灰石粉和高钙灰的混合物混合,调节溶液ph至11,进行浸出反应,过滤除杂后得到乙酸钙水溶液;

80.(2)将步骤(1)所述乙酸钙水溶液进行预热处理,将预热后温度为80℃的乙酸钙水溶液转移至机械密封的单层搅拌反应釜中,通入体积浓度为99.99%的二氧化碳气体并进行搅拌,维持二氧化碳分压为2mpa并恒定反应0.4h,反应后将反应釜中的物料排出并进行气液固三相分离,分别得到微细棒状文石型碳酸钙干基、乙酸和二氧化碳气体;得到的乙酸回用于步骤(1),得到的二氧化碳气体继续回用于步骤(2);

81.(3)将步骤(2)得到微细棒状文石型碳酸钙干基用水洗涤后,向其加入质量浓度为1.0%的丙烯酸钠水溶液搅拌混合,然后经球磨研磨分散10min、固液分离、180℃干燥后,得到微细棒状文石型碳酸钙;所述丙烯酸钠水溶液与微细棒状文石型碳酸钙的干基的质量比为6:1。

82.所得微细棒状文石型碳酸钙为100%棒状文石型碳酸钙单晶颗粒。

83.实施例5

84.本实施例所述含钙固体物为石灰石粉和高钙灰的混合物,石灰石粉的主要化学组成为:caco

3 90%,mgco

3 4.0%,sio

2 1.0%,al2o

3 1.0%,其他组分4.0%;高钙灰的主要化学组成为:cao 90%,mgo 2.0%,sio

2 4.0%,其他组分4%。

85.本实施例提供了一种微细棒状文石型碳酸钙的制备方法,所述制备方法包括以下步骤:

86.(1)将浓度为3mol/l乙酸水溶液和粒径分别小于100目的石灰石粉和高钙灰的混合物混合,调节溶液ph至10,进行浸出反应,过滤除杂后得到乙酸钙水溶液;

87.(2)将步骤(1)所述乙酸钙水溶液进行预热处理,将预热后温度为85℃的乙酸钙水溶液转移至机械密封的单层搅拌反应釜中,通入体积浓度为99.99%的二氧化碳气体并进行搅拌,维持二氧化碳分压为2.5mpa并恒定反应0.3h,反应后将反应釜中的物料排出并进行气液固三相分离,分别得到微细棒状文石型碳酸钙干基、乙酸和二氧化碳气体;得到的乙酸回用于步骤(1),得到的二氧化碳气体继续回用于步骤(2);

88.(3)将步骤(2)得到微细棒状文石型碳酸钙干基用水洗涤后,向其加入质量浓度为1.5%的十二烷基苯磺酸钠水溶液搅拌混合,然后经球磨研磨分散20min、固液分离、200℃干燥后,得到微细棒状文石型碳酸钙;所述十二烷基苯磺酸钠水溶液与微细棒状文石型碳酸钙的干基的质量比为4:1。

89.所得微细棒状文石型碳酸钙为100%棒状文石型碳酸钙单晶颗粒。

90.实施例6

91.本实施例所述含钙固体物与实施例5相同。

92.本实施例提供了一种微细棒状文石型碳酸钙的制备方法,所述制备方法包括以下步骤:

93.(1)将浓度为1mol/l乙酸水溶液和粒径分别小于100目的石灰石粉和高钙灰的混合物混合,调节溶液ph至8,进行浸出反应,过滤除杂后得到乙酸钙水溶液;

94.(2)将步骤(1)所述乙酸钙水溶液进行预热处理,将预热后温度为65℃的乙酸钙水溶液转移至机械密封的单层搅拌反应釜中,通入体积浓度为99.99%的二氧化碳气体并进行搅拌,维持二氧化碳分压为2.5mpa并恒定反应0.5h,反应后将反应釜中的物料排出并进

行气液固三相分离,分别得到微细棒状文石型碳酸钙干基、乙酸和二氧化碳气体;得到的乙酸回用于步骤(1),得到的二氧化碳气体继续回用于步骤(2);

95.(3)将步骤(2)得到微细棒状文石型碳酸钙干基用水洗涤后,向其加入质量浓度为1.5%的六偏磷酸钠与硬脂酸钠混合水溶液搅拌混合,然后经球磨研磨分散20min、固液分离、230℃干燥后,得到微细棒状文石型碳酸钙;所述六偏磷酸钠与硬脂酸钠混合水溶液和微细棒状文石型碳酸钙的干基的质量比为5:1。

96.所得微细棒状文石型碳酸钙为100%棒状文石型碳酸钙单晶颗粒。

97.实施例7

98.本实施例与实施例1的区别仅在于,步骤(1)所述调节溶液ph至6.5,其他条件均与实施例1相同。

99.实施例8

100.本实施例与实施例1的区别仅在于,步骤(1)所述调节溶液ph至11.5,其他条件均与实施例1相同。

101.实施例9

102.本实施例与实施例1的区别仅在于,步骤(2)所述预热后的乙酸钙水溶液的温度为50℃,其他条件均与实施例1相同。

103.实施例10

104.本实施例与实施例1的区别仅在于,步骤(2)所述预热后的乙酸钙水溶液的温度为100℃,其他条件均与实施例1相同。

105.实施例11

106.本实施例与实施例1的区别仅在于,步骤(3)未加入六偏磷酸钠水溶液,洗涤后直接研磨,其他条件均与实施例1相同。

107.实施例12

108.本实施例与实施例1的区别仅在于,步骤(3)所述六偏磷酸钠水溶液与微细棒状文石型碳酸钙干基的质量比为2:1,其他条件均与实施例1相同。

109.实施例13

110.本实施例与实施例1的区别仅在于,步骤(3)所述六偏磷酸钠水溶液与微细棒状文石型碳酸钙干基的质量比为12:1,其他条件均与实施例1相同。

111.对比例1

112.本对比例与实施例1的区别仅在于,将步骤(1)所述乙酸钙水溶液转移至磁力密封的单层搅拌反应釜中,通入体积浓度为99.99%的二氧化碳气体,并加热至60℃并进行搅拌,其他条件均与实施例1相同。

113.实施例1制备的微细棒状文石型碳酸钙进行扫描电镜和xrd表征,表征结果如图1-3所示。

114.图1和图2为实施例1制备的微细棒状文石型碳酸钙的sem图,由图可知,制备的微细棒状文石型碳酸钙为100%棒状文石型碳酸钙单晶颗粒。

115.图3为实施例1制备的微细棒状文石型碳酸钙的xrd图,对比标准谱图库数据,分析谱图可知,碳酸钙的特征峰明显,鉴定所述产品为碳酸钙。

116.将实施例1-13和对比例1制备的微细棒状文石型碳酸钙的微观颗粒形貌进行表征

测试,测试结果如表1所示。

117.表1

[0118][0119][0120]

由表1可以得出以下几点:

[0121]

(1)实施例1-6得到的微细棒状文石型碳酸钙均为100%棒状文石型碳酸钙单晶颗粒,粒子的平均短径为0.08-0.15μm,平均长径为0.8-1.5μm;bet比表面积为12-22m2/g;形状均为六棱柱形棒状颗粒;

[0122]

(2)由实施例1与实施例7-8对比可知,当步骤(1)混合溶液ph偏酸时,所得碳酸钙含有球霰石型片状和文石型棒状混合的颗粒;当步骤(1)混合溶液ph过碱时,所得碳酸钙主要为球霰石型片状颗粒,而难以形成文石型棒状颗粒;

[0123]

(3)由实施例1与实施例9-10对比可知,当步骤(2)预热后的乙酸钙水溶液的温度低于60℃时,得到的为球霰石型碳酸钙;当步骤(2)预热后的乙酸钙水溶液的温度高于90℃时,得到的为球形碳酸钙,比表面积较小;

[0124]

(4)由实施例1与实施例11-13对比可知,当步骤(3)未加入分散剂溶液或分散剂水

溶液与微细棒状文石型碳酸钙干基的质量比过低或过高时,所得碳酸钙为六棱柱形棒状团聚体,比表面积较小,难以形成分散性较好的六棱柱形棒状颗粒;

[0125]

(5)由实施例1与对比例1对比可知,直接在碳化过程中加热,加速了微细棒状文石型碳酸钙颗粒的团聚,导致所得碳酸钙为六棱柱形棒状团聚体,比表面积较小。

[0126]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0127]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0128]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0129]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1