一种由己内酰胺生产己二胺的方法及其装置与流程

1.本发明属于有机化工技术领域,涉及一种由己内酰胺生产己二胺的方法,特别涉及一种6

‑

氨基己腈与己内酰胺混合物加氢生产己二胺的方法及其装置。

背景技术:

2.己二胺是尼龙行业的关键原料,常用来合成尼龙66、尼龙610,然后,再制成尼龙树脂、尼龙纤维和工程塑料等产品。己二胺的工业化生产方法主要为己二腈催化加氢法,该方法生产制备己二胺的同时还产生对尼龙产品质量影响较大的杂质二氨基环己烷,且很难分离。目前,随着己内酰胺产能的日益扩张和价格日趋降低,己内酰胺法有望得到工业化推广。己内酰胺法以己内酰胺为原料经催化氨化制得6

‑

氨基己腈,再将6

‑

氨基己腈进一步催化加氢得到己二胺,该方法从源头避免了二氨基环己烷的产生,提升了己二胺的产品质量,但存在工艺复杂、路线冗长及原料转化率较低等问题,规模化生产成本高。

3.专利cn110423201a提供了一种以己内酰胺为原料合成己二胺的方法,将己内酰胺、碱和水混合后,加热回流得到6

‑

氨基己酸盐,进一步引入氨基保护基团保护端氨基,然后加酸中和生成带氨基保护基团的氨基己酸,烘干后加入酰胺用脱水催化剂并在氨源存在下加热反应将羧酸基团转变为氰基得到产物腈,产物腈经萃取提纯后催化氢化生成相应的胺后,再去除保护基团得到己二胺,该方法工艺路线冗长,涉及催化剂和物料种类繁多,难以进行工业规模化生产。

4.cn 112079725 a介绍了一种生产己二胺的方法,将氨气、氢气与己内酰胺混合气化后,得到混合气;向所得混合气中加入催化剂,进行催化氨化反应和催化加氢反应;然后,对反应所得物料进行冷凝分离得到反应液,将所得反应液进行蒸馏,得到产品己二胺。该方法将己内酰胺氨化与加氢集成,但存在反应温度高、副产物多的缺陷,不具有工业应用价值。

技术实现要素:

5.针对现有技术存在的缺陷,本发明提供一种由己内酰胺生产己二胺的方法,通过对己内酰胺氨化制备6

‑

氨基己腈和6

‑

氨基己腈加氢生产己二胺技术有机组合,开发一种具有能耗低、副产物少、产品质量高的生产己二胺的方法。

6.本发明的技术方案:一种由己内酰胺生产己二胺的方法,主要步骤:s1:将氨气、己内酰胺在催化剂作用下,进行氨化脱水反应,得到氨化脱水反应产物;s2:将s1氨化脱水反应产物进行一级冷凝,冷却到300~315℃,分离出重组份;再将一级冷凝气相进行二级冷凝,冷却到140~210℃,分离出含有己内酰胺、6

‑

氨基己腈的冷凝液;二级冷凝的气相进行三级冷凝,冷却到40~60℃,分离出水,未冷凝的氨气作为原料返回到氨化脱水反应中;

s3:将s2中二级冷凝得到的己内酰胺、6

‑

氨基己腈冷凝液在催化剂作用下进行加氢反应,在加氢反应时加入冷凝液总重量5%~500%的水,加氢反应得到含己二胺和己内酰胺混合物;s4:将s3得到的含己二胺和己内酰胺混合物进行分离,得到己二胺和己内酰胺,己内酰胺作为原料返回到氨化脱水反应。

7.步骤s1所述的氨化脱水反应催化剂是碱土金属磷酸盐、过渡金属磷酸盐、ⅲa金属磷酸盐的一种或至少两种的组合。

8.所述的氨化脱水反应在固定床反应器或流化床反应器中进行。

9.所述的氨化脱水反应,氨气与己内酰胺摩尔比为5~50:1;所述的氨化脱水反应温度为300~500℃,反应压力为0~2.0mpa,气相空速为720~3600h

‑1。

10.步骤s3所述的己内酰胺、6

‑

氨基己腈加氢是选择性加氢,只有6

‑

氨基己腈加氢,己内酰胺不参与加氢反应;所述的加氢反应器是流化床反应器、搅拌反应器或固定床反应器;搅拌反应器优选连续搅拌反应器。

11.步骤s3所述的加氢催化剂包括金属负载型催化剂、非晶态镍、雷尼镍、雷尼钴中的一种或至少两种的组合。金属负载型催化剂优选贵金属负载型催化剂,其中贵金属包括铂、钯、镍或铑中的至少一种,载体包括活性炭、二氧化硅或氧化铝中的任意一种或至少两种的组合。

12.步骤s3所述的6

‑

氨基己腈加氢反应还加有助催化剂,助催化剂是naoh、koh、ch3ch2ona、ch3ona中的一种或至少两种的组合。

13.步骤s3所述的加氢反应:助催化剂与6

‑

氨基己腈质量比为0.001~0.2:1;氢气与6

‑

氨基己腈摩尔比为2~100:1;反应温度为30~100℃,压力为0~10.0mpag;反应段中催化剂质量浓度5~40%,液相流速0.1~10.0m/s。

14.步骤s4所述的己二胺和己内酰胺混合物分离:从加氢反应器溢流出的液相,含有己二胺、己内酰胺、水以及夹带的催化剂和助催化剂等,经闪蒸罐闪蒸后流至过滤器,通过过滤器除去夹带的催化剂,液相混合物送入助剂倾析器,助催化剂溶液从混合物中分离,含己二胺、己内酰胺的混合物送入脱水塔;脱水塔塔顶温度45~55℃,压力85~95mmhga,塔顶抽出水和hmi,塔底含己二胺、己内酰胺的混合物送至脱重塔;脱重塔塔底分离出含有助剂泥浆的重焦油,塔顶分离出的含己二胺、己内酰胺的混合物送往脱轻塔;脱轻塔塔顶温度90~100℃,压力10~40mmhga,塔顶分离出轻组分,塔底含己二胺和己内酰胺的混合物送至己二胺塔;己二胺塔塔顶温度102~106℃,压力30~35mmhga,塔底采出的己内酰胺循环使用,塔较高段侧线采出精己二胺,塔顶出料返回脱轻塔。

15.另一种加氢物流的分离方案:步骤s4所述的己二胺和己内酰胺混合物分离:从加氢反应器溢流出的液相,含有己二胺、己内酰胺、水以及夹带的催化剂和助催化剂等,经闪蒸罐闪蒸后流至过滤器,通过过滤器除去夹带的催化剂,液相混合物送入助催化剂倾析器,助催化剂溶液从混合物中分离,含己二胺、己内酰胺的混合物送入脱水塔;脱水塔塔顶温度45~55℃,压力85~95mmhga,塔顶抽出水和hmi,塔底含己二胺、己内酰胺的混合物送至脱轻塔;脱轻塔塔顶温度90~100℃,压力10~40mmhga,塔顶分离出轻组分,塔底含己二胺和己内酰胺的混合物送至己二胺塔;己二胺塔塔顶温度102~106℃,压力30~35mmhga,在塔较高段侧线采出精己二胺,塔顶出料返回脱轻塔,塔底采出含己内酰胺的混合物,送至氨化

脱水反应器前的己内酰胺蒸发器,己内酰胺蒸发器底部排出重组分。

16.上面所述的脱轻塔是两塔串联,脱重塔来的蒸汽由第一脱轻塔塔底供入,轻组分从塔顶被分离出来,塔顶分离出的轻组分送至界区外,塔底液经第二脱轻塔进料罐送至第二脱轻塔;在第二脱轻塔,进料中残存的轻组分在塔顶被分离出来,塔顶分离出来的轻组分返回第一脱轻塔再处理,塔底含有少量重组分的己二胺、己内酰胺液送往己二胺塔。

17.在其中一种实施方式中:步骤s3所述的己内酰胺、6

‑

氨基己腈加氢反应在固定床反应器进行,催化剂为johson matthey catalyst公司出售的htc ni 400 rp 2.5mm,催化剂装填在固定床反应器中,在反应进料液中加入水,水:(己内酰胺+6

‑

氨基己腈)质量比为0.2~2:1,氢气与6

‑

氨基己腈摩尔比为2~8:1;反应温度60~90℃,反应压力为表压0.5~3 .0mpa,反应液相空速为0.5

‑

50h

‑1。含有己二胺和己内酰胺混合物分离,从加氢反应器溢流出的液相,含有己二胺、己内酰胺、水以及夹带的催化剂等,经闪蒸罐闪蒸后流至过滤器进料罐,通过过滤器除去夹带的催化剂后,含己二胺、己内酰胺溶液送入脱水塔,在塔顶温度45~55℃,塔顶压力85~95mmhga的条件下,水和hmi与粗己二胺、己内酰胺混合物分离后,从塔顶抽出送至废水预处理系统,塔底己二胺、己内酰胺混合物流液送至脱轻塔处理,在塔顶温度90~100℃,塔顶压力10~40mmhga条件下,轻组分如dch从塔顶被分离出来,塔底含有己二胺、己内酰胺溶液送往己二胺塔;己二胺塔塔顶温度102~106℃,塔顶压力30~35mmhga的条件下,己内酰胺从塔底采出,送往氨化脱水反应进料的己内酰胺蒸发器,己内酰胺蒸发器底部排出重组分;在塔较高段侧线采出精己二胺,送至罐区己二胺贮槽,己二胺塔顶出料返回脱轻塔进料罐再处理。

18.实现上述发明的由己内酰胺生产己二胺的装置,主要由氨化脱水反应器、一级冷凝器、二级冷凝器、三级冷凝器、加氢反应器组成,其特征在于氨化脱水反应器设有进料管线、氨化脱水反应器气相出口与一级冷凝器进口相连;一级冷凝器气相出口与二级冷凝器进口连接、一级冷凝器设有液相出口;二级冷凝器气相出口与三级冷凝器进口相连,二级冷凝器液相出口与加氢反应器进口连接;三级冷凝器设有气相和液相出口,排出氨气和废水。

19.所述的氨化脱水反应器为固定床反应器或流化床反应器。

20.所述的加氢反应器为流化床反应器、搅拌反应器或固定床反应器;反应器设有液固分离器,液固分离器设有溢流口。

21.所述的加氢反应器是由两根或三根相似的反应管构成,为气、液、固三相沸腾式流化床反应器,反应管上升到气液分离器,在气液分离器中未反应的氢气和液体分离,氢气进入氢气洗涤塔中洗去夹带的溶剂,然后经氢气循环压缩机加压循环使用,洗涤下来的溶剂返回加氢反应器;在气液分离器下部设有液固分离器,液固分离器设有废催化剂卸出口和溢流口;反应物料与来自氢气升压压缩机和氢气循环压缩机的氢气分别从反应管底部供应,氢气和反应液一起从反应管上升到达气液分离器。

22.所述的液固分离器溢流口与脱水塔连接,脱水塔塔顶采出水,塔底与脱重塔连接,脱重塔塔底采出重组分,脱重塔塔顶与脱轻塔连接;脱轻塔塔顶分离出轻组分,脱轻塔塔底与己二胺塔连接;己二胺塔塔顶分离出己二胺产品,塔底设有己内酰胺物流出口。

23.在一种实施方式中所述的液固分离器溢流口与脱水塔连接、脱水塔塔顶采出水,脱水塔塔底与脱轻塔连接;脱轻塔塔顶分离出轻组分,脱轻塔塔底与己二胺塔连接;己二胺塔塔顶分离出己二胺产品,底部设有己内酰胺物流出口,己内酰胺返回到氨化脱水反应器

前的己内酰胺进料蒸发器。

24.所述的脱水塔前设置闪蒸罐,闪蒸罐进口与液固分离器溢流口相连,闪蒸罐气相出口与氢气洗涤塔相连,闪蒸罐液相出口与脱水塔相连。

25.所述的脱水塔前设置脱溶剂塔,脱溶剂塔与液固分离器溢流口连接,脱溶剂塔塔顶溶剂出口与加氢反应器连接,脱溶剂塔塔底出口与脱水塔连接。脱溶剂塔前设置闪蒸罐,闪蒸罐进口与液固分离器溢流口相连,闪蒸罐气相出口与氢气洗涤塔相连,闪蒸罐液相出口与脱溶剂塔进料管相连。

26.所述的脱轻塔是两塔串联,脱重塔来的蒸汽进入第一脱轻塔塔底,塔顶分离出轻组分,塔底送至第二脱轻塔;第二脱轻塔塔顶分离出轻组分返回第一脱轻塔,塔底含少量重组分的己二胺、己内酰胺混合物送至己二胺塔。

27.发明的特点与效果本发明将6

‑

氨基己腈与己内酰胺混合物流进行6

‑

氨基己腈加氢反应,己内酰胺水溶液有利于6

‑

氨基己腈加氢,并且能够控制己内酰胺不被氢化,利用己内酰胺水溶液作为6

‑

氨基己腈加氢反应稀释剂,不需加入乙醇作为稀释剂,减少了副产物n

‑

et

‑

hmd(n

‑

乙基己二胺)、bht(双己撑三胺)、焦油产生。

28.本发明将己内酰胺氨化脱水反应物通过冷凝方式分离,回收氨气,不经过精馏分离,直接将6

‑

氨基己腈与己内酰胺混合物一起进行加氢,通过加入水,实现只有6

‑

氨基己腈加氢,己内酰胺不被加氢。

29.本发明节省了氨化脱水反应物精馏分离的能耗,同时也减少加氢反应的副产物,己二胺生产可降低蒸汽消耗1.5t/t 己二胺产品。己内酰胺单程转化率可达50%~70%,己二胺选择性达到99%。

30.本发明优选的一种实施方式在加氢产物分离时,不设脱重塔,将含重分的己内酰胺通过氨化脱水反应进料己内酰胺蒸发器,通过己内酰胺蒸发,这样减化分离流程,同时可降低蒸汽消耗0.5t/t产品。

附图说明

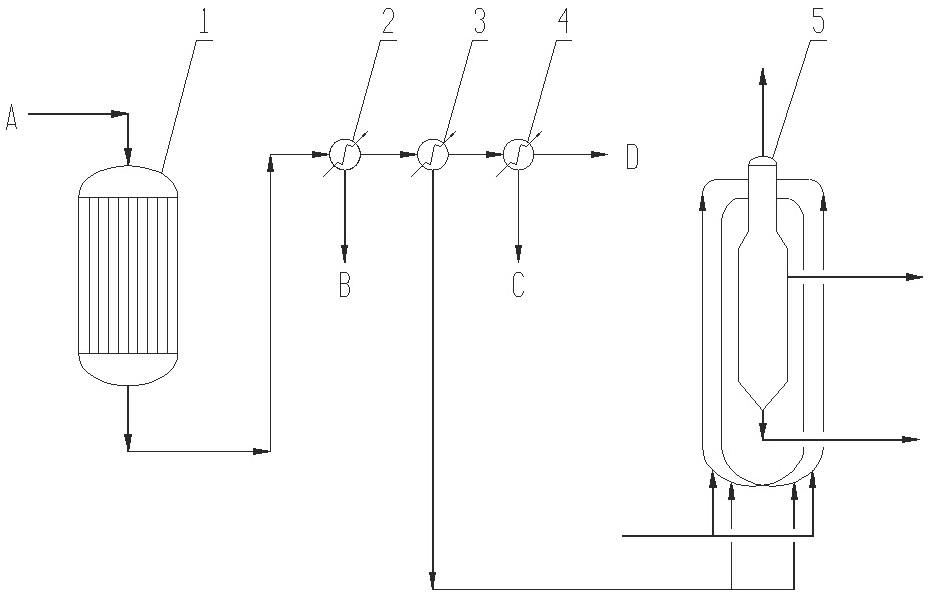

31.图1 是本发明由己内酰胺为原料制备己二胺的装置的结构示意图;其中:1

‑

氨化脱水反应器,2

‑

一级冷凝器,3

‑

二级冷凝器,4

‑

三级冷凝器,5

‑

加氢反应器;a

‑

氨化脱水反应进料物流,b

‑

一级冷凝器冷凝的重组分,c

‑

三级冷凝器冷凝液,d

‑

三级冷凝器气相氨气。

具体实施方式

32.下面根据实例和附图对本发明做进一步说明,但本发明并不限制于这些实例。

33.本发明是一种由己内酰胺生产己二胺的方法,采用图1中的装置,由氨化脱水反应器、一级冷凝器、二级冷凝器、三级冷凝器、加氢反应器组成,其特征在于氨化脱水反应器设有进料管线、氨化脱水反应器气相出口与一级冷凝器进口相连;一级冷凝器气相出口与二级冷凝器进口连接、一级冷凝器设有液相出口;二级冷凝器气相出口与三级冷凝器进口相连,二级冷凝器液相出口与加氢反应器进口连接;三级冷凝器设有气相和液相出口,排出氨

气和废水。所述的氨化脱水反应器为固定床反应器或流化床反应器。

34.所述的加氢反应器为流化床反应器、搅拌反应器或固定床反应器;反应器设有液固分离器,液固分离器设有溢流口。

35.所述的加氢反应器是由两根或三根相似的反应管构成,为气、液、固三相沸腾式流化床反应器,反应管上升到气液分离器,在气液分离器中未反应的氢气和液体分离,氢气进入氢气洗涤塔中洗去夹带的溶剂,然后经氢气循环压缩机加压循环使用,洗涤下来的溶剂返回加氢反应器;在气液分离器下部设有液固分离器,液固分离器设有废催化剂卸出口和溢流口;反应物料与来自氢气升压压缩机和氢气循环压缩机的氢气分别从反应管底部供应,氢气和反应液一起从反应管上升到达气液分离器。

36.所述的液固分离器溢流口与脱水塔连接,脱水塔塔顶采出水,塔底与脱重塔连接,脱重塔塔底采出重组分,脱重塔塔顶与脱轻塔连接;脱轻塔塔顶分离出轻组分,脱轻塔塔底与己二胺塔连接;己二胺塔塔顶分离出己二胺产品,塔底设有己内酰胺物流出口。

37.在一种实施方式中所述的液固分离器溢流口与脱水塔连接、脱水塔塔顶采出水,脱水塔塔底与脱轻塔连接;脱轻塔塔顶分离出轻组分,脱轻塔塔底与己二胺塔连接;己二胺塔塔顶分离出己二胺产品,底部设有己内酰胺物流出口,己内酰胺返回到氨化脱水反应器前的己内酰胺进料蒸发器。

38.所述的脱水塔前设置闪蒸罐,闪蒸罐进口与液固分离器溢流口相连,闪蒸罐气相出口与氢气洗涤塔相连,闪蒸罐液相出口与脱水塔相连。

39.所述的脱水塔前设置脱溶剂塔,脱溶剂塔与液固分离器溢流口连接,脱溶剂塔塔顶溶剂出口与加氢反应器连接,脱溶剂塔塔底出口与脱水塔连接。脱溶剂塔前设置闪蒸罐,闪蒸罐进口与液固分离器溢流口相连,闪蒸罐气相出口与氢气洗涤塔相连,闪蒸罐液相出口与脱溶剂塔进料管相连。

40.所述的脱轻塔是两塔串联,脱重塔来的蒸汽进入第一脱轻塔塔底,塔顶分离出轻组分,塔底送至第二脱轻塔;第二脱轻塔塔顶分离出轻组分返回第一脱轻塔,塔底含少量重组分的己二胺、己内酰胺混合物送至己二胺塔。

41.本发明的生产过程有以下步骤:s1:将氨气、己内酰胺在催化剂作用下,进行氨化脱水反应,得到氨化脱水反应产物;s2:将s1得到氨化脱水反应产物进行一级冷凝,冷却到300~315℃,分离出重组份;再将一级冷凝气相进行二级冷凝,冷却到140~210℃,分离出含有己内酰胺、6

‑

氨基己腈的冷凝液;二级冷凝的气相进行三级冷凝,冷却到40~60℃,分离出水,气相氨气返回到氨化脱水反应中作为原料进行重复利用;s3:将s2中二级冷凝得到的己内酰胺、6

‑

氨基己腈冷凝液在催化剂作用下进行加氢反应,得到含有粗己二胺和己内酰胺混合物;s4:将s3得到的含有粗己二胺和己内酰胺混合物进行分离,得到己二胺和己内酰胺,己内酰胺返回到氨化脱水反应中作为原料进行重复利用。

42.实施例1:由己内酰胺为原料生产己二胺将己内酰胺在蒸发器内蒸发,与热氨气按摩尔比1:30进行混合进入装填磷酸镁催

化剂固定床反应器中,控制温度300~400℃,反应压力为0~1.0mpa;气相空速为720~3600h

‑1;将上面得到氨化脱水反应产物进行一级冷凝,冷却到300~315℃,分离出重组份;再将一级冷凝气相进行二级冷凝,冷却到140~210℃,分离出含有己内酰胺、6

‑

氨基己腈的冷凝液;二级冷凝的气相进行三级冷凝,冷却到40~60℃,分离出水,气相氨气返回到氨化脱水反应中作为原料进行重复利用;将二级冷凝得到的己内酰胺、6

‑

氨基己腈冷凝液在催化剂作用下进行加氢反应,得到含有粗己二胺和己内酰胺混合物。加氢反应在三根反应管组成的流化床反应器进行,加氢催化剂为雷尼镍型,助催化剂为naoh,在反应进料液中加入水,水:(己内酰胺+6

‑

氨基己腈)质量比为0.5:1,助催化剂与6

‑

氨基己腈质量比为0 .001~0 .1:1,氢气与6

‑

氨基己腈摩尔比为2~8:1;反应温度60~100℃,反应压力为表压1.5~3 .0mpa,反应段催化剂浓度25%,反应液相流速为2.0~4 .0m/s;从加氢反应器溢流出的液相,含有己二胺、己内酰胺、水以及夹带的催化剂和naoh等,经闪蒸罐闪蒸后流至过滤器进料罐,通过过滤器除去夹带的催化剂后,液相溶液的己二胺、己内酰胺混合物送入naoh倾析器,naoh溶液从己二胺、己内酰胺溶液中分离出来,粗己二胺、己内酰胺溶液送入送入脱水塔,在塔顶温度45

‑

55℃,塔顶压力85~95mmhga的条件下,水和hmi(环己亚胺)与己二胺、己内酰胺混合物分离后,从塔顶抽出送至废水预处理系统,塔底己二胺、己内酰胺混合物流液送至脱重塔进行处理,含有naoh泥浆的重焦油在脱重塔底从己二胺、己内酰胺液中分离出来;塔顶的粗己二胺、己内酰胺液送往脱轻塔处理,在塔顶温度90~100℃,塔顶压力10~40mmhga条件下,轻组分如dch(二氨基环己烷)从塔顶被分离出来,塔底含有己二胺、己内酰胺溶液送往己二胺塔;己二胺塔塔顶温度102~106℃,塔顶压力30

‑

35mmhga的条件下,己内酰胺从塔底采出,循环利用;在塔较高段侧线采出精己二胺,送至罐区己二胺贮槽,己二胺塔顶出料返回脱轻塔进料罐再处理。

43.己内酰胺氨化脱水单程转化率为50%~70%,己二胺产品纯度99.9%,由于不使用乙醇作溶剂,减少了副产物n

‑

et

‑

hmd(n

‑

乙基己二胺)的产生,检测不到n

‑

et

‑

hmd,同时己内酰胺水溶液在加氢反应过程起到稀释剂作用,提高了6

‑

氨基己腈加氢选择性,选择性达到99%,降低了原料己内酰胺的消耗。传统的以乙醇作为稀释剂,加氢产物中n

‑

et

‑

hmd的量达到1.5%

‑

2.5%。

44.由于不需对己内酰胺氨化脱水反应物流进行精馏分离,可降低蒸汽消耗1.5t/t。

45.实施例2由己内酰胺为原料生产己二胺将己内酰胺在蒸发器内蒸发,与热氨气按摩尔比1:30进行混合进入装填磷酸镁催化剂固定床反应器中,控制温度300

‑

400℃,反应压力为0

‑

1.0mpa;气相空速为730~3600h

‑1;将上面得到氨化脱水反应产物进行一级冷凝,冷却到300

‑

315℃,分离出重组份;再将一级冷凝气相进行二级冷凝,冷却到140

‑

210℃,分离出含有己内酰胺、6

‑

氨基己腈的冷凝液;二级冷凝的气相进行三级冷凝,冷却到40

‑

60℃,分离出水,气相氨气返回到氨化脱水反应中作为原料进行重复利用;将二级冷凝得到的己内酰胺、6

‑

氨基己腈冷凝液在催化剂作用下进行加氢反应,

得到含有粗己二胺和己内酰胺混合物。加氢反应在连续搅拌反应器进行,加氢催化剂为雷尼镍型,催化剂浓度质量浓度为5%

‑

30%,助催化剂为naoh,在反应液中加入水,水:(己内酰胺+6

‑

氨基己腈)质量比为0.8:1,助催化剂与6

‑

氨基己腈质量比为0 .001~0 .1:1,氢气与6

‑

氨基己腈摩尔比为2~8:1;反应温度60~80℃,反应压力为表压1.5~3 .0mpa;从加氢反应器溢流出的液相,含有己二胺、己内酰胺、水以及夹带的催化剂和naoh等,经闪蒸罐闪蒸后流至过滤器进料罐,通过过滤器除去夹带的催化剂后,液相溶液的己二胺、己内酰胺混合物送入naoh倾析器,naoh溶液从粗己二胺、己内酰胺溶液中分离出来,粗己二胺、己内酰胺溶液送入脱水塔,在塔顶温度45~55℃,塔顶压力85~95mmhga的条件下,水和hmi与粗己二胺、己内酰胺混合物分离后,从塔顶抽出送至废水预处理系统,塔底己二胺、己内酰胺混合物流液送至脱重塔进行处理,含有naoh泥浆的重焦油在脱重塔底从己二胺、己内酰胺液中分离出来;塔顶的粗己二胺、己内酰胺液送往脱轻塔处理,在塔顶温度90~100℃,塔顶压力10~40mmhga条件下,轻组分如dch从塔顶被分离出来,塔底含有己二胺、己内酰胺溶液送往己二胺塔;己二胺塔塔顶温度102~106℃,塔顶压力30~35mmhga的条件下,己内酰胺从塔底采出,循环利用;在塔较高段侧线采出精己二胺,送至罐区己二胺贮槽,己二胺塔顶出料返回脱轻塔进料罐再处理。

46.己内酰胺氨化脱水单程转化率为50%~70%,己二胺产品纯度99.9%,由于不使用乙醇作溶剂,减少了副产物n

‑

et

‑

hmd(n

‑

乙基己二胺)的产生,检测不到n

‑

et

‑

hmd,同时己内酰胺水溶液在加氢反应过程起到稀释剂作用,提高了6

‑

氨基己腈加氢选择性,选择性达到99%,降低了原料己内酰胺的消耗。

47.由于不需己内酰胺氨化脱水反应物流进行精馏分离,可降低蒸汽消耗1.5t/t。

48.实施例3由己内酰胺为原料生产己二胺将己内酰胺在蒸发器内蒸发,与热氨气按摩尔比1:30进行混合进入装填磷酸镁催化剂固定床反应器中,控制温度300~400℃,反应压力为0~1.0mpa;气相空速为730~3600h

‑1;将上面得到氨化脱水反应产物进行一级冷凝,冷却到300

‑

315℃,分离出重组份;再将一级冷凝气相进行二级冷凝,冷却到140

‑

180℃,分离出含有己内酰胺、6

‑

氨基己腈的冷凝液;二级冷凝的气相进行三级冷凝,冷却到40

‑

60℃,分离出水,气相氨气返回到氨化脱水反应中作为原料进行重复利用;将二级冷凝得到的己内酰胺、6

‑

氨基己腈冷凝液在催化剂作用下进行加氢反应,得到含有粗己二胺和己内酰胺混合物。加氢反应在固定床反应器进行,加氢催化剂为雷尼镍型成型催化剂,催化剂装填在固定床反应器中,助催化剂为naoh,在反应进料液中加入水,水:(己内酰胺+6

‑

氨基己腈)质量比为0 .5:1,助催化剂与6

‑

氨基己腈质量比为0 .001~0 .1:1,氢气与6

‑

氨基己腈摩尔比为2~8:1;反应温度60~90℃,反应压力为表压0.5~3 .0mpa,反应液相空速为0.5~50h

‑1;从加氢反应器溢流出的液相,含有己二胺、己内酰胺、水以及夹带的催化剂和naoh等,经闪蒸罐闪蒸后流至过滤器进料罐,通过过滤器除去夹带的催化剂后,液相溶液的己二胺、己内酰胺混合物送入naoh倾析器,naoh溶液从粗己二胺、己内酰胺溶液中分离出来,粗己二胺、己内酰胺溶液送入脱水塔,在塔顶温度45~55℃,塔顶压力85~95mmhga的条件下,

水和hmi与粗己二胺、己内酰胺混合物分离后,从塔顶抽出送至废水预处理系统,塔底己二胺、己内酰胺混合物流液送至脱重塔进行处理,含有naoh泥浆的重焦油在脱重塔底从己二胺、己内酰胺液中分离出来;塔顶的粗己二胺、己内酰胺液送往脱轻塔处理,在塔顶温度90~100℃,塔顶压力10~40mmhga条件下,轻组分如dch从塔顶被分离出来,塔底含有己二胺、己内酰胺溶液送往己二胺塔;己二胺塔塔顶温度102~106℃,塔顶压力30~35mmhga的条件下,己内酰胺从塔底采出,循环利用;在塔较高段侧线采出精己二胺,送至罐区己二胺贮槽,己二胺塔顶出料返回脱轻塔进料罐再处理。

49.己内酰胺氨化脱水单程转化率为40%~50%,己二胺产品纯度99.9%,由于不使用乙醇作溶剂,减少了副产物n

‑

et

‑

hmd(n

‑

乙基己二胺)的产生,检测不到n

‑

et

‑

hmd,同时己内酰胺水溶液在加氢反应过程起到稀释剂作用,提高了6

‑

氨基己腈加氢选择性,选择性达到99%,降低了原料己内酰胺的消耗。

50.由于不需己内酰胺氨化脱水反应物流进行精馏分离,可降低蒸汽消耗1.5t/t。

51.实施例4由己内酰胺为原料生产己二胺将己内酰胺在蒸发器内蒸发,与热氨气按摩尔比1:30进行混合进入装填磷酸镁催化剂固定床反应器中,控制温度300~400℃,反应压力为0~1.0mpa;气相空速为730~3600h

‑1;将上面得到氨化脱水反应产物进行一级冷凝,冷却到300~315℃,分离出重组份;再将一级冷凝气相进行二级冷凝,冷却到140~210℃,分离出含有己内酰胺、6

‑

氨基己腈的冷凝液;二级冷凝的气相进行三级冷凝,冷却到40~60℃,分离出水,气相氨气返回到氨化脱水反应中作为原料进行重复利用;将二级冷凝得到的己内酰胺、6

‑

氨基己腈冷凝液在催化剂作用下进行加氢反应,得到含有粗己二胺和己内酰胺混合物。加氢反应在固定床反应器进行,催化剂为johson matthey catalyst公司出售的htc ni 400 rp 2.5mm,催化剂装填在固定床反应器中,在反应进料液中加入水,水:(己内酰胺+6

‑

氨基己腈)质量比为1.5:1,氢气与6

‑

氨基己腈摩尔比为2~8:1;反应温度60~90℃,反应压力为表压0.5~3 .0mpa,反应液相空速为0.5

‑

50h

‑1;含有己二胺和己内酰胺混合物分离,从加氢反应器溢流出的液相,含有己二胺、己内酰胺、水以及夹带的催化剂等,经闪蒸罐闪蒸后流至过滤器进料罐,通过过滤器除去夹带的催化剂后,含己二胺、己内酰胺溶液送入脱水塔,在塔顶温度45~55℃,塔顶压力85~95mmhga的条件下,水和hmi与粗己二胺、己内酰胺混合物分离后,从塔顶抽出送至废水预处理系统,塔底己二胺、己内酰胺混合物流液送至脱轻塔处理,在塔顶温度90~100℃,塔顶压力10~40mmhga条件下,轻组分如dch从塔顶被分离出来,塔底含有己二胺、己内酰胺溶液送往己二胺塔;己二胺塔塔顶温度102~106℃,塔顶压力30~35mmhga的条件下,己内酰胺从塔底采出,送往氨化脱水反应进料的己内酰胺蒸发器,己内酰胺蒸发器底部排出重组分;在塔较高段侧线采出精己二胺,送至罐区己二胺贮槽,己二胺塔顶出料返回脱轻塔进料罐再处理。

52.己内酰胺氨化脱水单程转化率为40%~50%,己二胺产品纯度99.9%,由于不使用乙醇作溶剂,减少了副产物n

‑

et

‑

hmd(n

‑

乙基己二胺)的产生,检测不到n

‑

et

‑

hmd,同时己内酰胺水溶液在加氢反应过程起到稀释剂作用,提高了6

‑

氨基己腈加氢选择性,选择性达到

99%,降低了原料己内酰胺的消耗。

53.在本实施例中,由于使用固定床反应器,同时选择了新型催化剂,不需加入助催化剂,可利用氨化脱水反应进料的己内酰胺蒸发除去重组分,取消了加氢产物分离中脱重塔,每吨产品的蒸汽消耗可降低0.5t/t 己二胺。这样相对现有分离工艺可降低蒸汽消耗2.0t/t,同时降低了催化剂的分离强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1