一种壬基酚的生产方法与流程

1.本发明涉及化合物制备技术领域,尤其涉及一种壬基酚的生产方法。

背景技术:

2.壬基酚是一种重要的精细化工原料和中间体,外观在常温下为无色或淡黄色液体,略带苯酚气味,不溶于水,溶于丙酮。主要用于生产表面活性剂、也用于抗氧剂、纺织印染助剂、润滑油添加剂、农药乳化剂、树脂改性剂、树脂及橡胶稳定剂等领域。壬基酚属有机污染物,有“精子杀手”之称。

3.现有的壬基酚在生产的过程中,往往过程较为复杂,且在生产过程中往往会添加多种材料进行制备,而且能耗较高,其产物较少,且含有较多其他附加产物。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种壬基酚的生产方法。

5.本发明提出的一种壬基酚的生产方法,包括以下步骤:

6.步骤一:混合均匀:将苯酚和壬烯按照3.2-4:1.4的比例输入混合器内,利用泵机对混合原料进行打循环,让苯酚和壬烯充分混合均匀;

7.步骤二:预热处理:当苯酚和壬烯按比例混合均匀后,对其混合物进行预热处理,利用相关的加热设备将混合物的温度提升至98

±

2℃范围内部,并且在此期间连续向混合器输入苯酚和壬烯,并经泵机输送循环回流混合,待预热温度稳定在98

±

2℃时进行下一步处理。

8.步骤三:烷基化反应处理:待混合物预热温度稳定后,将其输入装有阳离子树脂催化剂的反应器内,当混合物进入反应器中会进行烷基化一步反应,反应后物料部分回到混合器内,还有一部分物料进入薄膜蒸发器进行轻重组份分离,轻组份仍循环至混合器内,重组份进入脱酚精馏塔进行脱酚,脱酚后的粗壬基酚进入成品精馏塔分离出高纯度的壬基酚。

9.2、根据权利要求1所述的一种壬基酚的生产方法,其特征在于,所述步骤一中利用泵机对混合原料进行打循环,让苯酚和壬烯充分混合均匀。

10.3、根据权利要求1所述的一种壬基酚的生产方法,其特征在于,所述步骤二中在对混合物进行预热处理之前,首先对混合物进行初步预热处理,通过将温度提升至50-55℃的范围之间,持续初步预热后再将预热温度提升至98

±

2℃范围内部,进行预热处理,并且将预热处理温度控制在98

±

2℃之间。

11.4、根据权利要求1所述的一种壬基酚的生产方法,其特征在于,所述步骤三中,烷基化反应中当混合物预热温度稳定后,将其输入装有阳离子树脂催化剂的反应器内,当混合物进入反应器中会进行烷基化一步反应,反应后物料部分回到混合器内与混合器内物料混合,利用反应热来提高混合器内物料的温度,另一部分物料进入薄膜蒸发器进行轻重组份分离,温度控制在170-180℃之间,轻组份仍循环至混合器内,重组份进入脱酚精馏塔进

行脱酚,脱酚温度控制在180

±

5℃之间,脱酚后的粗壬基酚进入成品精馏塔分离出高纯度的壬基酚,成品精馏温度控制在200℃左右。

12.优选地,所述步骤一中利用泵机对混合原料进行打循环,让苯酚和壬烯充分混合均匀。

13.优选地,所述步骤二中在对混合物进行预热处理之前,首先对混合物进行初步预热处理,通过将温度提升至50-55℃的范围之间,持续初步预热后再将预热温度提升至98

±

2℃范围内部,进行预热处理,并且将预热处理温度控制在98

±

2℃之间。

14.优选地,所述步骤三中,烷基化反应中当混合物预热温度稳定后,将其输入装有阳离子树脂催化剂的反应器内,当混合物进入反应器中会进行烷基化一步反应,反应后物料部分回到混合器内与混合器内物料混合,利用反应热来提高混合器内物料的温度,另一部分物料进入薄膜蒸发器进行轻重组份分离,温度控制在170-180℃之间,轻组份仍循环至混合器内,重组份进入脱酚精馏塔进行脱酚,脱酚温度控制在180

±

5℃之间,脱酚后的粗壬基酚进入成品精馏塔分离出高纯度的壬基酚,成品精馏温度控制在200℃左右,得出壬基酚输入储罐。

15.本发明的有益效果:

16.本发明制备方法中,因反应为放热反应,反应后的物料按比例连续输入混合器内,与苯酚壬烯混合吸收物料反应热,能更好地利用反应热来提高混合罐内物料温度,更有效地降低能耗,而整个生产过程连续进行,只需一步反应,能耗低,付产物少,质量好,生产效率高。

附图说明

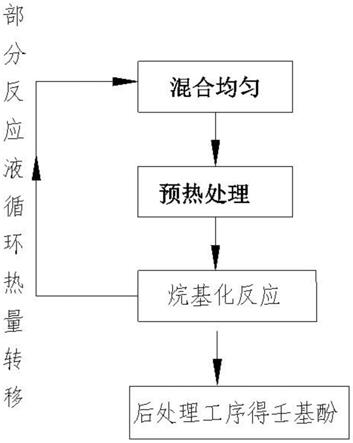

17.图1为本发明提出的一种壬基酚的生产方法的流程结构示意图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.实施例1,参照图1,一种壬基酚的生产方法,包括以下步骤:

20.步骤一:混合均匀:将苯酚和壬烯按照3.2-4:1.4的比例输入混合器内,利用泵机对混合原料进行打循环,让苯酚和壬烯充分混合均匀;

21.步骤二:预热处理:当苯酚和壬烯按比例混合均匀后,对其混合物进行预热处理,利用相关的加热设备将混合物的温度提升至98

±

2℃范围内部,并且在此期间连续向混合器输入苯酚和壬烯,并经泵机输送循环回流混合,待预热温度稳定在98

±

2℃时进行下一步处理。

22.步骤三:烷基化反应处理:待混合物预热温度稳定后,将其输入装有阳离子树脂催化剂的反应器内,当混合物进入反应器中会进行烷基化一步反应,反应后物料部分回到混合器内,还有一部分物料进入薄膜蒸发器进行轻重组份分离,轻组份仍循环至混合器内,重组份进入脱酚精馏塔进行脱酚,脱酚后的粗壬基酚进入成品精馏塔分离出高纯度的壬基酚。

23.实施例2,参照图1,一种壬基酚的生产方法,包括以下步骤:

24.步骤一:混合均匀:将苯酚和壬烯按照3.2-4:1.4的比例输入混合器内,利用泵机对混合原料进行打循环,让苯酚和壬烯充分混合均匀;

25.步骤二:预热处理:当苯酚和壬烯按比例混合均匀后,对其混合物进行预热处理,利用相关的加热设备将混合物的温度提升至98

±

2℃范围内部,并且在此期间连续向混合器输入苯酚和壬烯,并经泵机输送循环回流混合,待预热温度稳定在98

±

2℃时进行下一步处理。

26.步骤三:烷基化反应处理:待混合物预热温度稳定后,将其输入装有阳离子树脂催化剂的反应器内,当混合物进入反应器中会进行烷基化一步反应,反应后物料部分回到混合器内,还有一部分物料进入薄膜蒸发器进行轻重组份分离,轻组份仍循环至混合器内,重组份进入脱酚精馏塔进行脱酚,脱酚后的粗壬基酚进入成品精馏塔分离出高纯度的壬基酚。

27.实施例3,参照图1,一种壬基酚的生产方法,包括以下步骤:

28.步骤一:混合均匀:将苯酚和壬烯按照3.2-4:1.4的比例输入混合器内,利用泵机对混合原料进行打循环,让苯酚和壬烯充分混合均匀;

29.步骤二:预热处理:当苯酚和壬烯按比例混合均匀后,对其混合物进行预热处理,利用相关的加热设备将混合物的温度提升至98

±

2℃范围内部,并且在此期间连续向混合器输入苯酚和壬烯,并经泵机输送循环回流混合,待预热温度稳定在98

±

2℃时进行下一步处理。

30.步骤三:烷基化反应处理:待混合物预热温度稳定后,将其输入装有阳离子树脂催化剂的反应器内,当混合物进入反应器中会进行烷基化一步反应,反应后物料部分回到混合器内,还有一部分物料进入薄膜蒸发器进行轻重组份分离,轻组份仍循环至混合器内,重组份进入脱酚精馏塔进行脱酚,脱酚后的粗壬基酚进入成品精馏塔分离出高纯度的壬基酚。

31.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1