用于港口设备维修用液压千斤顶的同步顶升装置的制作方法

1.本实用新型涉及港口设备技术领域,特别涉及一种用于港口设备维修用液压千斤顶的同步顶升装置。

背景技术:

2.港口设备维修具有风险性大,维修周期长等特点,往往需要很多大型维修工具的辅助,液压千斤顶是港口设备维修、拆装中应用最为广泛的工具之一。

3.港口设备维修中尤其是大型结构件的更换都需要两个和两个以上千斤顶同步顶升,传统维修方式采用两套液压泵站与液压千斤顶分别配套进行顶升,需要由两个人分别操作,并且每隔几秒测量一次顶出的距离,以确保两侧顶升同步。这样做的缺点就是顶升的效率低,需要多人配合完成顶升操作,由于人为操作的误差,很难实现同步,往往需要反复调节,观察,试操作等多个步骤,耗费人力和时间。对于关键部件的维修中如果不能实现同步,会造成结构的受力不均、卡滞等问题,对结构造成一定损伤,严重影响维修质量与维修效率。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供一种用于港口设备维修用液压千斤顶的同步顶升装置,通过在分流集流阀的作用下,实现不同结构形式的液压千斤顶在多个不同吨位下的同步顶升,确保维修作业中的安全高效和现场维修的安全性。

5.本实用新型提供了一种用于港口设备维修用液压千斤顶的同步顶升装置,其包括旁路开关阀、可变节流阀、分流集流阀、截止阀、辅助油口、回油口t、进油口p、工艺孔、阀体、出油口和测压口。所述阀体的外形为长方体结构,所述阀体的第一表面上设有第一旁路开关阀、第一可变节流阀、第三旁路开关阀、第三可变节流阀、第一辅助油口和第二辅助油口,所述第一辅助油口和所述第二辅助油口分别位于靠近所述阀体第一表面的两个顶点处;所述阀体的第二表面上设有第二旁路开关阀、第二可变节流阀和进油口p,所述进油口p位于靠近所述阀体第二表面的顶点处;所述阀体的第三表面上设有第一分流集流阀、第二分流集流阀、截止阀和工艺孔,所述截止阀位于所述阀体第三表面中下部,所述工艺孔位于靠近所述阀体第三表面的一顶点处;所述阀体的第四表面上设有第四旁路开关阀、第四可变节流阀、第三辅助油口和回油口t,所述第三辅助油口和所述回油口t分别位于靠近所述阀体第四表面的两个顶点处;所述阀体的第五表面上设有第一出油口a1、第二出油口b1、第三出油口a2、第四出油口b2、第一测压口、第二测压口、第三测压口和第四测压口。所述阀体的进油口p和所述液压泵站的压油口连接,所述阀体的回油口t和所述液压泵站的回油口连接,所述第一辅助油口的第一端与所述阀体的进油口p并联连接,所述第二辅助油口的第一端和所述第三辅助油口的第一端分别与所述阀体的回油口t并联连接,所述阀体的第一出油口a1、第二出油口b1、第三出油口a2和第四出油口b2的输入端分别与所述第一测压口、所述第二测压口、所述第三测压口和所述第四测压口并联连接,所述阀体的第一出油口a1、第二

出油口b1、第三出油口a2和第四出油口b2的输出端分别与液压千斤顶的进油口或回油口连接;所述第一可变节流阀的输入端和所述第一分流集流阀的输出端串联连接,所述第一可变节流阀的输出端和所述第一出油口a1的输入端连接,所述第一分流集流阀的输入端和所述第一辅助油口的第二端连接,所述第一旁路开关阀分别与所述第一可变节流阀和所述第一分流集流阀并联连接;所述第二可变节流阀的输入端和所述第一分流集流阀的输出端串联连接,所述第二可变节流阀的输出端和所述第二出油口b1的输入端连接,所述第一分流集流阀的输入端和所述第一辅助油口的第二端连接,所述第二旁路开关阀分别与所述第二可变节流阀和所述第一分流集流阀并联连接;所述第三可变节流阀的输入端和所述第二分流集流阀的输出端串联连接,所述第三可变节流阀的输出端和所述第三出油口a2的输入端连接,所述第二分流集流阀的输入端和所述第二辅助油口的第二端连接,所述第三旁路开关阀分别与所述第三可变节流阀和所述第二分流集流阀并联连接;所述第四可变节流阀的输入端和所述第二分流集流阀的输出端串联连接,所述第四可变节流阀的输出端和所述第四出油口b2的输入端连接,所述第二分流集流阀的输入端和所述第三辅助油口的第二端连接,所述第四旁路开关阀分别与所述第四可变节流阀和所述第二分流集流阀并联连接。

6.可优选的是,所述第一分流集流阀与所述第一可变节流阀串联后和所述第一旁路开关阀并联后组成第一支路;所述第一分流集流阀与所述第二可变节流阀串联后和所述第二旁路开关阀并联后组成第二支路;所述第二分流集流阀与第三可变节流阀串联后和所述第三旁路开关阀并联后组成第三支路;所述第二分流集流阀与所述第四可变节流阀串联后和所述第四旁路开关阀并联后组成第四支路,所述截止阀位于第二支路和第三支路之间。

7.可优选的是,在所述阀体的第一表面内,所述第一旁路开关阀与所述第一可变节流阀和所述第三旁路开关阀与所述第三可变节流阀相距第一表面中心的距离大于所述第一辅助油口和所述第二辅助油口相距第一表面中心的距离。

8.可优选的是,在所述阀体的第二表面内,所述第二旁路开关阀与所述第二可变节流阀相距第二表面中心的距离大于所述进油口p相距第二表面中心的距离。

9.可优选的是,在所述阀体的第三表面内,所述第一分流集流阀与所述第二分流集流阀相距第三表面中心的距离大于所述截止阀和所述工艺孔相距第三表面中心的距离。

10.可优选的是,在所述阀体的第四表面内,所述第四旁路开关阀与所述第四可变节流阀相距第四表面中心的距离大于所述第三辅助油口和所述回油口t相距第四表面中心的距离。

11.可优选的是,在所述阀体的第五表面内,所述第一测压口、所述第二测压口、所述第三测压口和所述第四测压口相距第五表面中心的距离小于所述第一出油口a1、第二出油口b1、第三出油口a2和第四出油口b2相距第五表面中心的距离。

12.本实用新型具有如下优点:

13.1.本实用新型在分流集流阀的作用下可以实现不同结构形式的液压千斤顶在不同负载下的同步动作,可变节流阀的微调节可进一步提高同步精度,提高了现场维修的安全性。

14.2.本实用新型可通过不同接口的连接组合实现多组液压千斤顶同步动作,接口全部采用统一的尺寸,连接接头采用快速插拔形式,可以实现快速连接,提高了现场维修效率。

15.3.本实用新型设置的旁路开关阀可以实现在无动力的情况下液压千斤顶快速回位,避免设备被顶升后由于电动液压泵无法启动而发生无法回位的情况。

16.4.本实用新型可通过旁路开关阀和可变节流阀的配合使用实现多组液压千斤顶的单独控制。

附图说明

17.图1为本实用新型用于港口设备维修用液压千斤顶的同步顶升装置原理示意图;

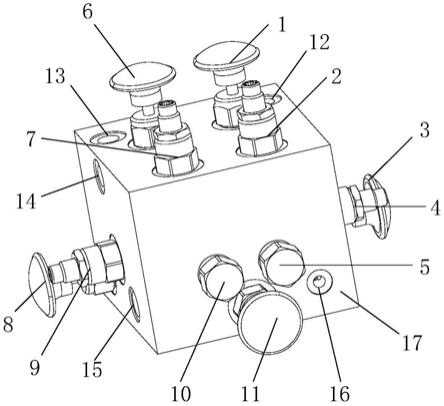

18.图2为本实用新型用于港口设备维修用液压千斤顶的同步顶升装置第一角度外形结构示意图;

19.图3为本实用新型用于港口设备维修用液压千斤顶的同步顶升装置第二角度外形结构示意图。

20.主要附图标记:

21.第一旁路开关阀1,第一可变节流阀2,第二旁路开关阀3,第二可变节流阀4,第一分流集流阀5,第三旁路开关阀6,第三可变节流阀7,第四旁路开关阀8,第四可变节流阀9,第二分流集流阀10,截止阀11,第一辅助油口12,第二辅助油口13,第三辅助油口14,回油口t15,工艺孔16,阀体17,进油口p18,第一出油口a119,第二出油口b120,第三出油口a221,第四出油口b222,第一测压口23,第二测压口24,第三测压口25,第四测压口26。

具体实施方式

22.为详尽本实用新型之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

23.用于港口设备维修用液压千斤顶的同步顶升装置,如图2和3所示,其包括旁路开关阀、可变节流阀、分流集流阀、截止阀11、辅助油口、回油口t15、进油口p18、工艺孔16、阀体17、出油口和测压口。

24.阀体17的外形为长方体结构,阀体17的第一表面上设有第一旁路开关阀1、第一可变节流阀2、第三旁路开关阀6、第三可变节流阀7、第一辅助油口12和第二辅助油口13,第一辅助油口12和第二辅助油口13分别位于靠近阀体17第一表面的两个顶点处;阀体17的第二表面上设有第二旁路开关阀3、第二可变节流阀4和进油口p18,进油口p18位于靠近阀体17第二表面的顶点处。

25.阀体17的第三表面上设有第一分流集流阀5、第二分流集流阀10、截止阀11和工艺孔16,截止阀11位于阀体17第三表面中下部,工艺孔16位于靠近阀体17第三表面的一顶点处;阀体17的第四表面上设有第四旁路开关阀8、第四可变节流阀9、第三辅助油口14和回油口t15,第三辅助油口14和回油口t15分别位于靠近阀体17第四表面的两个顶点处;阀体17的第五表面上设有第一出油口a119、第二出油口b120、第三出油口a221、第四出油口b222、第一测压口23、第二测压口24、第三测压口15和第四测压口26。

26.如图1所示,阀体17的进油口p18和液压泵站的压油口连接,阀体17的回油口t15和液压泵站的回油口连接,第一辅助油口12的第一端与阀体的进油口p并联连接,第二辅助油口13的第一端和第三辅助油口14的第一端分别与阀体的回油口t并联连接,阀体17的第一出油口a119、第二出油口b120、第三出油口a221和第四出油口b222的输入端分别与第一测压

口23、第二测压口24、第三测压口15和第四测压口26并联连接,阀体17的第一出油口a119、第二出油口b120、第三出油口a221和第四出油口b222的输出端分别与液压千斤顶的进油口或回油口连接。

27.第一可变节流阀2的输入端和第一分流集流阀5的输出端串联连接,第一可变节流阀2的输出端和第一出油口a119的输入端连接,第一分流集流阀5的输入端和第一辅助油口12的第二端连接,第一旁路开关阀1分别与第一可变节流阀2和第一分流集流阀5并联连接。第二可变节流阀4的输入端和第一分流集流阀5的输出端串联连接,第二可变节流阀4的输出端和第二出油口b120的输入端连接,第一分流集流阀5的输入端和第一辅助油口12的第二端连接,第二旁路开关阀3分别与第二可变节流阀4和第一分流集流阀5并联连接。第三可变节流阀7的输入端和第二分流集流阀10的输出端串联连接,第三可变节流阀7的输出端和第三出油口a2的输入端连接,第二分流集流阀10的输入端和第二辅助油口13的第二端连接,第三旁路开关阀6分别与第三可变节流阀7和第二分流集流阀10并联连接。第四可变节流阀9的输入端和第二分流集流阀10的输出端串联连接,第四可变节流阀9的输出端和第四出油口b222的输入端连接,第二分流集流阀10的输入端和第三辅助油口14的第二端连接,第四旁路开关阀8分别与第四可变节流阀9和第二分流集流阀10并联连接。

28.具体而言,阀体17中的进油口p18、出油口t15、第一出油口a119、第二出油口b120、第三出油口a221和第四出油口b222都采用了相同的标准接口尺寸,该装置共有四条支路,分别为:第一分流集流阀5与第一可变节流阀2串联后和第一旁路开关阀1并联后组成第一支路;第一分流集流阀5与第二可变节流阀4串联后和第二旁路开关阀3并联后组成第二支路;第二分流集流阀10与第三可变节流阀7串联后和第三旁路开关阀6并联后组成第三支路;第二分流集流阀10与第四可变节流阀9串联后和第四旁路开关阀8并联后组成第四支路,截止阀11位于第二支路和第三支路之间。

29.在阀体17的第一表面内,第一旁路开关阀1与第一可变节流阀2和第三旁路开关阀6与第三可变节流阀7距离第一表面中心的距离大于第一辅助油口12和第二辅助油口13距离第一表面中心的距离。

30.在阀体17的第二表面内,第二旁路开关阀3与第二可变节流阀4距离第二表面中心的距离大于进油口p18距离第二表面中心的距离。

31.在阀体17的第三表面内,第一分流集流阀5与第二分流集流阀10距离第三表面中心的距离大于截止阀11和工艺孔16距离第三表面中心的距离。

32.在阀体17的第四表面内,第四旁路开关阀8与第四可变节流阀9距离第四表面中心的距离大于第三辅助油口14和回油口t15距离第四表面中心的距离。

33.在阀体17的第五表面内,第一测压口23、第二测压口24、第三测压口25和第四测压口26距离第五表面中心的距离小于第一出油口a119、第二出油口b120、第三出油口a221和第四出油口b222距离第五表面中心的距离。

34.本实用新型的主要工作原理为:当手动或电动液压泵站泵出的压力油进入同步顶升装置后,通过分流集流阀的压力补偿功能可实现与顶升负载无关的流量控制,从而使液压千斤顶即使顶升不同重量的负载也能实现同步动作。为了进一步提高顶升的同步精度,在每一路的分流集流阀后面串联一个可变节流阀进行实时调节。

35.以下结合实施例对本实用新型一种用于港口设备维修用液压千斤顶的同步顶升

装置做进一步描述:

36.具体而言,本实用新型的一个优选实施例中,阀体17与各控制阀成一个集成阀组,总体尺寸为146mmx150mmx176mm,其结构紧凑,安装固定方便。

37.当需要用两个单作用液压千斤顶同时进行顶升维修时,将阀体17中的第一出油口a119、第二出油口b120、第三出油口a221和第四出油口b222分别与进行顶升维修的单作用液压千斤顶的进油口连接,当第一出油口a119和第二出油口b120分别与第一个单作用液压千斤顶连接时,液压泵站的压油口通过进油口p18与阀体17连接,泵出的压力油通过由第一分流集流阀5与第一可变节流阀2串联后和第一旁路开关阀1并联后组成的第一支路和第一分流集流阀5与第二可变节流阀4串联后和第二旁路开关阀3并联后组成的第二支路进入单作用液压千斤顶;当第三出油口a221和第四出油口b222分别与单作用液压千斤顶连接时,液压泵站的回油口通过回油口t15与阀体17连接,泵出的压力油通过第二分流集流阀10与第三可变节流阀7串联后和第三旁路开关阀6并联后组成的第三支路和第二分流集流阀10与第四可变节流阀9串联后和第四旁路开关阀8并联后组成的第四支路进入单作用液压千斤顶,从而通过两个单作用液压千斤顶完成相应的维修任务。

38.当需要用三个单作用液压千斤顶同时进行顶升维修时,将从阀体17中的第一出油口a119、第二出油口b120、第三出油口a221和第四出油口b222的四个油口中任选三个与单作用液压千斤顶的进油口连接,剩余一个出油口用可拆卸螺堵进行堵死,将液压泵的压油口与阀体17中的进油口p18或者回油口t15连接,将另一个出油口用可拆卸螺堵堵死,同时打开阀体17的截止阀11,泵出的压力油通过任意三个支路进入液压千斤顶,这样可以实现三个单作用液压千斤顶同时进行顶升维修。

39.当需要实现两个大吨位双作用液压千斤顶同时进行顶升维修时,将阀体17中的第一出油口a119和第二出油口b120与双作用液压千斤顶的有杆腔连接,第三出油口a221和第四出油口b222与双作用液压千斤顶的无杆腔连接,将电动液压泵站的进油口与回油口分别与阀体17中进油口p18与回油口t15连接,保持阀体17中截止阀11的关闭状态,泵出的压力油通过第一分流集流阀5与第一可变节流阀2串联后和第一旁路开关阀1并联后组成的第一支路和第一分流集流阀5与第二可变节流阀4串联后和第二旁路开关阀3并联后组成的第二支路进入双作用液压千斤顶的一侧油腔,另一侧油腔的油通过第二分流集流阀10与第三可变节流阀7串联后和第三旁路开关阀6并联后组成的第三支路和第二分流集流阀10与第四可变节流阀9串联后和第四旁路开关阀8并联后组成的第四支路流回电动液压泵站内。这样可以通过双作用液压千斤顶实现两个大吨位同时进行顶升维修的任务。

40.以上所述的实施例仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1