一种自动上件装置的制作方法

1.本实用新型属于汽车制造钣金焊接设备技术领域,具体涉及一种自动上件装置。

背景技术:

2.目前,机器人点焊工作站在焊接产品时,采用的是人工上件的方式,即每个工位都配备一名工人以拿取零件放置在工位的夹具上进行焊接生产。这种人工上件方式不仅导致操作安全性低、产品不良率较高,同时也造成较大的人力资源浪费。

技术实现要素:

3.本实用新型针对现有技术中存在的技术问题,提供一种自动上件装置。

4.本实用新型解决上述技术问题的技术方案如下:

5.一种自动上件装置,包括主体框架;所述主体框架上安装有无杆气缸和堆叠机构,且堆叠机构布置在无杆气缸的上方;所述无杆气缸的活塞固定连接有多个用于搬运零件的搬运滑台;所述堆叠机构包括固定板;所述固定板上设置有两排用于放置零件且竖直的上件滑槽以及两排分选气缸;所述分选气缸的活塞杆远离其缸体的一端固定连接有用于控制上件滑槽内的零件掉落至搬运滑台上的档块。

6.在上述技术方案的基础上,本实用新型还可以做如下改进。

7.进一步,所述上件滑槽通过支架固定安装在固定板上。

8.进一步,所述支架靠近上件滑槽的一侧壁上固定安装有镀铬棒。

9.进一步,所述上件滑槽上安装有光电传感器。

10.进一步,所述主体框架包括底板;所述底板上安装有电磁阀。

11.进一步,所述底板靠近堆叠机构的一侧固定安装有推拉扶手,且其底部转动连接有多组移动脚轮。

12.进一步,所述无杆气缸的活塞通过安装板与搬运滑台固定连接,且其导轨与安装板滑动连接。

13.进一步,所述搬运滑台包括用于放置分选后的零件的放置板以及用于升降放置板的举升气缸;所述举升气缸的缸体与安装板固定连接,活塞杆远离缸体的一端与放置板固定连接。

14.进一步,所述放置板上设置有若干个定位销;所述定位销的两侧均设置有挡块。

15.进一步,两排所述上件滑槽的数量设置为八个,所述搬运滑台的数量设置为四个,所述放置板上的定位销的数量设置两个。

16.本实用新型的有益效果是:本实用新型的实用性及工作可靠性好,实现自动上件的同时,显著提高操作安全性以及产品品质,有效降低产品的不良率,从而节省人力资源。

附图说明

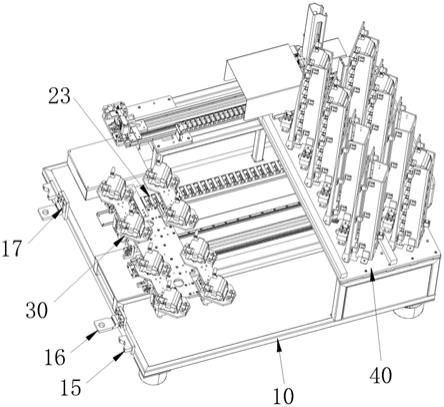

17.图1为本实用新型的立体结构示意图;

18.图2为本实用新型所述主体框架的结构示意图;

19.图3为本实用新型所述无杆气缸的立体结构示意图;

20.图4为本实用新型所述无杆气缸另一视角的立体结构示意图;

21.图5为本实用新型所述搬运滑台的立体结构示意图;

22.图6为本实用新型所述堆叠机构的立体结构示意图;

23.图7为本实用新型所述堆叠机构另一视角的立体结构示意图。

24.附图中,各标号所代表的部件列表如下:

25.10、主体框架,11、底板,12、推拉扶手,13、移动脚轮,14、电磁阀,15、限位块,16、定位块,17、连接块,20、无杆气缸,21、安装板,22、导轨,23、拖链,24、导轨护罩,30、搬运滑台,31、举升气缸,32、放置板,321、挡块,322、定位销,33、角座,40、堆叠机构,41、固定板,42、支架,43、上件滑槽,44、连接件,45、分选气缸,46、档块,47、镀铬棒,48、光电传感器,49、防护罩。

具体实施方式

26.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

27.需要说明的是,除非另有明确规定和限定,术语中“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,还可以是一体成型结构。对于本领域的普通技术人员,可以根据具体情况理解该类术语在本专利中的具体含义。

28.如图1-图7所示,本实用新型所设计的一种自动上件装置,包括主体框架10。所述主体框架10上安装有无杆气缸20和堆叠机构40,且堆叠机构40布置在无杆气缸20的上方。所述无杆气缸20的活塞固定连接有多个用于搬运零件的搬运滑台30。所述堆叠机构40包括固定板41;所述固定板41上设置有两排用于放置零件且竖直的上件滑槽43以及两排分选气缸45。所述分选气缸45的缸体固定安装在固定板41上,且其活塞杆远离其缸体的一端固定连接有用于控制上件滑槽43内的零件掉落至搬运滑台30上的档块46。

29.所述上件滑槽43起到堆叠码垛零件的作用。所述分选气缸45用于控制档块46分选零件掉落至搬运滑台30上。

30.所述自动上件装置的实用性及工作可靠性好,实现自动上件的同时,显著提高操作安全性以及产品品质,有效降低产品的不良率,从而节省人力资源(返修及全检需要大量的人力物力)。

31.如图6和图7所示,所述上件滑槽43通过支架42固定安装在固定板41上,且所述上件滑槽43与支架42通过连接件44固定连接。支架42对上件滑槽43起到支撑及固定作用。

32.如图6所示,所述支架42靠近上件滑槽43的一侧壁上固定安装有镀铬棒47。镀铬棒47对上件滑槽43内堆叠的零件主要起到导向作用。

33.如图6和图7所示,所述上件滑槽43上安装有光电传感器48。所述光电传感器48用于检测上件滑槽43内零件的有无,没有时给出报警提示人工上件。所述光电传感器48通过防护罩49固定在上件滑槽43上。所述防护罩49对光电传感器48起到固定及保护作用。

34.如图2所示,所述主体框架10包括底板11;所述底板11上安装有电磁阀14。所述电磁阀14用于控制整个装置中所有气缸的工作。

35.所述底板11靠近堆叠机构40的一侧固定安装有推拉扶手12,且其底部转动连接有多组移动脚轮13,从而实现所述自动上件装置的快速移动,进一步提高所述自动上件装置的使用便捷性和灵活性。

36.所述底板11远离堆叠机构40的一侧对称设置有两个限位块15及两个定位块16。所述限位块15与底板11螺栓连接。所述定位块16通过连接块17固定在底板11,且其中部开设有竖直的定位孔。通过设置限位块15及定位块16作为基准点,便于对所述自动上件装置进行固定及定位,提高重复定位精度以及所述自动上件装置的实用性和工作可靠性。

37.如图3和图4所示,所述无杆气缸20的活塞通过安装板21与搬运滑台30固定连接,且其导轨22与安装板21滑动连接,导轨22对安装板21及搬运滑台30的移动起到导向作用,从而提高所述搬运滑台30的运动稳定性及所述自动上件装置的工作可靠性。

38.所述安装板21的一侧固定连接有拖链23;所述底板11上安装有与拖链23相适配的导向槽。导向槽使拖链23在一定的限制范围内运动,并保证运动过程中安全的需要,从而进一步提高所述搬运滑台30的运动稳定性及所述自动上件装置的工作可靠性。

39.所述底板11上固定安装有导轨护罩24。导轨护罩24对导轨22起到保护作用,从而提高导轨22的工作可靠性及使用寿命,降低其清洁频率。

40.如图5所示,所述搬运滑台30包括用于放置分选后的零件的放置板32以及用于升降放置板32的举升气缸31。所述举升气缸31的缸体与安装板21固定连接,活塞杆远离缸体的一端与放置板32固定连接。所述举升气缸31与安装板21通过角座33固定连接。

41.所述放置板32上设置有若干个定位销322;所述定位销322的两侧均设置有挡块321。挡块321用于零件限位,定位销322用于零件的精确定位。

42.实际使用,根据需要设定两排所述上件滑槽43的数量。例如,两排所述上件滑槽43的数量可以设置为八个,所述搬运滑台30的数量设置为四个,所述放置板32上的定位销322的数量设置两个。

43.上述自动上件装置的工作过程为:

44.1)人工将零件放入堆叠机构40的上件滑槽43内(一次可拿取10个零件),八个上件滑槽43总共可以放置80个零件,3分钟即可放置完成,间隔1h进行上件放置;

45.2)搬运滑台30的举升气缸31伸出,带动放置板32向上运动;

46.3)堆叠机构40的分选气缸45缩回,上件滑槽43内最下端的一个零件掉落至放置板32上;

47.4)堆叠机构40的分选气缸45伸出,档块46挡住上件滑槽43内的剩余零件防止其下落;

48.5)搬运滑台30的举升气缸31缩回,带动放置板32向下运动;

49.6)无杆气缸20启动,其活塞及搬运滑台30由上件位置滑动至机器人抓手取件位置(机器人抓手将零件放置到夹具上进行生产焊接,此过程无需人工干预);

50.7)机器人抓手取件后,无杆气缸20的活塞及搬运滑台30由机器人抓手取件位置滑动至上件位置;

51.之后,重复步骤2)-7)。

52.在每个工位安装一个所述自动上件装置,只需要人工将零件放入堆叠机构40的上件滑槽43内(一次可拿取10个零件),通过机器人抓手自动抓取搬运滑台30上的零件到对应

工位的夹具上进行焊接,这样一个人就能操作整条生产线,取缔了原有的人工每次拿一个零件放置在每个工位的夹具上进行焊接生产的方式,例如有四个工位的生产线原本需要四个人,进而显著提高操作安全性以及产品品质,有效降低产品的不良率,从而节省人力资源(返修及全检需要大量的人力物力)。

53.本实用新型中未对具体结构做出描述的机构、组件和部件均为现有技术中已经存在的现有结构,可以从市面上直接购买得到。

54.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1