一种用于取放料的四轴龙门模组的制作方法

1.本实用新型应用于产品取放料技术领域,特别涉及一种用于取放料的四轴龙门模组。

背景技术:

2.在工业上,机器人已是逐渐成熟的产品且在机台上应用广泛,尤其是用于产品的取放料工艺,具有灵敏度高、动作简短的优点。目前,在取放料工艺上,一般是通过一个机器人自动在托盘中取出产品,然后再通过另一个机器人将产品取放到输送线上的载具中,但是有些产品在托盘中摆放不够整齐,有时候会使产品与载具之间出现对位不够精准的问题,导致产品不能适配在载具中。如能设计出一种结构简单并且能够保证产品与载具对位精准的用于取放料的四轴龙门模组,则能够很好地解决上述问题。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种结构简单并且能够保证产品与载具精准对位的用于取放料的四轴龙门模组。

4.本实用新型所采用的技术方案是:本实用新型包括xyz轴直线模组和吸头模组,所述吸头模组包括第一电机、固定座、若干个滑台气缸以及若干个吸盘模组,所述第一电机设置在所述xyz轴直线模组的活动端,所述固定座与所述第一电机传动连接,所述滑台气缸设置在所述固定座上,所述吸盘模组与所述滑台气缸传动连接。

5.由上述方案可见,通过所述xyz轴直线模组的驱动,能够带动所述吸头模组进行xyz三轴方向的直线移动,使所述吸盘模组位于产品的正上方,然后通过所述滑台气缸的驱动,使所述吸盘模组向下移动,直至所述吸盘模组的吸附面与产品相接触,接通气源后所述吸盘模组会吸紧产品,通过所述滑台气缸的再次驱动,所述吸盘模组向上移动复位,通过所述xyz轴直线模组的再次驱动,带动产品移动到载具的正上方,通过所述第一电机的驱动,使产品旋转进行微调,确保产品与载具对位精准,最后再带动产品向下移动适配在载具中,切断气源后所述xyz轴直线模组带动所述吸头模组再次移动到托盘的上方对其他产品进行取放料操作。因此,本实用新型不仅结构简单,而且自动化程度比较高,大大地提高了工作效率,而且在产品适配在载具之前,能够先让产品旋转进行微调,从而避免产品与载具对位不精准而影响装配操作,大大地提高了产品装配的可靠性。

6.进一步地,所述吸盘模组包括固定块、安装块、预压弹簧销、两个滑块、若干个吸盘以及若干根弹簧,所述固定块设置在所述滑台气缸的输出端,两个所述滑块分别滑动配合在所述固定块的两侧,所述安装块固定在两个所述滑块的底部,所述固定块通过若干根所述弹簧与所述安装块相连,若干个所述吸盘环绕设置在所述安装块的底部,所述预压弹簧销设置在所述安装块的底部并且位于若干个所述吸盘之间。由此可见,所述吸盘对产品起到吸附固定的作用,避免产品在移动的过程中出现掉落的问题。在取放料的过程中,若干根所述弹簧起到缓冲作用,避免所述吸盘压损产品,而所述预压弹簧销能够防止放料时产品

被挤出载具。

7.进一步地,所述xyz轴直线模组包括龙门架、x轴直线模组、y轴直线模组以及z轴直线模组,所述x轴直线模组设置在所述龙门架上,所述y轴直线模组设置在所述x轴直线模组的活动端,所述z轴直线模组设置在所述y轴直线模组的活动端,所述第一电机设置在所述z轴直线模组的活动端。

8.进一步地,所述z轴直线模组包括第二电机、丝杆、上层板、升降板、下层板、连接板、两块侧装板以及若干根导柱,所述下层板设置在所述y轴直线模组的活动端,所述上层板通过若干根所述导柱与所述下层板相连,所述升降板设置在所述上层板和所述下层板之间,所述升降板上设置有若干个直线轴承,所述直线轴承滑动配合在所述导柱上,所述丝杆的螺母固定在所述升降板上,所述第二电机设置在所述上层板上并且与所述丝杆的螺杆传动连接,所述螺杆的两端分别转动配合在所述上层板和所述下层板上,两块所述侧装板分别设置在所述升降板的两侧,两块所述侧装板通过所述连接板相连,所述第一电机设置在所述连接板上。由此可见,通过所述第二电机的驱动,所述升降板能够进行z轴方向的直线移动,从而可以使两块所述侧装板带动所述连接板上的第一电机进行z轴方向的直线移动。所述升降板上的直线轴承滑动配合在所述导柱上,对所述升降板的移动起到定位导向作用。

9.进一步地,两块所述侧装板还通过若干根连接杆相连。

10.进一步地,所述滑台气缸的数量设置有两个,两个所述滑台气缸分别设置在所述固定座的两侧,所述固定座的顶部设置有转轴,所述第一电机通过第一带传动机构与所述转轴传动连接,所述第二电机通过第二带传动机构与所述螺杆传动连接。由此可见,通过所述第一电机的驱动,带动所述第一带传动机构的第一主动轮转动,在第一皮带的作用下第一主动轮带动第一从动轮转动,第一从动轮带动转轴转动,转轴带动所述固定座转动,从而实现让产品转动进行微调。通过所述第二电机的驱动,带动所述第二带传动机构的第二主动轮转动,在第二皮带的作用下第二主动轮带动第二从动轮转动,第二从动轮带动所述丝杆的螺杆转动,从而使丝杆的螺母带动所述升降板上移或者下移。

11.进一步地,所述上层板上设置有支撑杆,所述支撑杆上设置有槽型光电传感器,所述升降板上设置有感应片,所述感应片与所述槽型光电传感器的凹槽相适配。由此可见,当所述感应片与所述槽型光电传感器的凹槽相适配时,所述槽型光电传感器将接收到的感应信号传输到外部的控制系统中,由外部的控制系统传输控制信号到所述第二电机中,命令所述第二电机停止驱动,使所述升降板移动到指定位置。

附图说明

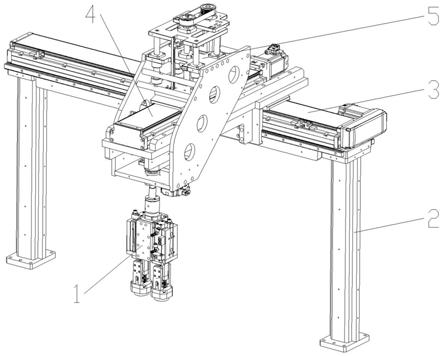

12.图1是本实用新型的立体图;

13.图2是所述吸头模组的立体图;

14.图3是所述吸盘模组第一视角的立体图;

15.图4是所述吸盘模组第二视角的立体图;

16.图5是所述z轴直线模组的立体图。

具体实施方式

17.如图1至图5所示,在本实施例中,本实用新型包括xyz轴直线模组和吸头模组1,所述吸头模组1包括第一电机11、固定座12、若干个滑台气缸13以及若干个吸盘模组14,所述第一电机11设置在所述xyz轴直线模组的活动端,所述固定座12与所述第一电机11传动连接,所述滑台气缸13设置在所述固定座12上,所述吸盘模组14与所述滑台气缸13传动连接。

18.在本实施例中,所述吸盘模组14包括固定块141、安装块142、预压弹簧销143、两个滑块144、若干个吸盘145以及若干根弹簧146,所述固定块141设置在所述滑台气缸13的输出端,两个所述滑块144分别滑动配合在所述固定块141的两侧,所述安装块142固定在两个所述滑块144的底部,所述固定块141通过若干根所述弹簧146与所述安装块142相连,若干个所述吸盘145环绕设置在所述安装块142的底部,所述预压弹簧销143设置在所述安装块142的底部并且位于若干个所述吸盘145之间。

19.在本实施例中,所述xyz轴直线模组包括龙门架2、x轴直线模组3、y轴直线模组4以及z轴直线模组5,所述x轴直线模组3设置在所述龙门架2上,所述y轴直线模组4设置在所述x轴直线模组3的活动端,所述z轴直线模组5设置在所述y轴直线模组4的活动端,所述第一电机11设置在所述z轴直线模组5的活动端。

20.在本实施例中,所述z轴直线模组5包括第二电机51、丝杆52、上层板53、升降板54、下层板55、连接板56、两块侧装板57以及若干根导柱58,所述下层板55设置在所述y轴直线模组4的活动端,所述上层板53通过若干根所述导柱58与所述下层板55相连,所述升降板54设置在所述上层板53和所述下层板55之间,所述升降板54上设置有若干个直线轴承59,所述直线轴承59滑动配合在所述导柱58上,所述丝杆52的螺母固定在所述升降板54上,所述第二电机51设置在所述上层板53上并且与所述丝杆52的螺杆传动连接,所述螺杆的两端分别转动配合在所述上层板53和所述下层板55上,两块所述侧装板57分别设置在所述升降板54的两侧,两块所述侧装板57通过所述连接板56相连,所述第一电机11设置在所述连接板56上。

21.在本实施例中,两块所述侧装板57还通过若干根连接杆60相连。

22.在本实施例中,所述滑台气缸13的数量设置有两个,两个所述滑台气缸13分别设置在所述固定座12的两侧,所述固定座12的顶部设置有转轴7,所述第一电机11通过第一带传动机构8与所述转轴7传动连接,所述第二电机51通过第二带传动机构9与所述螺杆传动连接。其中,所述第一电机11和所述第二电机51均为步进电机。

23.在本实施例中,所述上层板53上设置有支撑杆61,所述支撑杆61上设置有槽型光电传感器62,所述升降板54上设置有感应片63,所述感应片63与所述槽型光电传感器62的凹槽相适配。

24.在本实施例中,本实用新型的工作原理如下:

25.通过所述xyz轴直线模组的驱动,能够带动所述吸头模组1进行xyz三轴方向的直线移动,使所述吸盘模组14位于产品的正上方,然后通过所述滑台气缸13的驱动,使所述吸盘模组14向下移动,直至所述吸盘145的吸附面与产品相接触,接通气源后所述吸盘145会吸紧产品,通过所述滑台气缸13的再次驱动,所述吸盘模组14向上移动复位,通过所述xyz轴直线模组的再次驱动,带动产品移动到载具的正上方,通过所述第一电机11的驱动,使产品旋转进行微调,确保产品与载具对位精准,最后再带动产品向下移动适配在载具中,切断

气源后所述xyz轴直线模组带动所述吸头模组14再次移动到托盘的上方对其他产品进行取放料操作。

26.因此,本实用新型不仅结构简单,而且自动化程度比较高,大大地提高了工作效率,而且在产品适配在载具之前,能够先让产品旋转进行微调,从而避免产品与载具对位不精准而影响装配操作,大大地提高了产品装配的可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1