一种燃煤电厂末端废水和末端固废的处理系统的制作方法

1.本实用新型涉及燃煤电厂废液浓缩处理技术领域,尤其涉及一种燃煤电厂末端废水和末端固废的处理系统。

背景技术:

2.水和煤是燃煤电厂电力生产过程中的两大主要资源。水资源方面,燃煤电厂普遍实施水资源分级利用及废水治理,以脱硫废水为代表的末端废水,具有水质成分复杂多变、高含盐、高浊度、高硬度,含有重金属、氟化物、硫化物、氨氮、硅、cod等特征,尤其是含有世卫组织和我国严格控制的一类污染物等特点,是成分最为复杂、难以处理的一类。

3.现有技术利用浓缩减量来处理末端废水,浓缩减量有热浓缩、膜浓缩等工艺。热浓缩(如:mvc/med蒸发浓缩)可浓缩至tds≤20万ppm,普遍存在投资、运行维护费用高,占地面积大,设备结垢腐蚀严重等问题;膜浓缩主要为高压反渗透、正渗透,分2/15别可浓缩至tds≤18万ppm和tds≤10万ppm,投资及运行维护费用、占地面积略低于热浓缩技术,但普遍存在膜系统清洗困难、清洗周期和使用寿命短、抗负荷冲击能力差等问题。

技术实现要素:

4.鉴于上述的分析,本实用新型旨在提供一种燃煤电厂末端废水和末端固废的处理系统,用以解决现有末端废水的处理系统复杂且成本高的技术问题。

5.本实用新型的目的主要是通过以下技术方案实现的:

6.本实用新型提供了一种燃煤电厂末端废水和末端固废的处理系统,该处理系统包括依次连接的浓缩液供料单元和浓缩液后处理单元;浓缩液供料单元包括废水池、热烟气供送单元、末端废水浓缩单元和浓缩液缓冲箱;其中,废水池、热烟气供送单元和浓缩液缓冲箱均与末端废水浓缩单元连接;

7.末端废水浓缩单元包括浓缩器,浓缩器顶部设有末端废水注入口,末端废水注入口处连接有上段落液管和下段落液管,上段落液管的直径大于下段落液管的直径;浓缩器与浓缩液缓冲箱连通;

8.浓缩液后处理单元包括双螺杆挤压机,双螺杆挤压机设有进料旋进口,进料旋进口与浓缩液缓冲箱连接;双螺杆挤压机用于对浓缩液和末端废固进行混合处理。

9.在一种可能的设计中,浓缩器设有斜面,浓缩器的斜面上设有末端废水粒化部,末端废水粒化部设于下段落液管的下方,末端废水粒化部用于将进入浓缩器内的末端废水分散成小液滴。

10.在一种可能的设计中,浓缩器顶部设有末端废水注入口和烟气排出口,浓缩器的底部设有浓缩液排出口,浓缩器的侧壁的底部设有热烟气喷入口;

11.废水池设于浓缩器的下方且两者通过末端废水排出口连通;废水池通过第一支管与浓缩器的末端废水注入口连通;废水池通过第四支管与是浓缩液缓冲箱连通,浓缩液缓冲箱用于储存末端废水经浓缩处理后得到的浓缩液;浓缩液缓冲箱通过第五支管与双螺杆

挤压机的进料旋进口连接。

12.在一种可能的设计中,热烟气供送单元通过第二支管与浓缩器的热烟气喷入口连通,热烟气供送单元用于对浓缩器提供热烟气;浓缩器的烟气排出口通过第三支管与脱硫塔连通。

13.在一种可能的设计中,末端废水粒化部采用粒化器,粒化器位于末端废水注入口的正下方;

14.粒化器包括转盘、第一转轴和第一动力电机,第一转轴的第一端固定于浓缩器的斜面上,第一转轴的第二端与转盘固定连接,第一动力电机设于浓缩器的下方且通过皮带与第一转轴的第一端连接,第一动力电机用于带动第一转轴转动进而带动转盘转动。

15.在一种可能的设计中,转盘为开口朝上、锥尖朝下的中空圆锥体,中空圆锥体的锥尖与第一转轴的第二端固定连接。

16.在一种可能的设计中,浓缩器内壁设有环形固定板,环形固定板的外环与浓缩器的内壁焊接,环形固定板的内环可拆卸的连接有热烟气分配板,热烟气分配板为中空倒圆锥状分配板,扇形分配板的板面上均布有通气孔,中空倒圆锥状分配板的环向下边缘处均布有通液孔;通液孔的孔径大于通气孔的孔径;

17.中空倒圆锥状分配板设于热烟气喷入口的上方。

18.在一种可能的设计中,双螺杆挤压机为封闭式系统,双螺杆挤压机包括依次设置的进料区、挤压区和高温区,挤压区和高温区均设有加热部件和温度检测部件。

19.在一种可能的设计中,双螺杆挤压机的轴间距为24-30mm,双螺杆挤压机的螺旋轴直径为28~33mm,螺旋轴总长为1000~1400mm。

20.在一种可能的设计中,浓缩液后处理单元还包括依次连接的输料装置、成型机和养护室;

21.输料装置与双螺杆挤压机的输出端连接,用于将挤出料输送至成型机内;成型机用于将混合物料进行固化成形。

22.与现有技术相比,本实用新型至少可实现如下有益效果之一:

23.(1)与现有技术相比,本实用新型利用双螺杆挤压机对末端废水浓缩处理产生的浓缩液及末端固废进行混合处理,通过设置进料区、挤压区和高温区以及在挤压区和高温区均设有加热部件和温度检测部件,可以进行分段精准控制混合模式及加热温度,最终形成均匀的物料,为后续的固化成形奠定基础。

24.(2)与现有技术相比,本实用新型通过设置中空倒圆锥状分配板,能够将热烟气分配开,使热烟气与末端废水的小液滴接触的更均匀,使两者的热交换更均匀,提高热交换速率,促进末端废水的浓缩进程。

25.(3)本实用新型的浓缩器内设有末端废水粒化部,末端废水在其的转盘的带动下获得一定的离心力,在该离心力的作用下末端废水被甩出并溅射到浓缩器的内壁上,形成更细小的液滴,该细小液滴能够增加末端废水的比表面积,进而增加末端废水与热烟气的接触面积,最终促进了末端废水的浓缩进程。本实用新型的浓缩液的排放量远小于其它浓缩方法,进而能够减轻浓缩液的后续处理量,从而减少处理的投资和运维费用。

26.(4)本实用新型直接采用末端废水进行处理,无需将末端废水进行预处理,且不需要对其软化,因此,该末端废水的处理方式能够节省预处理、软化的成本费用。

27.(5)本实用新型利用燃煤电厂产生的热烟气(废烟气)对浓缩器中的末端废水进行浓缩处理,使末端废水与热烟气直接接触,该浓缩方式大大提高了浓缩效率,末端废水被浓缩至30%以上,远高于现有技术中的mvc/med热浓缩技术(≤20%)、ro浓缩技术(≤10%)、fo浓缩技术(≤18%)。

28.本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

29.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

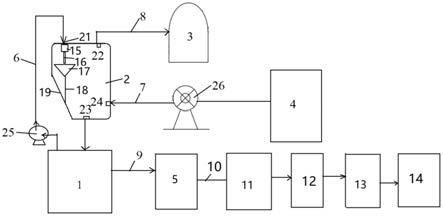

30.图1为燃煤电厂末端废水和末端固废的处理系统示意图。

31.附图标记:

32.1-废水池;2-浓缩器;21-末端废水注入口;22-烟气排出口;23-浓缩液排出口;24-热烟气喷入口;25-循环泵;26-热风机;3-脱硫塔;4-热烟气供送单元;5-浓缩液缓冲箱;6-第一支管;7-第二支管;8-第三支管;9-第四支管;10-第五支管;11-双螺杆挤压机;12-输送装置;13-成型机;14-养护室;15-上端落液管;16-下端落液管;17-转盘;18-第一转轴;19-斜面。

具体实施方式

33.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本实用新型的一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

34.本实用新型提供了一种燃煤电厂末端废水和末端固废的处理系统,该处理系统包括依次连接的浓缩液供料单元和浓缩液后处理单元;其中,浓缩液供料单元包括的废水池1、热烟气供送单元、末端废水浓缩单元和浓缩液缓冲箱5;其中,末端废水浓缩单元采用浓缩器2,浓缩器2顶部设有末端废水注入口21,末端废水注入口21处连接有上段落液管和下段落液管16,上段落液管的直径大于下段落液管16的直径;浓缩液后处理单元包括双螺杆挤压机11,双螺杆挤压机11设有进料旋进口,进料旋进口与浓缩液供料单元连接;双螺杆挤压机11的工作区设有加热部件和温度检测部件。

35.具体地,本实用新型的浓缩液供料单元用于对燃煤电厂产生的末端废水进行浓缩处理,处理后得到浓缩液;然后利用浓缩液后处理单元对该浓缩液进行固化处理;其中,浓缩液供料单元包括依次连接的废水池1、热烟气供送单元、末端废水浓缩单元和浓缩液缓冲箱5;需要说明的是,本实用新型设有多个废水池1且均与浓缩器2连接,当需要对其中一个废水池中的末端废水进行浓缩处理时,关闭其他废水池1与浓缩器的连接管路,此时,其它废水池仅仅用于储存燃煤电厂产的末端废水(脱硫废水);热烟气供送单元提供的热烟气为燃煤电厂产生的废烟气,浓缩液缓冲箱5用于储存浓缩处理得到的浓缩液;浓缩处理得到的浓缩液进入双螺杆挤压机11内,双螺杆挤压机11上设有进料旋进口,进料旋进口与上述浓

缩液缓冲箱5连通;另外,双螺杆挤压机11的工作区设有加热部件和温度检测部件;当对浓缩液进行固化时,先将由浓缩液供料单元供送的浓缩液经进料旋进口送入双螺杆挤压机11中,同时将燃煤电厂产生的末端固废以及处理剂(如无机聚合剂)经进料旋进口送入双螺杆挤压机11,利用双螺杆挤压机11对三者进行揉捏和混合,最后得到三者的混合物。需要说明的是,双螺杆挤压机11在挤压区和高温区均设有加热部件和温度检测部件,当需要对物料进行加热时,其能够对混合物料进行加热。

36.与现有技术相比,本实用新型通过在浓缩器2内设置末端废水粒化部,能够对末端废水进行粒化,使其浓缩过程得到加速;本实用新型利用双螺杆挤压机11对由浓缩液供送单元提的浓缩液、燃煤电厂产生的末端固废以及无机聚合剂进行混合,能到混合均匀的混合物,然后进行后续固化处理。另外,通过本实用新型的浓缩液供料单元和浓缩液后处理单元能够实现末端废水和末端固废的直接处理,实现以废治废,最终使燃煤电厂的废烟气、末端废水和末端固废实现了零排放。

37.需要强调的是,本实用新型通过在末端废水注入口21下方连接管径不同的上段落液管15和下段落液管16,且上段落液管15的管径大于下段落液管16的管径,该结构设置能够增加下段落液管16内的末端废水的压强,进而提高其喷出速度,使其能够与末端废水粒化器的溅射更激烈,通过末端废水粒化器后获得一定的离心力后溅射到浓缩器2的内壁,形成更细小的液滴,从而增大比表面积,最终增加末端废水与热烟气的接触面积,促进了浓缩过程。

38.为了对末端废水进行粒化,本实用新型的浓缩器2设有斜面19,在该斜面19上设有末端废水粒化部,末端废水粒化部处于下段落液管16的正下方;末端废水粒化部用于将进入浓缩器2内的末端废水分散成小液滴。

39.与现有技术相比,本实用新型通过设置末端废水粒化部,能够将进入浓缩器2内的末端废水分散成小液滴,以增加末端废水与热烟气的接触面积,增加末端废水中水蒸气的逸出速率,进而加快浓缩进程。

40.本实用新型的末端废水主要是指燃煤电厂产生的脱硫废水,该脱硫废水具有水质成分复杂多变、高含盐、高浊度、高硬度,含有重金属、氟化物、硫化物、氨氮、硅、cod等特征。

41.针对末端废水的上述特征,为了对末端废水进行浓缩处理,本实用新型的浓缩器2顶部设有末端废水注入口21,浓缩器2的底部设有浓缩液排出口23,浓缩器2的侧壁底部设有热烟气喷入口24;废水池1通过第一支管6与浓缩器2的末端废水注入口21连通;热烟气供送单元4通过第二支管7与浓缩器2的热烟气喷入口24连通,热烟气供送单元4用于对浓缩器2提供热烟气;浓缩器2的烟气排出口22通过第三支管8与脱硫塔3连通。废水池1通过第四支管9与浓缩液缓冲箱5连通,浓缩液缓冲箱5用于储存末端废水经浓缩处理后得到的浓缩液;该浓缩液缓冲箱5通过第五支管10与上述的双螺杆挤压机11的进料旋进口连接。

42.为了对末端废水进行粒化,本实用新型提供的浓缩器2内设有末端废水粒化部,末端废水粒化部位于末端废水注入口21的正下方且固定于浓缩器2的斜面19上,末端废水粒化部用于将进入浓缩器2内的末端废水分散成小液滴。

43.需要说明的是,在上述第二支管7上设有通止阀,打开通止阀,热烟气通过第二支管7输入到浓缩器2中;关闭通止阀,停止向浓缩器2内供送热烟气;在上述浓缩器2的顶部设有烟气排出口22,该烟气排出口22用于排出饱和湿烟气,饱和湿烟气通过第三支管8进入到

脱硫塔3中。

44.利用上述处理系统浓缩处理末端废水的过程为:先将末端废水经末端废水注入口21注入到浓缩器2中,同时开启末端废水粒化部,高速旋转的末端废水粒化部能够使其上的末端废水获得较大的离心力,进而甩出并溅射到浓缩器2内壁上,末端废水由此变成更细小的液滴;另外,末端废水在浓缩器2内由上至下流动,而热烟气在浓缩器2内由下至上流动,两者对流能够实现热烟气与末端废水之间进行直接的传质传热,传质传热后得到浓缩液和水蒸气;由于粒化后末端废水的比表面积大幅增加,进而能够使末端废水中的水蒸气的逸出速率加快,逸出的水蒸气与热交换后的烟气形成饱和湿烟气,该部分饱和湿烟气通过烟气排出口22排出浓缩器2后经第三支管8进入脱硫塔3中。

45.与现有技术相比,(1)本实用新型通过在浓缩器2内设置末端废水粒化部,用于将进入浓缩器2中的末端废水形成细小的液滴,增加了末端废水与热烟气的接触面积,加快了末端废水的浓缩进程。(2)本实用新型利用燃煤电厂产生的热烟气(废烟气)对浓缩器2中的末端废水进行浓缩处理,使末端废水与热烟气直接接触,该浓缩方式大大提高了浓缩效率,末端废水被浓缩至30%以上,远高于现有技术中的mvc/med热浓缩技术(≤20%)、ro浓缩技术(≤10%)、fo浓缩技术(≤18%)。(3)本实用新型的浓缩液的排放量远小于其它浓缩方法,进而能够减轻浓缩液的后续处理量,从而减少处理的投资和运维费用。(4)本实用新型直接采用末端废水进行处理,无需将末端废水进行预处理,且不需要对其软化,因此,该末端废水的处理方式能够节省预处理、软化的成本费用。(5)本实用新型只用了浓缩器2,无需额外设置换热器和其它膜设备,其腐蚀、结垢风险极低。(6)本实用新型的处理系统的热源只采用了燃煤电厂产生的热烟气,无需额外的高品位能量输入,可充分利用热烟气余热作为热源,可将tds浓缩至30万ppm及以上;热烟气量没有使用限制,其对燃煤电厂的其它机组效率、机组调峰也无影响。(7)本实用新型的浓缩器2排出的饱和湿烟气中含有大量的水蒸气,将饱和湿烟气引入脱硫塔3中一方面降低了进入脱硫塔3内的烟气温度;另外,由于饱和湿烟气中的水蒸气,其水质近蒸馏水水质,可以减少脱硫塔3的蒸发水耗,达到节水目的,从而节约水资源。(8)本实用新型的浓缩器2的运行温度较低,其采用直接接触式传质传热,不仅传质传热效率高,而且主要工艺设备无需采用昂贵的耐腐蚀抗垢金属材料,而采用普通玻璃钢或碳钢内衬玻璃钢制造,设备造价大幅降低。(9)本实用新型的处理系统投资少、占地面积小、运行维护简单,处理系统运行稳定可靠。

46.需要说明的是,本实用新型利用浓缩器2对末端废水进行浓缩减量的原理是:基于不同温度、不同压力下饱和湿烟气含水量不同,使末端废水与干燥的热烟气直接接触,通过干燥的热烟气增湿实现末端废水的蒸发和盐分的浓缩。

47.为了进一步保证末端废水的粒化效果,促进末端废水的浓缩进程,本实用新型的末端废水粒化部为粒化器,该粒化器包括转盘17、第一转轴18和第一动力电机,第一转轴18的第一端固定于浓缩器2的斜面19上,第一转轴18的第二端与转盘17固定连接,第一动力电机设于浓缩器2斜面19上且位于浓缩器2外面,第一动力电机通过皮带与第一转轴18的第一端连接,第一动力电机用于带动第一转轴18转动进而带动转盘17转动。

48.具体地,第一动力电机设于浓缩器2的斜面19上,该第一动力电机与第一转轴18的第一端固定连接,第一转轴18的第一端与转盘17可拆卸连接,转盘17位于末端废水注入口21的正下方,当末端废水经末端废水注入口21注入到高速旋转的转盘17上时,末端废水在

转盘17的带动下获得一定的离心力,在该离心力的作用下末端废水被甩出并溅射到浓缩器2的内壁上,形成更细小的液滴,该细小液滴能够增加末端废水的比表面积,进而增加末端废水与热烟气的接触面积,最终促进了末端废水的浓缩进程。

49.同样地,为了保证粒化效果,本实用新型的转盘17为开口朝上、锥尖朝下的中空圆锥体,中空圆锥体的锥尖位置与第一转轴18的第二端固定连接。

50.需要说明的是,本实用新型的末端废水注入口21的面积与转盘17顶面的面积之比为1:60-80。将末端废水注入口21的面积与转盘17顶面的面积之比控制在该范围内能够保证较好的粒化效果。

51.为了进一步增加热烟气与末端废水的接触面积,本实用新型的浓缩器2内壁设有环形固定板,环形固定板的外环与浓缩器2的内壁焊接,环形固定板的内环可拆卸的连接有热烟气分配板,热烟气分配板为中空倒圆锥状分配板,中空倒圆锥状分配板的板面上均布有通气孔,中空倒圆锥状分配板的环向下边缘处均布有通液孔;通液孔的孔径大于通气孔的孔径;中空倒圆锥状分配板设于热烟气喷入口24的上方。

52.具体地,本实用新型的浓缩器2内设有环形固定板,环形固定板以焊接的形式固定在浓缩器2的内壁上;需要注意的是,环形固定板的外环与浓缩器2内壁焊接,环形固定板的内环可拆卸的连接热烟气分配板,该热烟气分配板为中空倒圆锥状分配板,该中空倒圆锥状分配板的板面上均布有通气孔,由热烟气喷入口24喷入到浓缩器2的热烟气,经过烟气孔后开始与末端废水的小液滴接触并传热,末端废水受热后,其中的水分变成水蒸气与换热后的热烟气形成饱和湿烟气一同上行,到浓缩器2顶部后经烟气出口排出,并经第三支管8进入到脱硫塔3中进行脱硫处理。

53.需要说明的是,在中空倒圆锥状分配板的环向下边缘处均布有通液孔,通液孔呈环状分布,末端废水与热烟气换热后形成的浓缩液经通液孔下行,进入热烟气分配板的下方空间内,并经浓缩液排出口23排出浓缩器2。

54.与现有技术相比,本实用新型通过设置中空倒圆锥状分配板,能够将热烟气分配开,使热烟气与末端废水的小液滴接触的更均匀,最终增加两者的热交换速率,促进末端废水的浓缩进程。

55.为了减少处理系统的占地面积,废水池1设于浓缩器2的下方且两者通过末端废水排出口连通。

56.为了将废水池1中的末端废水输送至浓缩器2内,本实用新型的第一支管6上设有循环泵25,循环泵25用于将废水池1内的末端废水泵入浓缩器2顶部。另外,为了将热烟气引入浓缩器2内,本实用新型的第二支管7上设有热风机26,热风机26用于将热烟气输送至浓缩器2底部。

57.需要说明的是,本实用新型利用循环泵25将废水池1中的末端废水持续输送至浓缩器2内,而浓缩器2内产生是浓缩液则持续排入到废水池1中,两者构成了循环浓缩处理过程,当废水池1中的浓缩液浓缩至一定程度,此时,将浓缩液移至浓缩液缓冲箱5中,重新向废水池1内注入新的末端废水,对新引入的末端废水继续上述浓缩处理过程。

58.与现有技术相比,本实用新型采用循环泵25将末端废水泵入浓缩器2中,利用热风机26将热烟气引入浓缩器2中,而不需要其他的设备,其产生的电耗及运行和维修费用比较低。

59.为了实现以废治废,本实用新型的热烟气供送单元4包括燃煤电厂烟气产生源;燃煤电厂烟气产生源产生的热烟气(废烟气)经过空气预热器或除尘器后进入到浓缩器2中。

60.具体地,本实用新型以燃煤电厂烟气产生源产生的热烟气(废烟气)为热源对末端废水进行热交换,合理利用了该部分废烟气的热量,实现了以废治废,节约能源消耗。

61.需要指出的是,本实用新型的热烟气的温度为120-130℃。现有技术中一般将该部分经空气预热器或除尘器处理后废气直接引入脱硫塔3中,经脱硫后排入大气中,浪费了该部分热烟气携带的热量,本实用新型利用该热烟气对末端废水进行热交换,降低了进入脱硫塔3中的烟气的温度,拓展了燃煤电厂热烟气的废热利用新途径。

62.为了防止废水池1内的末端废水沉淀,本实用新型的废水池1内的废水池1内设有搅拌部,搅拌部包括第二转轴、涡轮叶片和第二动力电机;第二转轴的第一端固定于末端废水池1的顶部且与第二动力电机连接,第二转轴的第二端上设有圆形固定盘,涡轮叶片包括形状和结构相同的第一扇形叶片和第二扇形叶片,第一扇形叶片和第二扇形叶片对称的设有圆形固定盘上。

63.需要强调的是,本实用新型的双螺杆挤压机11为封闭式系统,双螺杆挤压机11包括依次设置的进料区、挤压区和高温区;双螺杆挤压机11在挤压区和高温区均设有加热部件和温度检测部件。

64.具体地,如图1所示,本实用新型的双螺杆挤压机11为封闭式系统,其目的是其能够有效控制挥发物的逸出;另外,该双螺杆挤压机11包括进料区、挤压区和高温区,物料(如末端废水、末端固废和废水处理剂(无机聚合剂))均通过该进料旋进口进入到双螺杆挤压机11内,双螺杆挤压机11的挤压区和高温区为主要的剪切混合区域,双螺杆挤压机11由于螺杆的转动及强制轴向周期震动,使其具有优异的物料传输能力;另外,双螺杆挤压机11的挤出过程为高剪切作用过程,可以由此实现物料的深度混合,同时也可以在过程中实现脱挥发分。

65.与现有技术相比,本实用新型利用双螺杆挤压机11对物料进行混合处理,通过设置进料区、挤压区和高温区以及在挤压区和高温区均设有加热部件和温度检测部件,可以进行分段精准控制混合模式及加热温度,最终使物料形成均匀的混合物,为后续的固化成形奠定基础。

66.需要指出的是,为了将物料混合的更加均匀,本实用新型的双螺杆挤压机11的轴间距为24-30mm,双螺杆挤压机11的螺旋轴直径为28~33mm,螺旋轴总长为1000~1400mm。

67.为了对上述混合物进行固化成形,本实用新型的缩液后处理单元还包括依次连接的输送装置12、成形机13和养护室14;其中,输送装置12与双螺杆挤压机11的输出端连接,用于将挤出料输送至成形机13内;成形机13用于将物料混合物进行固化成形。

68.利用上述处理系统浓缩处理末端废水处理末端固废的过程为:浓缩器获得的浓缩液排入浓缩液缓冲箱中,浓缩液缓冲箱中的浓缩液通过第五支管进入到双螺杆挤压机的进料旋进口中,同时将末端固废和无机聚合剂一同加入双螺杆挤压机的进料旋进口中,浓缩液、末端固废和无机聚合剂在通过双螺杆挤压机的揉捏和剪切,混合均匀后排出双螺杆挤压机,混合料通过输料装置进入成型机内,进行成形,成型后送入养护室内,最终得到生成低渗透、高强度的无机聚合物固体,该无机聚合物固体可作为路沿石、便道砖生产原料,或作为道路、构筑物填充物等资源化利用。

69.与现有技术相比,本实用新型通过设置输送装置12将双螺杆挤压机11产生的混合物料输送至成形机内,然后利用成形机13对混合物料进行固化成形,成形后将其移至氧化室内进行养护。本实用新型通过设置浓缩液供料单元将浓缩液输送至双螺杆挤压机11,并利用双螺杆挤压机11、输送装置12、成形机13和养护室14对浓缩液和末端固废进行处理,该过程实现了末端废水与末端固废的高效低成本处理和零排放;降低了燃煤电厂末端废水、末端固废处理的工程投资和处理成本费用,以废治废,节约资源,具有良好的社会效益。

70.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1