配制装置、配制方法以及控制装置与流程

1.本发明涉及配制装置以及配制方法。

背景技术:

2.以往,已知有例如以目标粘度配制在印刷基板涂敷的防湿材料等的配制装置。在这样的配制装置中,将比原液粘度低的稀释液与原液进行配制,并且一边通过粘度传感器计测粘度,一边进行配制使得成为目标粘度(例如,参照专利文献1)。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开2007-103895号公报

6.在此,粘度传感器具有测定范围越宽、精度越低(分辨率变宽)的特点。因此,在对原液缓慢供给稀释液并进行配制的方法中,需要在配制的初始阶段使用计测范围宽、精度低的传感器,在配制为目标粘度的最终阶段使用计测范围窄、精度高的传感器。这样,以往,由于为了能够进行宽幅的粘度测定而变得需要计测范围不同的粘度传感器,所以存在装置的成本升高的问题。

技术实现要素:

7.本发明是鉴于上述情形而完成的,其目的在于,提供一种能够抑制装置的成本的配制装置以及配制方法。

8.为了解决上述的课题并达到目的,本发明涉及的配制装置具备第1罐、第2罐、配制罐、控制装置。在所述第1罐中放入第1液体。在所述第2罐中放入粘度比所述第1液体低的第2液体。所述配制罐对从所述第1罐供给的所述第1液体和从所述第2罐供给的第2液体进行搅拌来配制配制液。所述控制装置根据从所述第1罐向所述配制罐以固定压力供给了给定量的所述第1液体时的供给时间,计测所述第1液体的粘度,根据所计测出的所述粘度,向所述配制罐供给所述第2液体,由此以目标粘度配制所述配制液。

9.根据本发明,能够抑制装置的成本。

附图说明

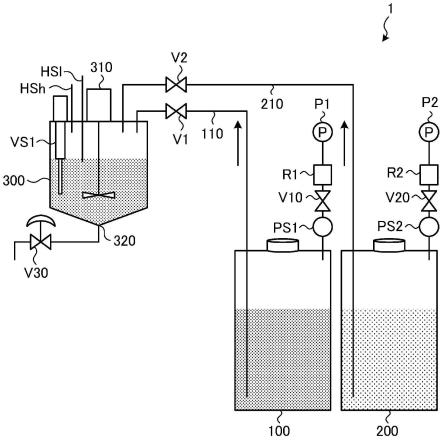

10.图1是示出实施方式涉及的配制装置的结构例的图。

11.图2是示出实施方式涉及的控制装置的结构例的框图。

12.图3是示出粘度映射信息的一个例子的信息。

13.图4是示出配比映射信息的一个例子的图。

14.图5是配制液的配制方法的说明图。

15.图6是配制罐的清洗工序的说明图。

16.图7是配制罐的清洗工序的说明图。

17.图8是比排出口位于下游的配管内的搅拌方法的说明图。

18.图9是由实施方式涉及的配制装置执行的处理的处理过程。

19.图10是由实施方式涉及的配制装置执行的处理的处理过程。

20.图11是由实施方式涉及的配制装置执行的处理的处理过程。

21.图12是由实施方式涉及的配制装置执行的处理的处理过程。

22.符号说明

23.1:配制装置;

24.10:控制装置;

25.20:控制部;

26.21:获取部;

27.22:计测部;

28.23:计算部;

29.24:阀控制部;

30.30:存储部;

31.31:粘度映射信息;

32.32:配比映射信息;

33.100:原液罐;

34.110:原液供给路径;

35.200:稀释液罐;

36.210:稀释液供给路径;

37.300:配制罐;

38.310:搅拌装置;

39.320:排出口;

40.330:排出路径;

41.340:分岔路径;

42.400:配制完的罐;

43.500:清洗罐;

44.510:排出阀;

45.600:气泡供给装置;

46.hsh、hsl:液面传感器;

47.p1~p4:泵;

48.ps1~ps3:压力传感器;

49.r1~r3:压力调节器;

50.v1:第1电磁阀;

51.v10、v20、v40:压力阀;

52.v2:第2电磁阀;

53.v30、v60:手动阀;

54.v50:电磁阀;

55.v70:逆流防止阀;

56.vs1:粘度传感器。

具体实施方式

57.以下,参照附图对本技术公开的配制装置以及配制方法的实施方式进行详细说明。另外,本发明不由以下所示的实施方式限定。

58.此外,以下,举出将在印刷基板涂敷的防湿材料作为配制液进行配制的情况为例进行说明,但是配制液例如也可以是涂料等其他液体。换言之,只要是混合了粘度不同的两种液体的配制液即可。

59.首先,图1是示出实施方式涉及的配制装置的结构例的图。如图1所示,实施方式涉及的配制装置1具备原液罐(第1罐的一个例子)100、稀释液罐(第2罐的一个例子)200、配制罐300、控制装置10(参照图2)。原液罐100以及配制罐300通过设置有第1电磁阀v1的原液供给路径110相互连接。此外,稀释液罐200通过设置有第2电磁阀v2的稀释液供给路径210相互连接。

60.原液罐100是放入了防湿材料的原液(第1液体的一个例子)的罐。此外,如图1所示,在原液罐100连接有泵p1、压力调节器r1、压力阀v10、压力传感器ps1。

61.泵p1生成用于对原液罐100的内部进行加压的压缩空气。压力调节器r1使由泵p1生成的压缩空气成为固定的压力并向原液罐100供给。压力阀v10例如是电磁阀。压力传感器ps1检测被加压的原液罐100的内部的压力。通过这样的结构,原液罐100成为内部以固定的压力被加压的状态。

62.原液罐100在通过控制装置10的控制而打开了第1电磁阀v1的情况下,将贮存在原液罐100内的原液经由原液供给路径110向配制罐300供给。另外,由于原液罐100的内部是以固定的压力被加压的状态,所以原液以固定压力供给到配制罐300。

63.稀释液罐200是放入了稀释原液的稀释液(第2液体的一个例子)的罐。稀释液是比原液粘度低的液体,例如是稀释剂。此外,如图1所示,在稀释液罐200连接有泵p2、压力调节器r2、压力阀v20、压力传感器ps2。

64.泵p2生成用于对稀释液罐200的内部进行加压的压缩空气。压力调节器r2使由泵p2生成的压缩空气成为固定的压力并向稀释液罐200供给。压力阀v20例如是电磁阀。压力传感器ps2检测被加压的稀释液罐200的内部的压力。通过这样的结构,稀释液罐200成为内部以固定的压力被加压的状态。

65.稀释液罐200在通过控制装置10的控制而打开了第2电磁阀v2的情况下,将贮存在稀释液罐200内的稀释液经由稀释液供给路径210向配制罐300供给。另外,由于稀释液罐200的内部是以固定的压力被加压的状态,所以稀释液以固定压力供给到配制罐300。

66.配制罐300对从原液罐100供给的原液和从稀释液罐200供给的稀释液进行搅拌,配制作为配制液的防湿材料。此外,在配制罐300设置有搅拌装置310、液面传感器hsh、hsl、粘度传感器vs1。

67.搅拌装置310通过搅拌叶片对配制罐300的配制液进行搅拌。液面传感器hsh、hsl检测贮存在配制罐300的配制液的液面高度。具体地,液面传感器hsh、hs1构成为包含检测是否达到了第1液面高度的液面传感器hsl和检测是否达到了比第1液面高度高的第2液面高度的液面传感器hsh。

68.另外,通过液面传感器hs1检测的第1液面高度是能够进行基于粘度传感器vs1的粘度测定的液面高度,是能够进行配制罐300的搅拌的液面高度的最小值。通过液面传感器

hsh检测的第2液面高度是能够进行配制罐300的搅拌的液面高度的最大值。也就是说,配制液在从第1液面高度到第2液面高度的范围内进行配制。

69.粘度传感器vs1是计测配制液的粘度的传感器。粘度传感器vs1是将目标粘度的前后作为计测范围的传感器,是相比而言计测范围窄、重视精度的传感器。

70.此外,配制罐300在配制后通过作业者打开手动阀v30的情况下,从排出口320排出到配制完的罐400(参照图6)。即,实施方式涉及的配制装置1是将配制罐300的容量作为一批次的批次式的配制装置。

71.在此,对实施方式涉及的配制方法进行说明。如上所述,印刷基板的防湿材料的品质受涂敷的粘度的影响。具体地,若粘度高,则在基板不扩展,由此不能充分地进行涂层,若粘度低,则会扩展至不应进行涂层的区域。

72.因此,以往,需要在配制的初始阶段(粗配制)使用计测范围宽、精度低的传感器,在配制为目标粘度的最终阶段(精密配制)使用计测范围窄、精度高的传感器。这样,以往,由于为了能够进行宽度宽的粘度测定而变得需要计测范围不同的粘度传感器,所以存在装置的成本增高的问题。

73.因此,在实施方式涉及的配制方法中,通过根据原液的供给时间计测粘度,从而省略了在粗配制时使用的粘度传感器(宽计测范围、低精度)。

74.具体地,在实施方式涉及的配制方法中,首先,计测从原液罐100向配制罐300以固定压力供给了给定量的原液时的供给时间。接下来,在配制方法中,根据所计测的供给时间计测原液的粘度。而且,在配制方法中,根据所计测的粘度,向配制罐300供给稀释液,由此以目标粘度来配制配制液。

75.也就是说,在实施方式涉及的配制方法中,在以固定压力供给给定量的原液的情况下,供给时间着眼于与粘度成比例的相关性。具体地,供给时间越长,原液的粘度变得越高,供给时间越短,原液的粘度变得越低。

76.另外,在粗配制时使用根据供给时间计测出的粘度,在用于与目标粘度一致的精密配制时使用粘度传感器vs1。由此,能够担保向目标粘度的调整精度。

77.这样,在实施方式涉及的配制方法中,通过根据原液的供给时间计测粘度,变得不需要在粗配制时使用的粘度传感器。因此,根据实施方式涉及的配制方法,能够抑制装置的成本。

78.接着,使用图2对实施方式涉及的配制装置1具备的控制装置10的结构进行说明。图2是示出实施方式涉及的控制装置10的结构例的框图。如图2所示,控制装置10具备控制部20和存储部30。

79.在此,控制装置10例如包含具有cpu(central processing unit,中央处理器)、rom(read only memory,只读存储器)、ram(random access memory,随机存取存储器)、闪速存储器、输入输出端口等的计算机、各种电路。

80.计算机的cpu例如通过读取并执行存储在rom的程序,作为控制部20的获取部21、计测部22、计算部23以及阀控制部24而发挥功能。

81.此外,控制部20的获取部21、计测部22、计算部23以及阀控制部24的至少任一个或全部也能够通过asic(application specific integrated circuit,特定用途集成电路)、fpga(field programmable gate array,现场可编程门阵列)等硬件来构成。

82.此外,存储部30对应于ram、闪速存储器。ram、闪速存储器能够存储粘度映射信息31、配比映射信息32、各种程序的信息等。另外,也可以使控制装置10经由通过有线、无线的网络连接的其他计算机、可移动型记录介质获取上述的程序、各种信息。

83.粘度映射信息31是用于通过后述的计测部22来计测粘度的信息。图3是示出粘度映射信息31的一个例子的信息。图3所示的粘度映射信息31根据实验结果等预先生成。如图3所示,粘度映射信息31是供给时间和粘度建立对应的映射信息。所谓供给时间是给定量的原液供给到配制罐300的时间。粘度是原液的粘度。

84.如图3所示,在粘度映射信息31中,供给时间越长,粘度变得越高。即,供给时间与粘度处于比例关系。

85.配比映射信息32是用于计算为了以目标粘度配制配制液而需要的稀释液的量的信息。图4是示出配比映射信息32的一个例子的图。图4所示的配比映射信息32根据实验结果等预先生成。如图4所示,配比映射信息32是原液粘度和稀释液的稀释量建立对应的映射信息。

86.如图4所示,在配比映射信息32中,原液粘度越高,稀释量变得越高。即,原液粘度与稀释量处于比例关系。

87.接着,对控制部20的各功能(获取部21、计测部22、计算部23以及阀控制部24)进行说明。

88.获取部21获取各种信息。例如,获取部21获取设置在原液罐100的压力传感器ps1、设置在稀释液罐200的压力传感器ps2的传感器值的信息。

89.此外,获取部21获取设置在配制罐300的粘度传感器vs1的传感器值、液面传感器hsh、hsl的传感器值的信息。此外,获取部21获取由未图示的液温传感器检测到的原液、稀释液以及配制液的液温的信息。此外,获取部21获取设置在后述的清洗罐500(参照图6)的压力传感器ps3的传感器值的信息。

90.计测部22计测各种信息。例如,计测部22计测在给定量的原液从原液罐100被供给到配制罐300时需要的供给时间。具体地,计测部22计测在原液的初始供给时设置在原液供给路径110的第1电磁阀v1从打开到关闭为止的时间作为供给时间。

91.更具体地,计测部22计测从开始原液的供给到通过配制罐300中的液面传感器hs1达到第1液面高度为止的时间作为供给时间。即,所谓给定量是直到配制罐300中的第1液面高度为止的量。

92.然后,计测部22参照粘度映射信息31,根据所计测的供给时间计测原液的粘度。另外,计测部22也可以根据供给到配制罐300的原液的液温修正所计测的粘度。由此,即使在供给后原液的液温在配制罐300内上升(或者下降)的情况下,也能够高精度地掌握粘度。

93.此外,计测部22计测直到原液罐100被泵p1加压到给定压力为止的加压时间。具体地,计测部22计测从压力阀v10打开到压力传感器ps1的传感器值达到给定压力为止的时间作为加压时间。另外,由于通过压力调节器r1将压缩空气的供给量保持为固定,所以原液罐100的液面越低,加压时间变得越长。

94.此外,计测部22计测直到稀释液罐200被泵p2加压到给定压力为止的加压时间。具体地,计测部22计测从压力阀v20打开到压力传感器ps2的传感器值达到给定压力为止的时间作为加压时间。另外,由于通过压力调节器r2将压缩空气的供给量保持为固定,所以稀释

液罐200的液面越低,加压时间变得越长。

95.计算部23计算各种信息。例如,计算部23根据通过计测部22计测的原液的粘度,计算粗配制时的稀释液的初始供给量。具体地,计算部23参照配比映射信息32,根据所计测的原液的粘度计算稀释液的初始供给量。

96.另外,初始供给量优选设定为比配比映射信息32中的稀释量稍微少。由此,在粗配制结束时刻,能够配制比目标粘度稍高的粘度的配制液,因此能够缩短后段的精密配制时的配制时间和抑制在目标粘度前后变动的振荡现象。

97.此外,计算部23根据通过设置在配制罐300的粘度传感器vs1检测到的配制液的当前的粘度(以下为当前粘度),计算精密配制时的原液或者稀释液的供给量。例如,计算部23在当前粘度与目标粘度相同的情况下,将原液或者稀释液的供给量设为零进行计算。即,完成配制液的配制。

98.此外,例如,计算部23在当前粘度比目标粘度高的情况下,根据当前粘度与目标粘度的偏差,计算稀释液的供给量。具体地,计算部23进行用于进行偏差越大、越增多供给量的pid控制的pid运算,根据运算结果计算稀释液的供给量。

99.此外,例如,计算部23在当前粘度比目标粘度低的情况下,根据当前粘度与目标粘度的偏差,计算原液的供给量。然后,计算部23进行用于进行偏差越大、越增多供给量的pid控制的pid运算,根据运算结果计算原液的供给量。

100.另外,计算部23也可以根据原液罐100、稀释液罐200的液面高度修正粗配制时、精密配制时的原液以及稀释液的供给量。具体地,计算部23根据通过计测部22计测出的加压时间,计算罐(原液罐100或稀释液罐200)的液面高度。由此,能够以简易的结构高精度地检测液面高度。

101.然后,计算部23根据所计算出的液面高度修正水位差,根据修正过的水位差修正所计算出的供给量。由此,能够高精度地计算供给量。

102.阀控制部24根据通过计算部23计算出的供给量,控制第1电磁阀v1或第2电磁阀v2。具体地,阀控制部24将第1电磁阀v1或第2电磁阀v2打开与基于当前粘度以及目标粘度的偏差pid运算结果相应的时间,由此以供给量供给原液、稀释液。

103.也就是说,阀控制部24根据配制液的当前粘度与目标粘度的偏差,控制第1电磁阀v1或第2电磁阀v2的开闭时间,由此控制向配制罐300的原液以及稀释液的供给量。这样,使用pid运算结果,根据电磁阀的开闭时间来控制供给量,由此能够在批次式的配制装置1中高精度地控制原液、稀释液的供给量。

104.接着,使用图5对配制液的配制方法进行更具体的说明。图5是配制液的配制方法的说明图。如图5所示,配制液的配制方法构成为包含粗配制和精密配制这两个工序。

105.粗配制工序是将配制液配制至目标粘度的附近为止的工序。具体地,控制装置10根据基于供给时间而计测出的原液的粘度,供给稀释液使得成为比目标粘度高的粘度。更具体地,控制装置10供给配制液的粘度成为不足阈值th1的供给量的稀释液。

106.精密配制是将具有不足阈值th1的粘度的配制液配制为目标粘度的工序。具体地,控制装置10根据将供给稀释液后的配制液的粘度传感器vs1的计测结果,向配制罐300供给稀释液,由此以目标粘度配制配制液。

107.更具体地,控制装置10通过分多次供给少量的稀释液,使得配制液的粘度逐渐靠

近目标粘度。这样,通过粗配制以及精密配制来配制配制液,由此能够高精度地以目标粘度配制配制液。

108.此外,控制装置10通过供给时间来控制精密配制时的稀释液、原液的供给量。即,控制装置10在使从原液罐100以及稀释液罐200向配制罐300的液体的供给压力固定的状态下,根据供给时间,控制液体的供给量。由此,变得不需要检测供给量的传感器等,因此能够抑制装置的成本。

109.接着,使用图6以及图7对配制罐300的清洗工序进行说明。图6以及图7是配制罐300的清洗工序的说明图。如图6以及图7所示,配制装置1还具备配制完的罐400和清洗罐500。

110.配制完的罐400是贮存通过配制罐300配制后的配制液的罐。贮存在配制完的罐400的配制液被送到向印刷基板涂敷防湿材料的涂敷装置。

111.清洗罐500是贮存用于清洗配制罐300的清洗液的罐。另外,清洗液是稀释液。此外,在清洗罐500连接有泵p3、压力调节器r3、压力阀v40、压力传感器ps3。

112.泵p3生成用于对清洗罐500的内部进行加压的压缩空气。压力调节器r3使通过泵p3生成的压缩空气成为固定的压力并向清洗罐500供给。压力阀v40例如是电磁阀。压力传感器ps3检测被加压的清洗罐500的内部的压力。通过这样的结构,清洗罐500成为内部以固定的压力被加压的状态。

113.清洗罐500在通过控制装置10的控制打开了电磁阀v50的情况下,将贮存在清洗罐500内的稀释液经由排出口320向配制罐300供给。另外,在图6中,示出了作为清洗液的稀释液被供给到配制罐300直至第2液面高度(液面传感器hsh的传感器值)为止的情况。

114.然后,控制装置10在配制罐300被清洗液充满之后,驱动搅拌装置310,在配制罐300内进行搅拌,进行清洗。然后,控制装置10在搅拌固定时间后,使搅拌装置310停止,并且打开电磁阀v50,使清洗液从配制罐300向清洗罐500移动。另外,此时,使泵p3停止,通过清洗液的自重使其向清洗罐500移动。

115.此外,清洗液在进行给定次数的清洗工序后,换言之,在清洗液包含的配制液的含量成为给定量以上的情况下,将清洗液从排出阀510排出,并更换新的稀释液。

116.这样,控制装置10在配制液的排出后的清洗工序中,从清洗罐500经由排出口320向配制罐300供给作为清洗液的稀释液,在清洗后,经由排出口320从配制罐300向清洗罐500排出清洗液。

117.由此,能够冲洗配制罐300内的残渣、排出口320附近的残渣,因此能够提高清洗效果。此外,通过在清洗液中使用稀释液,能够排除下一工序(下一批次)中的清洗液的影响。

118.接着,使用图8对与排出口320相比靠下游的配管内的配制液的搅拌方法进行说明。图8是与排出口320相比靠下游的配管内的搅拌方法的说明图。如图8所示,在配制罐300的排出口320的下游连接有用于向配制完的罐400(外部的一个例子)排出配制液的排出路径330和从排出路径330分岔的分岔路径340。

119.而且,在本实施方式中,在分岔路径340连接有从分岔路径340朝向排出口320供给空气气泡的气泡供给装置600。气泡供给装置600具备泵p4、手动阀v60、逆流防止阀v70。逆流防止阀v70是防止配制液从分岔路径340向泵p4侧逆流的阀。

120.气泡供给装置600按照控制装置10的控制从泵p4间歇性地生成压缩空气,向分岔

路径340供给,由此使空气气泡产生。然后,所产生的空气气泡朝向作为上游侧的排出口320,在配制罐300的上方被脱气。

121.即,控制装置10通过气泡供给装置600供给空气气泡,由此对从分岔路径340到排出口320之间填充的配制液进行搅拌。由此,能够高精度地搅拌配管内的配制液,因此能够减少配管损耗。另外,空气气泡的强度(空气量)、完成时间能够与使用的材料匹配地进行调整。

122.接着,使用图9~图12对通过实施方式涉及的配制装置1执行的处理的处理过程进行说明。图9~图12是通过实施方式涉及的配制装置1执行的处理的处理过程。

123.首先,使用图9对粗配制时的处理过程进行说明。

124.如图9所示,配制装置1首先对原液罐100以及稀释液罐200的内部进行加压(步骤s101)。接下来,配制装置1开始从原液罐100向配制罐300的原液的供给(步骤s102)。

125.接下来,配制装置1判定贮存在配制罐300的原液是否达到给定量(步骤s103)。配制装置1在原液达到给定量的情况下(步骤s103:是),结束向配制罐300的原液的供给(步骤s104)。另外,配制装置1在原液未达到给定量的情况下(步骤s103:否),返回步骤s102。

126.接下来,配制装置1根据给定量的原液的供给时间计测原液的粘度(步骤s105)。接下来,配制装置1根据贮存在配制罐300的原液的液温修正所计测的粘度(步骤s106)。

127.接下来,配制装置1根据修正后的粘度计算稀释液的初始供给量(步骤s107)。接下来,配制装置1向配制罐300供给计算出的初始供给量的稀释液(步骤s108)。接下来,配制装置1通过搅拌装置310搅拌配制液(步骤s109),结束处理。

128.接着,使用图10对精密配制时的处理过程进行说明。

129.如图10所示,配制装置1首先通过粘度传感器vs1计测粗配制后的配制液的粘度(步骤s201)。接下来,配制装置1判定目标粘度与所计测的当前粘度是否相同(步骤s202)。

130.配制装置1在目标粘度与当前粘度相同的情况下(步骤s202:是),结束精密配制的处理。另一方面,配制装置1在目标粘度与当前粘度不同的情况下(步骤s202:否),判定当前粘度是否比目标粘度高(步骤s203)。

131.配制装置1在当前粘度比目标粘度高的情况下(步骤s203:是),进行用于供给稀释液的pid运算(步骤s204),计算稀释液的供给量(步骤s205)。

132.接下来,配制装置1开始稀释液的供给(步骤s206),判定是否达到计算出的供给量(步骤s207)。配制装置1在达到供给量的情况下(步骤s207:是),返回步骤s202。另外,配制装置1在未达到供给量的情况下(步骤s207:否),重复步骤s207直至达到供给量为止。

133.另一方面,在步骤s203中,配制装置1在当前粘度比目标粘度低的情况下(步骤s203:否),进行用于供给原液的pid运算(步骤s208),计算原液的供给量(步骤s209)。

134.接下来,配制装置1开始原液的供给(步骤s210),判定是否达到计算出的供给量(步骤s211)。配制装置1在达到供给量的情况下(步骤s211:是),返回步骤s202。另外,配制装置1在未达到供给量的情况下(步骤s211:否),重复步骤s211直至达到供给量为止。

135.接着,使用图11对通过原液罐100或稀释液罐200的液面高度来修正供给量的处理的处理过程进行说明。另外,在图11中,将原液罐100或稀释液罐200总称为罐,将原液以及稀释液总称为液体。

136.如图11所示,配制装置1首先计算液体的供给量(步骤s301)。另外,步骤s301例如

相当于图9所示的步骤s107、图10所示的步骤s205以及步骤s209。

137.接下来,配制装置1开始罐的加压(步骤s302),判定罐内的压力是否达到给定压力(步骤s303)。

138.配制装置1在罐内的压力达到给定压力的情况下(步骤s303:是),结束罐的加压(步骤s304)。另外,配制装置1在罐内的压力未达到给定压力的情况下(步骤s303:否),重复执行步骤s303。

139.接下来,配制装置1根据加压时间计算贮存在罐的液体的液面高度(步骤s305),根据所计算出的液面高度修正水位差(步骤s306)。接下来,配制装置1根据修正过的水位差来修正供给量(步骤s307),结束处理。

140.接着,使用图12对清洗工序中的处理的处理过程进行说明。

141.如图12所示,配制装置1首先使精密配制完成(步骤s401)。接下来,配制装置1从配制罐300向配制完的罐400排出配制液(步骤s402)。

142.接下来,配制装置1关闭原液罐100以及稀释液罐200的电磁阀(第1电磁阀v1以及第2电磁阀v2)(步骤s403)。接下来,配制装置1对清洗罐500的内部进行加压(步骤s404)。

143.接下来,配制装置1在对清洗罐500进行加压至固定压力为止后,向配制罐300供给作为清洗液的稀释液(步骤s405)。接下来,配制装置1开始配制罐300的搅拌(步骤s406)。

144.接下来,配制装置1结束搅拌(步骤s407),向清洗罐500排出清洗液后(步骤s408),结束处理。

145.如上所述,实施方式涉及的配制装置1具备原液罐100(第1罐)、稀释液罐200(第2罐)、配制罐300、控制装置10。在原液罐100中放入原液(第1液体)。在稀释液罐200中放入粘度比原液低的稀释液(第2液体)。配制罐300对从原液罐100供给的原液和从稀释液罐200供给的稀释液进行搅拌而配制配制液。控制装置10根据从原液罐100向配制罐300以固定压力供给了给定量的原液时的供给时间,计测原液的粘度,根据所计测的粘度,向配制罐300供给稀释液,由此以目标粘度配制配制液。由此,变得不需要在粗配制时使用的粘度传感器,因此能够抑制装置的成本。

146.进一步的效果、变形例能够由本领域技术人员容易地导出。因此,本发明的更广泛的方式并不限定于如以上那样表示且记述的特定的详情以及代表性的实施方式。因此,能够在不脱离由所附的权利要求书及其等同物定义的总括性的发明的概念的精神或范围的情况下,进行各种各样的变甲。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1