一种喷涂机喷嘴及喷涂方法与流程

1.本技术涉及保温钢管喷涂领域,尤其是涉及一种喷涂机喷嘴及喷涂方法。

背景技术:

2.目前的间歇型保温管喷涂工艺是:钢管两端固定在旋转喷涂车卡盘上,旋转喷涂车控制钢管行走,卡盘带着钢管旋转,钢管边旋转边前进。喷涂料通过喷涂机喷嘴喷到钢管外表面,喷涂料在钢管外表面发泡成型,喷涂料从喷嘴喷出时成扇形状,刚开始喷涂时有一部分喷涂料会喷到旋转喷涂车卡盘上,喷涂料会在卡盘上发泡成型,当整根钢管喷涂完成后,在卡盘上发泡成型的喷涂料需人工清理,费时费力,而且清理掉的喷涂料无法回收利用,浪费严重。

技术实现要素:

3.为了解决以上技术问题,本技术提供了一种喷涂机喷嘴及喷涂方法。

4.本技术的技术问题是通过以下技术方案实现的:一种喷涂机喷嘴,包括喷嘴本体,所述喷嘴本体顶部设置固定板,所述喷嘴本体内部为出料通道,出料通道包括位于上部的预压区,所述预压区下连通压力腔,所述压力腔下连通扩散区,所述扩散区底部开口为喷涂口;所述扩散区内设置导流槽,所述导流槽底边与喷涂口位于同一水平面。

5.进一步地,所述导流槽包括上边缘的卡接部和下边缘的成型边;卡接部和成型边之间为导流面;所述卡接部能够卡合于扩散区和压力腔交界处。

6.进一步地,所述卡接部为弧形,所述成型边为直线型,导流面自上至下为光滑过渡曲面。

7.进一步地,所述卡接部为半圆弧;所述成型边位于卡接部对侧所在的喷涂口半圆区域内。

8.进一步地,所述导流槽为内嵌块体,所述导流槽与扩散区的接触面形状与扩散区一致;所述导流槽与喷涂物料接触面为倾斜平面,所述导流槽底面覆盖于喷涂口的面积大于喷涂口面积的一半。

9.通过采取上述技术方案:导流槽的设置使得涂料喷出的主视截面形状由等腰梯形变为非等腰梯形;俯视截面形状由圆形变为夹角为度的扇形区域;喷涂时涂料会沿导流槽成直线状喷到待喷管材外表面,而不会喷到待喷管材之外的卡盘上。

10.一种喷涂机,包括旋转喷涂车以上所述的喷涂机喷嘴,其中,所述旋转喷涂车用于设置待喷管材并能够带动待喷管材转动,所述喷涂机喷嘴设置在夹持机器人的机械臂上,所述夹持机器人的机械臂能够带动所述喷涂机喷嘴旋转以能够对转动的待喷管材进行喷涂。

11.进一步地,所述旋转喷涂车的数量为两台并相对间隔设置,每台所述旋转喷涂车底部设置底轮;所述旋转喷涂车之间用于设置待喷管材;待喷管材的两端通过连接轴和卡盘安装于旋转喷涂车上。

12.进一步地,所述夹持机器人包括安装座,所述安装座上活动设置第一机械臂,所述第一机械臂末端活动设置第二机械臂,所述第二机械臂末端活动设置夹持臂,所述夹持臂底部安装底盘,喷涂机喷嘴安装于底盘底部。

13.一种喷涂机的喷涂方法:s1:喷嘴本体位于待喷管材的一端,扩散区内的导流槽一侧位于待喷管材靠外侧,喷涂料能够由导流槽底边沿直线喷涂至待喷管材起始端;s2:根据待喷管材的直径、喷涂速率设置旋转喷涂车的移动速率和喷嘴本体的旋转速率;s3:开启喷涂机,旋转喷涂车按照设定速移动;待喷管材绕轴线旋转,同时夹持机器人控制喷嘴本体旋转,当喷涂距离走完整件待喷管材时,扩散区内的导流槽一侧转动至待喷管材外侧,喷涂料能够由导流槽底边沿直线喷涂至待喷管材末端时,喷涂过程结束,关闭喷涂机。

14.综上所述,本技术具有如下有益效果:1、本技术通过改善喷涂机喷嘴本体内部结构,增设导流槽,使喷涂料充分利用,减少浪费,节约生产成本,提高喷涂工作效率。

15.2、本技术改善喷涂机工作过程,可进一步使喷涂料充分利用,减少原料浪费;喷到钢管末端时喷涂机用导流槽喷嘴相对于起始角度旋转了180度,涂料均不会喷涂到待喷管材外侧的前后卡盘上,此喷涂工艺可节约生产成本,提高工作效率。

附图说明

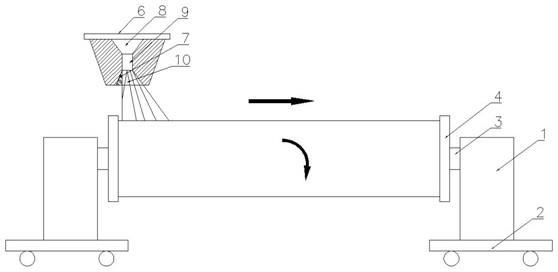

16.图1为现有喷涂工艺起始喷涂状态示意图;图2为现有喷涂工艺结束喷涂状态示意图;图3为本技术喷涂工艺起始喷涂状态示意图;图4为本技术喷涂工艺结束喷涂状态示意图;图5为本技术夹持机器人和喷涂设备侧视图;图6为导流槽实施例1俯视图;图7为导流槽实施例1的结构示意图;图8为导流槽实施例2的结构示意图;图9为导流槽实施例3的结构示意图。

17.附图标记说明:1、旋转喷涂车;2、底轮;3、连接轴;4、卡盘;5、夹持机器人;501、安装座;502、第一机械臂;503、第二机械臂;504、夹持臂;505、底盘;6、喷嘴本体;7、导流槽;701、卡接部;702、成型边;703、导流面;8、预压区;9、压力腔;10、扩散区;11、喷涂口;12、固定板。

具体实施方式

18.参考图1-2,为现有喷涂工艺示意图,喷涂料从喷嘴喷出时成扇形状,刚开始喷涂时有一部分喷涂料会喷到旋转喷涂车1两端的卡盘4上,喷涂料会在卡盘4上发泡成型,造成涂料浪费等问题。

19.本技术在现有技术上做了进一步改善,以下结合附图进行进一步的详细说明。参

考图3-8,本技术公开了一种喷涂机喷嘴,包括喷嘴本体6,所述喷嘴本体6顶部设置固定板12,所述喷嘴本体6内部为出料通道,出料通道包括位于上部的预压区8,所述预压区8下连通压力腔9,所述压力腔9下连通扩散区10,所述扩散区10底部开口为喷涂口11。

20.涂料经过倒锥形的预压区8进入柱形腔体的压力腔9,涂料流通空间减小,喷涂压力增大后,进入扩散区10,由喷涂口11喷出的区域为圆形喷涂区。

21.如图1-2所示,要保证待喷管材的外表面完全喷涂且喷涂均匀,必然有部分涂料会喷涂至外侧卡盘4上,一是造成卡盘4难以清洗,二是影响卡盘4的工作寿命,三是造成涂料浪费。

22.本技术在所述扩散区10内设置导流槽7,所述导流槽7底边与喷涂口11位于同一水平面;所述导流槽7底边无弧度。

23.通过在扩散区10内设置导流槽7,导流槽7的底边无弧度,强行改变喷涂口11的喷涂形状,涂料由压力腔9加压后,沿导流槽7的导向面喷出,使喷涂区域有至少一边为直线型,直线喷涂界限与待喷管材两端平齐,防止涂料喷至待喷管材外部。

24.实施例1:如图6-7所示,根据上述喷嘴本体6的结构,所述导流槽7包括上边缘的卡接部701和下边缘的成型边702;卡接部701和成型边702之间为导流面703;所述卡接部701为弧形,能够卡合于扩散区10和压力腔9交界处,可以通过在喷嘴本体6内设置对应的卡接结构来实现导流槽7的固定,或者焊接、铆接等任何连接方式来安装导流槽;所述成型边702为直线型;导流面703自上至下为光滑过渡曲面。

25.根据上述实施例1所述的导流槽7的结构,导流槽7的卡接部701设定为半圆弧;所述成型边702位于卡接部701对侧所在的喷涂口11半圆区域内,即导流槽7遮挡住原喷涂口11的喷涂面积一半以上,由于喷涂时,高压涂料经过成型边702喷出后,压力瞬间释放,喷涂轨迹可能会产生向外侧扩散的趋势,故,将成型边702设置到超过喷涂口11一半的另半侧区域,通过调整喷涂速度和压力,可达到喷涂区域的直线界面与喷嘴本体6的中心线位于同一平面,便于操作人员控制。

26.实施例2:如图8所示,根据实施例1所述的导流槽7的结构,与实施例1不同的是,导流槽7也可以设置为内嵌块体,所述导流槽7与扩散区10的接触面形状与扩散区10一致;,导流槽7可以通过焊接等方式直接固定于扩散区10内部,也可通过粘接等任何可以固定于扩散区10的方式与扩散区10连接;可与扩散区10内部表面贴合无缝隙,所述导流槽7与喷涂物料接触面为倾斜平面,所述导流槽7底面覆盖于喷涂口11的面积大于喷涂口11面积的一半。

27.实施例3:如图9所示,与实施例1不同的是,在实际生产过程的喷涂压力和喷涂速度条件下,也可以将导流槽7设置为竖直导流平面,涂料在喷涂口11产生的扩散效应可忽略不计,涂料喷涂的竖直截面产生直角梯形喷涂形状。

28.一种使用上述喷嘴本体6的喷涂机,如图3-4所示,包括旋转喷涂车1,所述旋转喷涂车1相对设置,数量为两台;每台所述旋转喷涂车1底部设置底轮2,旋转喷涂车1的行走和旋转由外部控制系统控制,在此不做赘述;所述旋转喷涂车1之间为待喷管材;待喷管材的两端通过连接轴3和卡盘4安装于旋转喷涂车1上;待喷管材能够绕连接轴3转动;待喷管材

上部使用喷嘴本体6进行喷涂;所述喷嘴本体6安装于夹持机器人5上,所述喷嘴本体6能够由夹持机器人5控制旋转喷涂。

29.如图5所示,所述夹持机器人5包括安装座501,所述安装座501上活动设置第一机械臂502,第一机械臂502可在安装座501上摆臂移动,所述第一机械臂502末端活动设置第二机械臂503,第二机械臂503同样可摆臂移动,所述第二机械臂503末端活动设置夹持臂504,所述夹持臂504底部安装底盘505,底盘505活动连接于夹持臂504上,底盘505能够由夹持机器人5控制旋转,所述喷嘴本体6安装于底盘505底部,喷嘴本体6由底盘505带动旋转喷涂。

30.使用上述喷涂机进行喷涂的方法为:s1:喷嘴本体6位于待喷管材的一端,扩散区10内的导流槽7一侧位于待喷管材靠外侧,喷涂料能够由导流槽7底边沿直线喷涂至待喷管材起始端;s2:根据待喷管材的直径、喷涂速率设置旋转喷涂车1的移动速率和喷嘴本体6的旋转速率;s3:开启喷涂机,旋转喷涂车1按照设定速移动;待喷管材绕轴线旋转,同时夹持机器人5控制喷嘴本体6旋转,喷嘴本体6可以为往复旋转,也可为单一方向旋转,无论何种旋转方式,当喷涂距离走完整件待喷管材时,保证扩散区10内的导流槽7一侧转动至待喷管材外侧,喷嘴本体6旋转角度可以为180*(2n-1)度,(n=1,2,3....),夹持机器人5在地面位置固定不变,旋转喷涂车1按照设定速度移动,喷涂料能够由导流槽7底边沿直线喷涂至待喷管材末端时,喷涂过程结束,关闭喷涂机。

31.以上为本技术的较佳实施例,本技术不限于上述实施的结构,本技术提及的左、右、上、下,均为相对位置关系,并不为具体位置限定,可以有多种变形,也不限于上述的应用领域,可以在更多相似的领域应用,总之,在不脱离本技术的设计思路、机械结构形式、智能驱动控制方式的所有改进和变化,均属于本技术的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1