一种细粒辉锑矿和黄铁矿分离的浮选抑制剂及其应用的制作方法

[0001]

本发明属于矿物加工技术领域,具体涉及一种细粒辉锑矿和黄铁矿分离的浮选抑制剂及其应用。

背景技术:

[0002]

锑矿资源已日趋贫、细、杂,含锑复杂多金属硫化矿的开采利用已成为锑的主要来源之一。绝大多数锑矿床中多以辉锑矿为主,次为硫锑铅矿、脆硫锑铅矿等复硫酸盐矿物。辉锑矿的结晶构造为链状,常见解理面破裂的链型通常为弱分子键,故辉锑矿的可浮性较好,其中,在弱酸性条件下,辉锑矿可浮性最好,在中性碱性矿浆条件下需要活化才能浮选。辉锑矿常用活化剂有硝酸铅、硫酸铜、醋酸铅等重金属盐,常规捕收剂为丁基黄药、丁胺黑药、乙硫氮等硫化矿捕收剂。

[0003]

将辉锑矿与黄铁矿浮选分离常用有石灰、亚硫酸钠、氰化物等无机物作为抑制剂,由于细粒级矿物具有较高的表面能,与浮选药剂结合的选择性更差,常规浮选药剂难以将细粒级的辉锑矿与黄铁矿有效分离。

[0004]

最近,也开始出现了将糊精、丹宁、腐殖酸钠等有机物作为抑制剂的应用,将无机抑制剂与有机抑制剂组合使用,充分发挥其协同作用,有利于提高矿物浮选指标,但是目前的一些抑制剂的组合方式,抑制效果虽然有所提高,但是对细粒辉锑矿与黄铁矿分离状况不理想,辉锑矿品位提升有限,因而组合药剂是开发新型高效无毒的辉锑矿与黄铁矿分离浮选抑制剂的一个重要方向。

技术实现要素:

[0005]

本发明的目的是提供一种细粒辉锑矿和黄铁矿分离的浮选抑制剂及其应用,可以显著抑制黄铁矿,提高辉锑矿品位与回收率,解决细粒辉锑矿与黄铁矿分离的问题。

[0006]

本发明这种细粒辉锑矿和黄铁矿分离的浮选抑制剂c,由羧甲基纤维素钠、聚天冬氨酸、水玻璃和亚硫酸钠组成,其质量比为(1.2~2.4):(0.4~0.6):(1~2):(1~2)。

[0007]

所述的浮选抑制剂c是各组分分别配置成水溶液进行添加,其中:羧甲基纤维素钠水溶液的质量浓度0.4~0.6%;聚天冬氨酸水溶液的质量浓度0.4~0.6%;水玻璃水溶液的质量浓度1.0~2.0%;亚硫酸钠水溶液的质量浓度1.0~2.0%;4种水溶液的添加质量比为(3~4):1:1:1。

[0008]

所述的聚天冬氨酸的化学结构式为:

[0009][0010]

其中:m为5~20;n为5~20;相对分子质量为1000~5000;所述的采用水玻璃模数为2.5,其化学式为na

2

o

·

2.5sio

2

。

[0011]

所述的浮选抑制剂c浮选分离细粒辉锑矿黄铁矿的方法,包括以下步骤:

[0012]

1)磨矿:将细粒辉锑矿黄铁矿进行磨矿,得到矿浆;

[0013]

2)浮选:向矿浆中加入浮选抑制剂以及其他药剂,然后采用四粗两精一扫的浮选工艺对步骤1)中的矿浆进行浮选,得到辉锑矿精矿和尾矿。

[0014]

所述步骤1)中,磨矿至-400目占70%—80%。

[0015]

所述步骤2)中,通过“饥饿浮选”四次粗选得到辉锑矿粗精矿,第一次粗选添加50~100克/吨硝酸铅,搅拌2~3分钟;添加200~400克/吨浮选抑制剂c,搅拌3~4分钟;添加乙硫氮100~300克/吨,搅拌1~2分钟,添加松醇油10~20克/吨,搅拌1~2分钟后充气浮选3~4分钟;第二、三、四次粗选添加50~100克/吨硝酸铅,搅拌2~3分钟;添加80~150克/吨浮选抑制剂c,搅拌3~4分钟;添加乙硫氮80~150克/吨,搅拌1~2分钟,添加松醇油5~20克/吨,搅拌1~2分钟后充气浮选3~4分钟;4次粗选后得到粗选精矿和粗选尾矿。

[0016]

所述步骤2)中,将四次粗选精矿合并进行两次精选,第一次精选加入浮选抑制剂c90~120克/吨,搅拌1~2分钟后浮选4~6分钟;第二次精选加入浮选抑制剂c60~90克/吨,搅拌1~2分钟后浮选3~4分钟。

[0017]

所述步骤2)中,将粗选尾矿进行扫选,加入硝酸铅25~50克/吨,搅拌2~3分钟后分别加入乙硫氮和乙黄药40~60克/吨和10~30克/吨,搅拌1~2分钟,加入松醇油5~10克/吨搅拌1~2分钟后浮选3~4分钟。

[0018]

本发明所述“克/吨”是指相对于原矿添加量,例如300克/吨的浮选抑制剂c,是指一吨原矿中加入300克浮选抑制剂c。所述300克/吨的浮选抑制剂c未配置成水溶液的添加量,实际操作中,是按照添加总量计算出各组分的量,然后分别配置成水溶液进行添加。

[0019]

所述原矿主要矿物为辉锑矿与黄铁矿,其中锑的质量百分含量为30~35%,铁含量为4~5%。

[0020]

下面对本发明做进一步的解释和说明,本发明的技术原理在于:

[0021]

首先,羧甲基纤维素钠是一种有机高分子化合物,含有羧基、羟基等活性基团,羧甲基纤维素钠的部分基团与黄铁矿作用,其中与黄铁矿作用的主要基团为羧基,其与金属离子反应络合,依靠这种化学键力,羧甲基纤维素吸附于黄铁矿表面。羧甲基纤维素离子中其他未与黄铁矿作用的羟基等向溶液伸展,吸附水分子并使其定向排列。当黄铁矿表面的羧甲基纤维素离子达到一定的吸附量后,黄铁矿表面会形成一层亲水薄膜阻止其上浮,同时,由于羧甲基纤维素钠的大分子结构,会掩盖和阻止捕收剂在黄铁矿表面作用。同时,羧甲基纤维素钠与辉锑矿作用较弱,抑制作用不明显。聚天冬氨酸是一种无毒,水溶性且可高度生物降解多元羧酸,已在水处理领域用作阻垢剂。聚天冬氨酸的羧基基团可以与黄铁矿表面的金属离子络合,吸附与黄铁矿表面,使其亲水性增强而得以抑制。

[0022]

其次,亚硫酸钠水解形成的亚硫酸根可以与活化黄铁矿的重金属离子络合,将其由高价还原为低价,降低其活化性能;亚硫酸根可以起清洗作用,使黄铁矿表面的捕收剂与活化剂脱附。水玻璃可以使矿浆分散,减少细粒黄铁矿在其他矿物表面的罩盖,降低细粒矿物间的聚集程度,也可以一定程度上抑制脉石。

[0023]

最后,将有机大分子抑制剂与无机分子抑制剂按一定比例组合使用,可以产生药剂间的协同作用,增强其对细粒黄铁矿的选择性抑制,更好的实现细粒辉锑矿和黄铁矿的浮选分离。

[0024]

与现有技术相比,本发明的优势在于:

[0025]

1)本发明可以应用于细粒级辉锑矿与黄铁矿分离浮选中,对黄铁矿有明显的抑制作用,而辉锑矿抑制作用较弱,可以取得良好分离效果,处理原矿锑品位30~35%的细粒辉锑矿,可以得到锑精矿锑回收率大于85%,锑品位大于45%。

[0026]

2)传统所用辉锑矿黄铁矿分离浮选抑制剂中,效果较好的氰化物具有毒性,成本高,对环境污染大,本发明的抑制剂c对环境友好,价格便宜。

[0027]

3)本发明抑制剂为常规工业药剂的组合使用,配制简单,易于工业实现。

附图说明

[0028]

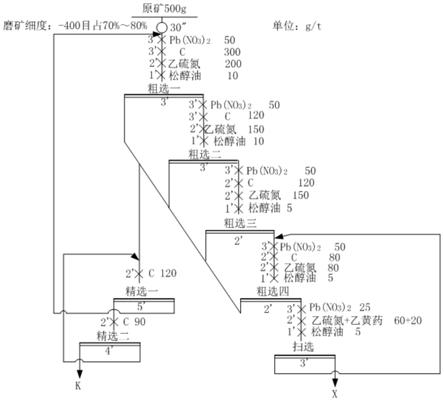

图1为本发明实施例1采用的选矿工艺流程图。

具体实施方式

[0029]

下面通过具体实施方式对本发明做进一步的解释和说明,除另有说明外,实施例中所述百分含量是指质量百分含量,实施中c代表本发明的细粒辉锑矿黄铁矿分离浮选抑制剂。实施例中所述“克/吨”是指相对于原矿的添加量,例如75克/吨的c,是指一吨原矿中添加c 75克。

[0030]

实施例中采用的聚天冬氨酸的分子量为m为5~20;n为5~20;相对分子质量为1000~5000。

[0031]

实施例1

[0032]

采用本发明回收了湖南某以细粒辉锑矿。原矿为初步浮选富集的硫化矿产物,以细粒级辉锑矿与黄铁矿为主要成分,-400目约占70%,其中原矿锑品位为31.72%,fe品位为4.52%,黄铁矿与辉锑矿粒度细,部分辉锑矿与黄铁矿仍未解离,矿物表面有药剂残留,分离难度大。

[0033]

原矿采用四次粗选一次扫选两次精选的流程回收辉锑矿。将原矿磨至-400目占70~80%,通过“饥饿浮选”四次粗选得到辉锑矿粗精矿,即粗选一:添加50克/吨硝酸铅,搅拌3分钟;添加300克/吨浮选抑制剂c,搅拌3分钟;添加乙硫氮200克/吨,搅拌2分钟,添加松醇油10克/吨,搅拌一分钟后充气浮选3分钟;粗选二:添加50克/吨硝酸铅,搅拌3分钟;添加120克/吨浮选抑制剂c,搅拌3分钟;添加乙硫氮150克/吨,搅拌2分钟,添加松醇油10克/吨,搅拌一分钟后充气浮选3分钟;粗选三:添加50克/吨硝酸铅,搅拌3分钟;添加120克/吨浮选抑制剂c,搅拌2分钟;添加乙硫氮150克/吨,搅拌2分钟,添加松醇油5克/吨,搅拌一分钟后充气浮选3分钟;粗选四:添加50克/吨硝酸铅,搅拌3分钟;添加80克/吨浮选抑制剂c,搅拌2分钟;添加乙硫氮80克/吨,搅拌2分钟,添加松醇油5克/吨,搅拌一分钟后充气浮选3分钟。

[0034]

将四次粗选精矿合并进行两次精选,第一次精选加入浮选抑制剂c120克/吨,搅拌2分钟后浮选5分钟;第二次精选加入浮选抑制剂c90克/吨,搅拌2分钟后浮选4分钟。将粗选尾矿进行扫选,加入硝酸铅25克/吨,搅拌3分钟后分别加入乙硫氮和乙黄药60克/吨和20克/吨,搅拌2分钟,加入松醇油5克/吨搅拌1分钟后浮选3分钟。

[0035]

其中,硝酸铅的配制浓度为5.0wt%的水溶液,乙黄药、乙硫氮的配制浓度为1.0wt%的水溶液,松醇油直接加入。其中,浮选抑制剂c由0.5wt%的羧甲基纤维素钠水溶液、0.5wt%的聚天冬氨酸水溶液、1.0wt%水玻璃水溶液、1.0wt%亚硫酸钠水溶液以重量

比为4:1:1:1混合而成。添加时,是配置成水溶液添加,但是加入量是以固体进行计算,即浮选抑制剂c 300克/吨是指加入1吨原矿加入300g固体浮选抑制剂c。

[0036]

浮选分离选别试验结果如表1:

[0037]

表1浮选分离的试验结果

[0038][0039]

由表1可知,使用组合药剂c为抑制剂,最终所得辉锑矿精矿锑品位为45.33%,回收率为87.80%。

[0040]

对比例1

[0041]

浮选工艺以及药剂制度都与实施例1一样,只是抑制剂采用单一的0.5wt%羧甲基纤维素钠水溶液,羧甲基纤维素钠的添加量与浮选抑制剂c的添加量一样,浮选结果如表2;

[0042]

表2浮选分离的试验结果

[0043][0044][0045]

由表2可知,单一羧甲基纤维素钠对细粒黄铁矿有一定的抑制作用,但抑制作用弱于组合抑制剂c。

[0046]

对比例2

[0047]

浮选工艺以及药剂制度都与实施例1一样,只是抑制剂采用单一的亚硫酸钠,亚硫酸钠的添加量与浮选抑制剂c的添加量一样,浮选结果如表3。

[0048]

表3浮选分离的试验结果

[0049][0050]

由表3可知,单一亚硫酸钠对细粒黄铁矿抑制能力较差,亚硫酸钠通过氧化作用来实现抑制效果,对用量以及矿浆电位要求较高,在该条件下效果不够明显。

[0051]

对比例3

[0052]

浮选工艺以及药剂制度都与实施例1一样,只是抑制剂采用0.5wt%羧甲基纤维素钠水溶液、0.5wt%的聚天冬氨酸水溶液、以重量比为4:1混合而成,组合捕收剂的添加量与浮选抑制剂c的添加量一样,浮选结果如表4。

[0053]

表4浮选分离的试验结果

[0054][0055]

由表4可知,羧甲基纤维素钠和聚天冬氨酸组合使用抑制效果强于单一羧甲基纤维素钠,由于大分子抑制剂主要通过罩盖实现抑制作用,二者组合可能通过空间互补实现更强的罩盖,从而达到更好的抑制效果。

[0056]

对比例4

[0057]

浮选工艺以及药剂制度都与实施例1一样,只是抑制剂采用0.5wt%羧甲基纤维素钠水溶液、0.5wt%的聚天冬氨酸水溶液1.0wt%亚硫酸钠水溶液以重量比为4:1:1混合而成,组合捕收剂添加量与浮选抑制剂c的添加量一样,浮选结果如表5。

[0058]

表5浮选分离的试验结果

[0059][0060]

由表5可知,在羧甲基纤维素钠和聚天冬氨酸组合使用的前提下,加入一定量的亚硫酸钠,通过电化学作用进一步抑制黄铁矿,可以实现更好的分离效果。

[0061]

对比例5

[0062]

选工艺以及药剂制度都与实施例1一样,采用常规组合抑制剂1wt%糊精水溶液、1wt%的六偏磷酸钠水溶液、1.0wt%水玻璃水溶液以重量比为1:1:3混合而成,组合捕收剂添加量与浮选抑制剂c的添加量一样,浮选结果如表6。

[0063]

表6浮选分离的试验结果

[0064][0065]

由表6可知,常规抑制剂分离效果弱于组合抑制剂c。

[0066]

对比例6

[0067]

药剂制度与实施例1的一样,粗选过程中不进行饥饿给药,即初选过程中只进行一次粗选,药剂制度是4次粗选药剂的总和,浮选结果如表7。

[0068]

表7浮选分离的试验结果

[0069][0070][0071]

由表7可知,采用一次给药制度,只进行一次分选,由于药剂浓度过高,大量矿物一次上浮,造成脉石夹带,导致精矿sb品位较低。

[0072]

实施例2

[0073]

采用本发明回收了湖南某以细粒辉锑矿。原矿为初步浮选富集的硫化矿产物,以细粒级辉锑矿与黄铁矿为主要成分,-400目约占75%,其中原矿锑品位为32.42%,fe品位为4.68%,黄铁矿与辉锑矿粒度细,部分辉锑矿与黄铁矿仍未解离,矿物表面有药剂残留,分离难度大。

[0074]

原矿采用四次粗选一次扫选两次精选的流程回收辉锑矿。将原矿磨至-400目占70~80%,通过“饥饿浮选”四次粗选得到辉锑矿粗精矿,即粗选一:添加65克/吨硝酸铅,搅拌3分钟;添加400克/吨浮选抑制剂c,搅拌3分钟;添加乙硫氮100克/吨,搅拌2分钟,添加松醇油15克/吨,搅拌一分钟后充气浮选3分钟;粗选二:添加50克/吨硝酸铅,搅拌3分钟;添加120克/吨浮选抑制剂c,搅拌3分钟;添加乙硫氮150克/吨,搅拌2分钟,添加松醇油10克/吨,搅拌一分钟后充气浮选3分钟;粗选三:添加50克/吨硝酸铅,搅拌3分钟;添加100克/吨浮选抑制剂c,搅拌2分钟;添加乙硫氮150克/吨,搅拌2分钟,添加松醇油5克/吨,搅拌一分钟后充气浮选3分钟;粗选四:添加50克/吨硝酸铅,搅拌3分钟;添加80克/吨浮选抑制剂c,搅拌2分钟;添加乙硫氮80克/吨,搅拌2分钟,添加松醇油5克/吨,搅拌一分钟后充气浮选3分钟。

[0075]

将四次粗选精矿合并进行两次精选,第一次精选加入浮选抑制剂c 100克/吨,搅拌2分钟后浮选5分钟;第二次精选加入浮选抑制剂c 80克/吨,搅拌2分钟后浮选4分钟。将粗选尾矿进行扫选,加入硝酸铅25克/吨,搅拌3分钟后分别加入乙硫氮和乙黄药60克/吨和20克/吨,搅拌2分钟,加入松醇油5克/吨搅拌1分钟后浮选3分钟。

[0076]

其中,硝酸铅的配制浓度为5.0wt%的水溶液,乙黄药、乙硫氮的配制浓度为1.0wt%的水溶液,松醇油直接加入。其中,浮选抑制剂c由0.6wt%的羧甲基纤维素钠水溶液、0.6wt%的聚天冬氨酸水溶液、1.5wt%水玻璃水溶液、2.0wt%亚硫酸钠水溶液以重量比为3:1:1:1混合而成。添加时,是配置成水溶液添加,但是加入量是以固体进行计算,即浮选抑制剂c 300克/吨是指加入1吨原矿加入300g固体浮选抑制剂c。

[0077]

浮选分离选别试验结果如表8:

[0078]

表8浮选分离的试验结果

[0079]

[0080]

由表8可知,使用组合药剂c为抑制剂,最终所得辉锑矿精矿锑品位为46.33%,回收率为89.18%。

[0081]

实施例3

[0082]

采用本发明回收了湖南某以细粒辉锑矿。原矿为初步浮选富集的硫化矿产物,以细粒级辉锑矿与黄铁矿为主要成分,-400目约占75%,其中原矿锑品位为32.57%,fe品位为4.95%,黄铁矿与辉锑矿粒度细,部分辉锑矿与黄铁矿仍未解离,矿物表面有药剂残留,分离难度大。

[0083]

原矿采用四次粗选一次扫选两次精选的流程回收辉锑矿。将原矿磨至-400目占70~80%,通过“饥饿浮选”四次粗选得到辉锑矿粗精矿,即粗选一:添加65克/吨硝酸铅,搅拌3分钟;添加200克/吨浮选抑制剂c,搅拌3分钟;添加乙硫氮100克/吨,搅拌2分钟,添加松醇油15克/吨,搅拌一分钟后充气浮选3分钟;粗选二:添加50克/吨硝酸铅,搅拌3分钟;添加150克/吨浮选抑制剂c,搅拌3分钟;添加乙硫氮150克/吨,搅拌2分钟,添加松醇油10克/吨,搅拌一分钟后充气浮选3分钟;粗选三:添加50克/吨硝酸铅,搅拌3分钟;添加150克/吨浮选抑制剂c,搅拌2分钟;添加乙硫氮150克/吨,搅拌2分钟,添加松醇油5克/吨,搅拌一分钟后充气浮选3分钟;粗选四:添加50克/吨硝酸铅,搅拌3分钟;添加100克/吨浮选抑制剂c,搅拌2分钟;添加乙硫氮80克/吨,搅拌2分钟,添加松醇油5克/吨,搅拌一分钟后充气浮选3分钟。

[0084]

将四次粗选精矿合并进行两次精选,第一次精选加入浮选抑制剂c 100克/吨,搅拌2分钟后浮选5分钟;第二次精选加入浮选抑制剂c 80克/吨,搅拌2分钟后浮选4分钟。将粗选尾矿进行扫选,加入硝酸铅25克/吨,搅拌3分钟后分别加入乙硫氮和乙黄药60克/吨和20克/吨,搅拌2分钟,加入松醇油5克/吨搅拌1分钟后浮选3分钟。

[0085]

其中,硝酸铅的配制浓度为5.0wt%的水溶液,乙黄药、乙硫氮的配制浓度为1.0wt%的水溶液,松醇油直接加入。其中,浮选抑制剂c由0.4wt%的羧甲基纤维素钠水溶液、0.4wt%的聚天冬氨酸水溶液、2.0wt%水玻璃水溶液、1.5wt%亚硫酸钠水溶液以重量比为3:1:1:1混合而成。添加时,是配置成水溶液添加,但是加入量是以固体进行计算,即浮选抑制剂c 300克/吨是指加入1吨原矿加入300g固体浮选抑制剂c。

[0086]

浮选分离选别试验结果如表9:

[0087]

表9浮选分离的试验结果

[0088][0089]

由表9可知,使用组合药剂c为抑制剂,最终所得辉锑矿精矿锑品位为44.53%,回收率为86.76%。

[0090]

以上所述,仅是本申请的较佳实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1