一种用于盾构区间地铁隧道的隐蔽式疏散梯的制作方法

1.本实用新型涉及地铁隧道工程用疏散装置,具体是一种用于盾构区间地铁隧道的隐蔽式疏散梯。

背景技术:

2.随着城市交通量的增加和技术进步,地铁已成为缓解城市交通压力方便而快捷的重要途径,建设规模日益扩大。地铁隧道内均设置乘客的疏散通道以备不时之需,对于圆断面地铁隧道而言,需在隧道单侧一定高度上设置疏散平台,疏散平台一般采用在钢结构骨架上铺装板材构成,疏散平台距离车辆有一定距离同时距离轨道平面存在一定高差(0.5m以上),目前,疏散时多使用钢材焊接的简易梯辅助乘客逃生。

3.然而实践表明,现有简易梯在使用中存在以下问题:一是简易梯未设置专门的踏面,不适合慌不择路的乘客人群,极易踏空造成次生事故;二是简易梯无固定存放位置,且重量达200kg以上搬运不方便,不能满足突发情况时的需要;三是疏散平台侧面设有安全护栏,由于简易梯搭接处的安全护栏的阻碍,逃生者需翻越安全护栏后才能进入疏散平台,极不方便,不但耽误逃生时间且极易发生混乱。鉴于此,有必要发明一种用于盾构区间地铁隧道的隐蔽式疏散梯,以解决现有简易梯使用时搬运不方便、易引发次生事故的问题。

技术实现要素:

4.本实用新型为了解决现有简易梯使用时搬运不方便、易引发次生事故的问题,提供了一种用于盾构区间地铁隧道的隐蔽式疏散梯。

5.本实用新型是采用如下技术方案实现的:

6.一种用于盾构区间地铁隧道的隐蔽式疏散梯,包括疏散平台,所述疏散平台包括钢支架、设置于钢支架上表面的铺面板和设置于铺面板上表面的安全护栏;钢支架的下表面设置有若干个前后等距离分布的梯本体,所述梯本体包括两根沿横向固定于钢支架下表面且前后分布的槽钢杆,两根槽钢杆的槽口呈相对设置;每根槽钢杆上均开设有前后贯通且横向布置的条形滑槽,条形滑槽的右端下侧设置有与其连通的限位槽;两根槽钢杆之间设置有两根前后平行分布的主梁,两根主梁之间固定有若干个左右平行分布且左低右高倾斜设置的踏面板;位于前方的主梁的前侧壁左部、位于后方的主梁的后侧壁左部均固定有纵向放置的滑杆,两根滑杆分别沿左右方向滑动于两个条形滑槽的内腔;每根滑杆上均固定套设有位于槽钢杆与主梁之间的横向直立的偏心圆盘,偏心圆盘的底部与槽钢杆的下翼缘板相接触,且偏心圆盘的中心低于滑杆设置;每根主梁的右端部均设置有与其铰接且位于槽钢杆右侧的倒t形支腿。

7.本实用新型按照一定距离设置梯本体,相邻梯本体的间距与地铁列车车门间距向匹配,并精确标注列车停车位置,保证停车后车门与辅助疏散体位置相对应;利用在疏散平台的钢支架上悬挂两根槽钢杆,形成推拉轨道,平时将梯本体隐蔽藏在疏散平台的钢支架之下,克服简易梯平时安放位置不固定的问题;利用滑杆在条形滑槽内滑动的结构设计,实

现梯本体的水平抽出、收回;利用限位槽与偏心圆盘的结构设计,实现梯本体工作状态的固定;偏心圆盘的结构设计能够在梯本体抽出并放下后使滑杆自动落入限位槽内,同时在使用后(抬升至水平位时)使滑杆自动上升回到条形滑槽内,实现了梯本体抽出与收回时的结构可靠性,同时降低了梯本体抽出与收回时的劳动强度;利用倒t形支腿的结构设计,保证梯本体底部与隧道地面接触,同时铰接连接使倒t形支腿能够在梯本体收回状态下自动下垂,不占用隧道的宽度空间。

8.工作时,手握两根主梁将梯本体从两根槽钢杆之间拉出,在此过程中,两根滑杆分别沿两个条形滑槽向右滑动,当滑动至条形滑槽的右端部时,顺时针转动梯本体,使两个倒t形支腿能够抵触于隧道底面,转动的同时,偏心圆盘与滑杆呈顺时针同步转动,使得滑杆逐步降低,在梯本体的重力辅助下,两根滑杆分别落入两个限位槽内,对梯本体的左右位置进行限定,由此完成本疏散梯的抽出;当疏散完成后,首先逆时针转动梯本体,直至梯本体与槽钢杆齐平,然后向左推动梯本体,两根滑杆分别沿两个条形滑槽向左滑动,直至倒t形支腿抵触于槽钢杆的右端;在此过程中,梯本体逆时针转动带动偏心圆盘逆时针转动,在偏心圆盘偏心距的作用下,使得两根滑杆的高度均上升,并分别从两个限位槽移至两个条形滑槽,由此完成本疏散梯的收回;克服了现有简易梯使用时搬运不方便、易引发次生事故的问题。

9.安全护栏上开设有若干个前后分布且与梯本体上下一一对应的疏散口,且疏散口沿前后方向的宽度与梯本体的宽度一致;每个疏散口的前侧与后侧均设置有沿竖向固定于铺面板上表面且位于安全护栏右侧的支撑套筒和下部穿设于支撑套筒的支撑立管,支撑立管的右侧一体设置有横向直立的扶手栏杆;支撑套筒的底部设置有外侧壁与其固定贴合的圆柱形的管状卡座,管状卡座的上端面开设有四个呈十字分布的矩形卡槽,且其中一对矩形卡槽沿横向布置;支撑立管的底部一体设置有卡接于四个矩形卡槽的四个矩形卡块;支撑立管的中部和上部均套设有与其滑动连接的第i限位环,第i限位环的左侧一体设置有和与其相邻的安全护栏的立杆固定套接的第ii限位环。

10.该结构设计利用疏散平台的既有安全护栏,在对应位置两侧安装可以转动90

°

且可固定的扶手栏杆,且扶手栏杆位于疏散乘客的胸部以上部分,方便把持,提高了疏散时的安全性。

11.支撑立管的侧壁下部开设有位于四个矩形卡块正上方的四个第i限位孔,支撑套筒的侧壁左部、侧壁右部均开设有与第i限位孔内外正对的第ii限位孔,且两个第ii限位孔和位于左右方向的两个第i限位孔内共同穿设有限位销。

12.该结构设计一是能够对扶手栏杆的位置进行锁定,二是能够提供一定的抗扭力,进而提高了扶手栏杆使用时的稳定性,进而提升了本疏散梯的结构可靠性。

13.位于支撑套筒上侧的扶手栏杆呈上窄下宽的梯形,且梯形的右下角沿竖向向下延伸一体设置有竖向扶手栏杆。

14.竖向扶手栏杆的结构设计方便疏散乘客中的小孩扶持,进一步提升了本疏散梯的安全性和实用性。

15.位于前方的主梁的前侧壁右部、位于后方的主梁的后侧壁右部均设置有纵向放置的弹簧柱塞,且弹簧柱塞的球头卡接于与其前后对应的限位槽的内腔。

16.弹簧柱塞的结构设计能够对梯本体在收回状态下的左右位置进行限定,防止梯本

体不慎滑出,影响地铁列车的正常运行。

17.所述倒t形支腿包括支杆,支杆的顶端部通过枢轴铰接于主梁、底部通过焊接固定有与其垂直的底板,底板的底部设置有与其固定贴合的橡胶板;所述支杆是上支杆与下支杆组成的,且上支杆的底部与下支杆的顶端部螺纹连接。

18.该结构设计能够对倒t形支腿的高度进行调整,使得倒t形支腿能够牢固抵触于隧道地面,进一步提升了本疏散梯使用时的结构稳固性。

19.第ii限位环的侧壁螺纹连接有尾端部抵触于安全护栏的立杆的限位螺栓。

20.该结构设计方便对第i限位环与第ii限位环的位置进行调整,增加了扶手栏杆安装时的便捷性。

21.所述踏面板是由花纹钢板制成的;所述主梁是由槽钢制成的,且两根主梁的槽口呈前后相对设置;支撑套筒、支撑立管、扶手栏杆、竖向扶手栏杆均是钢管制成的。

22.该结构设计一方面降低了本疏散梯的制造难度,另一方面降低了本疏散梯的制造成本,增加了本疏散梯的实用性。

23.所述限位槽为半圆形槽。

24.钢支架与槽钢杆、主梁与踏面板、主梁与滑杆、滑杆与偏心圆盘、支撑套筒与管状卡座均通过焊接固定。

25.本实用新型结构设计合理可靠,实现了疏散梯的抽出与收回,使用便捷,不侵占行车安全限界,安全可靠,可有效地改善目前该领域现状,有利于形成统一、规范的应急方式,可在城市地铁隧道尤其是盾构机施工的圆断面地铁隧道内推广应用,亦可在其它类型隧道内借鉴应用。

附图说明

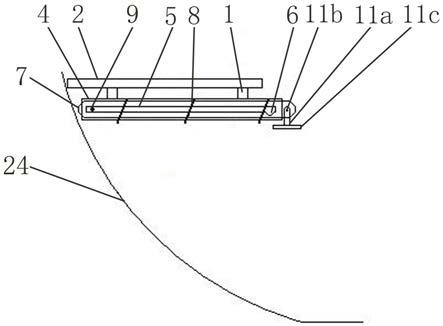

26.图1是本实用新型的结构示意图;

27.图2是本实用新型中梯本体抽出时的状态参考图;

28.图3是本实用新型的使用场景示意图;

29.图4是本实用新型中的扶手栏杆的结构示意图;

30.图5是本实用新型中支撑立管与支撑套筒连接处的结构示意图;

31.图6是本实用新型中条形滑槽的结构示意图;

32.图7是本实用新型中槽钢杆的结构示意图;

33.图8是本实用新型中滑杆处的结构示意图。

34.图中,1

‑

钢支架,2

‑

铺面板,3

‑

安全护栏,4

‑

槽钢杆,5

‑

条形滑槽,6

‑

限位槽,7

‑

主梁,8

‑

踏面板,9

‑

滑杆,10

‑

偏心圆盘,11

‑

倒t形支腿,11a

‑

支杆,11b

‑

枢轴,11c

‑

底板,12

‑

支撑套筒,13

‑

支撑立管,14

‑

扶手栏杆,15

‑

管状卡座,16

‑

矩形卡槽,17

‑

矩形卡块,18

‑

第i限位环,19

‑

第ii限位环,20

‑

第i限位孔,21

‑

限位销,22

‑

竖向扶手栏杆,23

‑

限位螺栓,24

‑

圆断面隧道,25

‑

整体道床,26

‑

钢轨,27

‑

车辆。

具体实施方式

35.一种用于盾构区间地铁隧道的隐蔽式疏散梯,包括疏散平台,所述疏散平台包括钢支架1、设置于钢支架1上表面的铺面板2和设置于铺面板2上表面的安全护栏3;钢支架1

的下表面设置有若干个前后等距离分布的梯本体,所述梯本体包括两根沿横向固定于钢支架1下表面且前后分布的槽钢杆4,两根槽钢杆4的槽口呈相对设置;每根槽钢杆4上均开设有前后贯通且横向布置的条形滑槽5,条形滑槽5的右端下侧设置有与其连通的限位槽6;两根槽钢杆4之间设置有两根前后平行分布的主梁7,两根主梁7之间固定有若干个左右平行分布且左低右高倾斜设置的踏面板8;位于前方的主梁7的前侧壁左部、位于后方的主梁7的后侧壁左部均固定有纵向放置的滑杆9,两根滑杆9分别沿左右方向滑动于两个条形滑槽5的内腔;每根滑杆9上均固定套设有位于槽钢杆4与主梁7之间的横向直立的偏心圆盘10,偏心圆盘10的底部与槽钢杆4的下翼缘板相接触,且偏心圆盘10的中心低于滑杆9设置;每根主梁7的右端部均设置有与其铰接且位于槽钢杆4右侧的倒t形支腿11。

36.安全护栏3上开设有若干个前后分布且与梯本体上下一一对应的疏散口且疏散口沿前后方向的宽度与梯本体的宽度一致;每个疏散口的前侧与后侧均设置有沿竖向固定于铺面板2上表面且位于安全护栏3右侧的支撑套筒12和下部穿设于支撑套筒12的支撑立管13,支撑立管13的右侧一体设置有横向直立的扶手栏杆14;支撑套筒12的底部设置有外侧壁与其固定贴合的圆柱形的管状卡座15,管状卡座15的上端面开设有四个呈十字分布的矩形卡槽16,且其中一对矩形卡槽16沿横向布置;支撑立管13的底部一体设置有卡接于四个矩形卡槽16的四个矩形卡块17;支撑立管13的中部和上部均套设有与其滑动连接的第i限位环18,第i限位环18的左侧一体设置有和与其相邻的安全护栏3的立杆固定套接的第ii限位环19。支撑立管13的侧壁下部开设有位于四个矩形卡块17正上方的四个第i限位孔20,支撑套筒12的侧壁左部、侧壁右部均开设有与第i限位孔20内外正对的第ii限位孔,且两个第ii限位孔和位于左右方向的两个第i限位孔20内共同穿设有限位销21。位于支撑套筒12上侧的扶手栏杆14呈上窄下宽的梯形,且梯形的右下角沿竖向向下延伸一体设置有竖向扶手栏杆22。位于前方的主梁7的前侧壁右部、位于后方的主梁7的后侧壁右部均设置有纵向放置的弹簧柱塞,且弹簧柱塞的球头卡接于与其前后对应的限位槽6的内腔。所述倒t形支腿11包括支杆11a,支杆11a的顶端部通过枢轴11b铰接于主梁7、底部通过焊接固定有与其垂直的底板11c,底板11c的底部设置有与其固定贴合的橡胶板;所述支杆11a是上支杆与下支杆组成的,且上支杆的底部与下支杆的顶端部螺纹连接。第ii限位环19的侧壁螺纹连接有尾端部抵触于安全护栏3的立杆的限位螺栓23。所述踏面板8是由花纹钢板制成的;所述主梁7是由槽钢制成的,且两根主梁7的槽口呈前后相对设置;支撑套筒12、支撑立管13、扶手栏杆14、竖向扶手栏杆22均是钢管制成的。所述限位槽6为半圆形槽。钢支架1与槽钢杆4、主梁7与踏面板8、主梁7与滑杆9、滑杆9与偏心圆盘10、支撑套筒12与管状卡座15均通过焊接固定。

37.具体实施过程中,梯本体安装时,首先进行槽钢杆4、主梁7、滑杆9、偏心圆盘10及倒t形支腿11的安装,然后手握主梁7将梯本体从两根槽钢杆4之间拉出,并调节倒t形支腿11的高度与位置,使倒t形支腿11能够稳定支撑于隧道底面,同时使梯本体的位置适于乘客逃生,然后在两根主梁7之间焊接踏面板8,使踏面板8呈水平设置,由此完成梯本体的安装。疏散口远离逃生方向的一侧设置有沿竖向固定于铺面板2上表面且位于安全护栏3左侧的支撑套筒i和下部穿设于支撑套筒i的支撑立管i,支撑立管i的旁侧一体设置有与疏散口左右正对且尺寸一致的临时护栏,支撑套筒i的底部设置有外侧壁与其固定贴合的圆柱形的管状卡座i,管状卡座i的上端面开设有四个呈十字分布的矩形卡槽i,且其中一对矩形卡槽

i沿横向布置;支撑立管i的底部一体设置有卡接于四个矩形卡槽i的四个矩形卡块i;支撑立管i的中部和上部均套设有与其滑动连接的第iii限位环,第iii限位环的右侧一体设置有和与其相邻的安全护栏3的立杆固定套接且与第ii限位环上下交错分布的第iv限位环。本实用新型利用槽钢、钢板焊接梯本体,且梯本体的长度与疏散平台的宽度相一致,便于平时藏于疏散平台之下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1