抽油杆自动化上卸扣装置的制作方法

1.本实用新型涉及井上设备技术领域,是一种抽油杆自动化上卸扣装置。

背景技术:

2.现在油田修井作业中抽油杆上、卸扣的作业时采用人工或液压钳来完成:(1)人工上卸扣时,需要两人相互配合,并且管钳极易打滑、管钳手柄容易断裂,劳动强度大,经常性造成磕伤碰伤,因为人员站立在井口施工,如果遇上机械故障或井喷,有时还会造成人员伤亡,作业极不安全;(2)现有液压钳依靠液压钳背钳的两方卡住抽油杆大头四方,以及主钳卡住上方抽油杆大头四方,然后转动主钳,完成抽油杆上卸扣作业,其存在对钳口位置要求相当苛刻、不容易对正和实用性很差的问题。

技术实现要素:

3.本实用新型提供了一种抽油杆自动化上卸扣装置,克服了上述现有技术之不足,其能有效解决现有液压钳上卸扣作业时工序复杂且低效的问题。

4.本实用新型的技术方案是通过以下措施来实现的:一种抽油杆自动化上卸扣装置包括外壳体、上卸扣装置、中旋转夹持箱和下固定夹持箱,外壳体呈开口向前的箱体结构,外壳体上部内侧设有上卸扣装置,上卸扣装置包括左卸扣组件、右卸扣组件和卸扣双出油缸,左卸扣组件和右卸扣组件之间设有卸扣双出油缸,左卸扣组件包括安装架、前旋转辊、后旋转辊和第一驱动装置,安装架后端与外壳体后部前侧铰接在一起,安装架前部位于外壳体前方,安装架前部右侧前后间隔设有轴向呈竖直向设置的前旋转辊和后旋转辊,安装架前部上侧设有与前旋转辊和后旋转辊传动连接在一起的第一驱动装置,右卸扣组件与左卸扣组件结构相同且呈左右对称设置,卸扣双出油缸设有能够向左伸出的左活塞杆和能够向右伸出的右活塞杆,左活塞杆左端与安装架中部铰接在一起,右活塞杆右端与右卸扣组件中部对应位置铰接在一起;外壳体中部内侧设有能够旋转的中旋转夹持箱,中旋转夹持箱前侧中部设有上下贯通且开口向前的第一夹持口;外壳体下部内侧固定安装有下固定夹持箱,下固定夹持箱前侧中部设有上下贯通且开口向前的第二夹持口。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:

6.上述中旋转夹持箱可包括第一夹持箱、第一牙块、第一夹紧油缸、第二牙块、第二夹紧油缸和旋转组件,外壳体中部设有前端位于其前方的第一夹持箱,第一夹持箱前侧中部设有第一夹持口,对应第一夹持口左侧位置的第一夹持箱内设有右端位于第一夹持口内的第一牙块,第一夹持箱左部内侧设有能使第一牙块向右伸出的第一夹紧油缸,对应第一夹持口右侧位置的第一夹持箱内设有左端位于第一夹持口内的第二牙块,第一夹持箱右部内侧设有能使第二牙块向左伸出的第二夹紧油缸,外壳体内设有能使第一夹持箱绕第一夹持口中央旋转的旋转组件。

7.上述旋转组件可包括扇环滑轨、扇环滑块、卸扣油缸、左铰接柱和右铰接柱,下固定夹持箱中部上侧设有扇环滑轨,扇环滑轨呈开口向前的扇环形,扇环滑轨上侧设有弧形

环槽,弧形环槽的截面呈倒t字形,第一夹持箱下侧固定安装有位于弧形环槽内且与其相匹配的扇环滑块,扇环滑块呈开口向前的扇环形;下固定夹持箱左侧后部固定安装有上端位于其上方的左铰接柱,第一夹持箱右部后侧固定安装有右铰接柱,第一夹持箱后方设有位于外壳体内的卸扣油缸,卸扣油缸左端与左铰接柱铰接在一起,卸扣油缸上设有能够向右伸出的卸扣活塞杆,卸扣活塞杆右端与右铰接柱铰接在一起。

8.上述下固定夹持箱可包括第二夹持箱、第三牙块、第三夹紧油缸、第四牙块和第四夹紧油缸,外壳体下部固定安装有前端位于其前方的第二夹持箱,第二夹持箱前侧中部设有第二夹持口,对应第二夹持口左侧位置的第二夹持箱内设有右端位于第二夹持口内的第三牙块,第二夹持箱左部内侧设有能使第三牙块向右伸出的第三夹紧油缸,对应第二夹持口右侧位置的第二夹持箱内设有左端位于第二夹持口内的第四牙块,第二夹持箱右部内侧设有能使第四牙块向左伸出的第四夹紧油缸。

9.上述第一驱动装置可包括液压马达和传动箱,安装架前部上侧设有传动箱,传动箱上侧设有液压马达,液压马达的驱动轴下端位于传动箱左部内侧,前旋转辊的转轴上端和后旋转辊的转轴上端均位于传动箱右部内侧,液压马达的驱动轴下端外侧固定安装有主动齿轮,前旋转辊的转轴上端外侧固定安装有与主动齿轮啮合的前齿轮,后旋转辊的转轴上端外侧固定安装有与主动齿轮啮合的后齿轮。

10.本实用新型结构合理而紧凑,使用方便,通过设置卸扣双出油缸,使左卸扣组件和右卸扣组件能够夹紧上部抽油杆;通过第一驱动装置使前旋转辊和后旋转辊旋转完成抽油管的上卸扣;通过设置前旋转辊和后旋转辊,具有足够大的摩擦力的同时还能避免破坏抽油管外壁;通过中旋转夹持箱,实现油管与接箍间的预紧或解除预紧;通过下固定夹持箱,夹紧下部抽油管,具有稳定、快速和不损坏抽油管外壁的特点。

附图说明

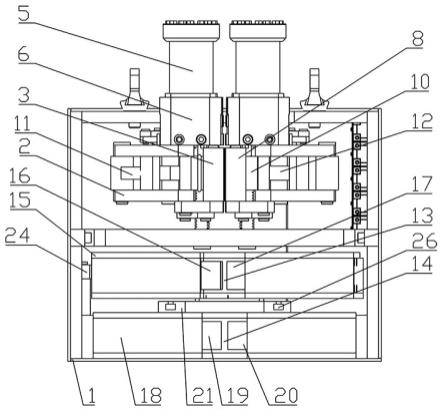

11.附图1为本实用新型最佳实施例的主视结构示意图。

12.附图2为附图1中上卸扣装置的立体结构示意图。

13.附图3为附图1中中旋转夹持箱的立体结构示意图。

14.附图4为附图1中下固定夹持箱的立体结构示意图。

15.附图中的编码分别为:1为外壳体,2为安装架,3为前旋转辊,4为后旋转辊,5为液压马达,6为传动箱,7为主动齿轮,8为右卸扣组件,9为后齿轮,10为卸扣双出油缸,11为左活塞杆,12为右活塞杆,13为第一夹持口,14为第二夹持口,15为第一夹持箱,16为第一牙块,17为第二牙块,18为第二夹持箱,19为第三牙块,20为第四牙块,21为扇环滑轨,22为扇环滑块,23为卸扣油缸,24为左铰接柱,25为右铰接柱,26为弧形环槽。

具体实施方式

16.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

17.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

18.下面结合实施例及附图对本实用新型作进一步描述:

19.如附图1、2、3、4所示,该抽油杆自动化上卸扣装置包括外壳体1、上卸扣装置、中旋转夹持箱和下固定夹持箱,外壳体1呈开口向前的箱体结构,外壳体1上部内侧设有上卸扣装置,上卸扣装置包括左卸扣组件、右卸扣组件8和卸扣双出油缸10,左卸扣组件和右卸扣组件8之间设有卸扣双出油缸10,左卸扣组件包括安装架2、前旋转辊3、后旋转辊4和第一驱动装置,安装架2后端与外壳体1后部前侧铰接在一起,安装架2前部位于外壳体1前方,安装架2前部右侧前后间隔设有轴向呈竖直向设置的前旋转辊3和后旋转辊4,安装架2前部上侧设有与前旋转辊3和后旋转辊4传动连接在一起的第一驱动装置,右卸扣组件8与左卸扣组件结构相同且呈左右对称设置,卸扣双出油缸10设有能够向左伸出的左活塞杆11和能够向右伸出的右活塞杆12,左活塞杆11左端与安装架2中部铰接在一起,右活塞杆12右端与右卸扣组件8中部对应位置铰接在一起;外壳体1中部内侧设有能够旋转的中旋转夹持箱,中旋转夹持箱前侧中部设有上下贯通且开口向前的第一夹持口13;外壳体1下部内侧固定安装有下固定夹持箱,下固定夹持箱前侧中部设有上下贯通且开口向前的第二夹持口14。在使用过程,通过设置卸扣双出油缸10,使左卸扣组件和右卸扣组件8能够夹紧上部抽油杆;通过第一驱动装置使前旋转辊3和后旋转辊4旋转完成抽油管的上卸扣;通过设置前旋转辊3和后旋转辊4,具有足够大的摩擦力的同时还能避免破坏抽油管外壁;通过中旋转夹持箱,实现油管与接箍间的预紧或解除预紧;通过下固定夹持箱,夹紧下部抽油管。

20.另外,井上的抽油杆通过接箍丝扣逐根连接,每根抽油杆长度约9米,当需要连接或拆卸抽油杆时,将本实用新型装置移至适当位置,并可按照以下步骤进行上卸扣作业:

21.(1)使上部抽油管位于左卸扣组件和右卸扣组件8之间,使油管接箍位于第一夹持口13内,下部抽油杆位于第二夹持口14内;

22.(2)下固定夹持箱抱住下部抽油杆;

23.(3)中旋转夹持箱抱住接箍;

24.(4)旋转中旋转夹持箱实现抽油管与接箍间的预紧或解除预紧;

25.(5)中旋转夹持箱松开接箍并旋转复位;

26.(6)左卸扣组件和右卸扣组件8夹紧上部抽油管并旋转;

27.(7)完成上扣或卸扣后左卸扣组件和右卸扣组件8停止旋转并松开上部抽油管;

28.(8)下固定夹持箱松开下部抽油杆。

29.可根据实际需要,对上述抽油杆自动化上卸扣装置作进一步优化或/和改进:

30.如附图1、2、3、4所示,中旋转夹持箱包括第一夹持箱15、第一牙块16、第一夹紧油缸、第二牙块17、第二夹紧油缸和旋转组件,外壳体1中部设有前端位于其前方的第一夹持箱15,第一夹持箱15前侧中部设有第一夹持口13,对应第一夹持口13左侧位置的第一夹持箱15内设有右端位于第一夹持口13内的第一牙块16,第一夹持箱15左部内侧设有能使第一牙块16向右伸出的第一夹紧油缸,对应第一夹持口13右侧位置的第一夹持箱15内设有左端位于第一夹持口13内的第二牙块17,第一夹持箱15右部内侧设有能使第二牙块17向左伸出的第二夹紧油缸,外壳体1内设有能使第一夹持箱15绕第一夹持口13中央旋转的旋转组件。在使用过程中,通过第一夹紧油缸向右伸出及第二夹紧油缸向左伸出,使第一牙块16和第二牙块17夹紧第一夹持口13内的油管接箍,并通过使第二夹持箱18旋转,实现预紧或解除预紧。

31.如附图1、2、3、4所示,旋转组件包括扇环滑轨21、扇环滑块22、卸扣油缸23、左铰接柱24和右铰接柱25,下固定夹持箱中部上侧设有扇环滑轨21,扇环滑轨21呈开口向前的扇环形,扇环滑轨21上侧设有弧形环槽26,弧形环槽26的截面呈倒t字形,第一夹持箱15下侧固定安装有位于弧形环槽26内且与其相匹配的扇环滑块22,扇环滑块22呈开口向前的扇环形;下固定夹持箱左侧后部固定安装有上端位于其上方的左铰接柱24,第一夹持箱15右部后侧固定安装有右铰接柱25,第一夹持箱15后方设有位于外壳体1内的卸扣油缸23,卸扣油缸23左端与左铰接柱24铰接在一起,卸扣油缸23上设有能够向右伸出的卸扣活塞杆,卸扣活塞杆右端与右铰接柱25铰接在一起。在使用过程中,通过设置旋转组件,使第一夹持箱15能够绕第一夹持口13中心轴线旋转,从而实现油管与接箍间的预紧或解除预紧。

32.如附图1、2、3、4所示,下固定夹持箱包括第二夹持箱18、第三牙块19、第三夹紧油缸、第四牙块20和第四夹紧油缸,外壳体1下部固定安装有前端位于其前方的第二夹持箱18,第二夹持箱18前侧中部设有第二夹持口14,对应第二夹持口14左侧位置的第二夹持箱18内设有右端位于第二夹持口14内的第三牙块19,第二夹持箱18左部内侧设有能使第三牙块19向右伸出的第三夹紧油缸,对应第二夹持口14右侧位置的第二夹持箱18内设有左端位于第二夹持口14内的第四牙块20,第二夹持箱18右部内侧设有能使第四牙块20向左伸出的第四夹紧油缸。在使用过程中,通过第三夹紧油缸向右伸出及第四夹紧油缸向左伸出,使第三牙块19和第四牙块20夹紧第二夹持口14内的下部油管。

33.如附图1、2、3、4所示,第一驱动装置包括液压马达5和传动箱6,安装架2前部上侧设有传动箱6,传动箱6上侧设有液压马达5,液压马达5的驱动轴下端位于传动箱6左部内侧,前旋转辊3的转轴上端和后旋转辊4的转轴上端均位于传动箱6右部内侧,液压马达5的驱动轴下端外侧固定安装有主动齿轮7,前旋转辊3的转轴上端外侧固定安装有与主动齿轮7啮合的前齿轮,后旋转辊4的转轴上端外侧固定安装有与主动齿轮7啮合的后齿轮9。在使用过程中,通过这样的设置,使一个液压马达5能够同时驱动前旋转辊3和后旋转辊4,从而高效快速的完成上卸扣作业。

34.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1