一种用于余度旋转直接驱动阀调试管路的防护装置的制作方法

1.本实用新型涉及液压污染控制技术领域,具体涉及一种用于余度旋转直接驱动阀调试管路的防护装置。

背景技术:

2.液压系统是飞机、舰船等机械与特种设备主要的不可替代的动力系统。液压系统的污染通常是指液压油的污染,液压油在系统中不仅起动力传递与控制作用,也起润滑、冷却作用,同时还对腐蚀和锈蚀起抑制作用。所以液压油的污染不仅影响液压系统的工作性能、降低液压元件的使用寿命,而且直接关系到液压机械的可靠性与使用寿命,在飞机制造等武器高可靠性要求的领域,其伺服阀的污染控制尤为重要,因此采取实用有效的控制装置.具有十分重要的意义。

3.目前在液压余度舵机、余度旋转直接驱动阀的生产中,试验台油管的防护还未引起足够重视,大多数情况下液压油管被随意放置在试验台上,仅有的防止油液泄漏的防护可能是一起放置在普通的零件盒里或用塑料袋、油纸等包裹,其缺点是:找到这些包装材料不方便,防护凭操作者的意识,随意性较强,不能有效控制污染物进入如伺服阀等精密、贵重部件,同时给调试该类产品的系统重要精密计量部件,如流量计及转换阀等造成威胁,引发生产事故,导致制造的低效反复与浪费。

技术实现要素:

4.本实用新型的目的是提供一种用于余度旋转直接驱动阀调试管路的防护装置,用以保护试验台管路免受污染。

5.为了实现上述任务,本发明采用以下技术方案:

6.一种用于余度旋转直接驱动阀调试管路的防护装置,包括管路连接块;

7.所述管路连接块上表面布设有多个管接孔,至少包括进油管接孔、回油管接孔以及负载管接孔,分别用于安装进油管接头、回油管接头以及负载管接头;

8.所述多个管接孔在下端互相连通,并与开设在管路连接块内底部的回收腔连通;在管路连接块外部设置有与所述回收腔连接的导出接头。

9.进一步地,所述管路连接块的上表面上开设有沉槽,所述多个管接孔位于沉槽内;在沉槽中开设有直通所述回收腔的导油孔。

10.进一步地,所述多个管接孔在管路连接块上表面成排分布,每一排中的管接孔间距相等,且每一排管接孔与其余排的管接孔相互平行。

11.进一步地,所述多个管接孔中,每个管接孔包括螺纹连接段以及直通段,其中,螺纹连接段用于连接管接头;

12.在每一排的管接孔中,不同管接孔的直通段的下端相互连通,并通过连通孔连接所述回收腔。

13.进一步地,所述管路连接块的外部设置有固定板,固定板上设置有用于在试验台

面上安装的定位槽。

14.进一步地,所述进油管接头、回油管接头以及负载管接头均为直通接头,每个直通接头的两端分别设置为螺纹端,其中一个螺纹端用于和管接孔的螺纹连接段匹配,另一个螺纹端用于连接进油管、回油管或负载。

15.与现有技术相比,本发明具有以下技术特点:

16.本实用新型将调试台上调试所用的油管以对应的尺寸规格集中在管路连接块上,为便于区分对各个管接头在管路连接块上用激光刻做了标记方便使用连接,对各路油管流出的废液以合理方式集中回收,对液压产品试验台上的油路进行有效保护,防止污染物通过油管的开放接头进入系统,同时防止进、回油、负载油管放置一起相互污染,保持台面清洁、废油液可回收利用,避免产品性能质量风险和系统精密测试元件的损坏,保证了液压产品的质量。

附图说明

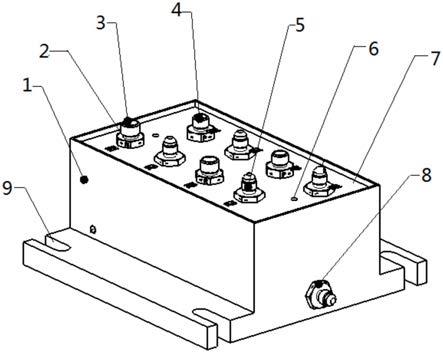

17.图1为本实用新型的整体结构示意图;

18.图2为管接孔部分的轴向剖视示意图;

19.图3为管接孔的分布示意图;

20.图4为管接孔下端连通部分的剖视示意图;

21.图5为实施例中提供的进油管接头的示意图;

22.图6为实施例中提供的回油管接头的示意图;

23.图7为负载管接头/导出接头的示意图。

24.图中标号说明:1管路连接块,2管接孔,3进油管接头,4回油管接头,5负载管接头,6导油孔,7沉槽,8导出接头,9定位槽,10回收腔,11连通孔。

具体实施方式

25.参见图1,本实用新型公开了一种用于余度旋转直接驱动阀调试管路的防护装置,包括管路连接块1;所述管路连接块1上表面布设有多个管接孔2,至少包括进油管接孔、回油管接孔以及负载管接孔,分别用于安装液压系统的进油管接头3、回油管接头4以及负载管接头5;所述多个管接孔2在下端互相连通,并与开设在管路连接块1内底部的回收腔10连通;在管路连接块1外部设置有与所述回收腔10连接的导出接头8。

26.本实用新型主要用于对试验台表面的管路进行防护和管理,设计了一个用于连接各类管路、负载的管路连接块1。参见图1,该示例中,管路连接块1为矩形体结构,其上分布有多个管接孔2,管接孔2的数量、类型视具体情况而定,例如本方案中,至少包括一个进油管接孔、一个回油管接孔以及两个负载管接孔。各个管接孔2下部与设置在管路连接块1内底部的回收腔10连通,回收腔10对管路中的液压油进行回收,能够将液压产品试验台上的油路进行有效保护,防止污染物通过油管的开放接头进入系统,同时防止进、回油、负载油管放置一起相互污染,同时保持台面清洁、废油液可回收利用,避免产品性能质量风险和系统精密测试元件的损坏,保证了液压产品的质量。

27.本实用新型的一个示例中,所述管路连接块1的上表面上开设有沉槽7,所述多个管接孔2位于沉槽7内;在沉槽7中开设有直通所述回收腔10的导油孔6;管路连接块1上部的

沉槽7结构使得在管路连接块1上表面边缘形成一圈边沿,其内部可以容纳液压油;与管接孔2连接的进油管、回油管或者负载管连接处渗漏的液压油,以及沿着管路流下的液压油将沉积在沉槽7中,并顺着导油孔6流入到回收腔10;起到对表面聚集的液压油进行回收处理的作用。

28.参见图2和图3,所述多个管接孔2在管路连接块1上表面成排分布,每一排中的管接孔2间距相等,且每一排管接孔2与其余排的管接孔2相互平行;这样设置的目的是使得各连接管路能排布更加规整,留有充足的间距,管路之间不相互影响,且便于对底部连通部分结构的开槽加工。

29.如图3所示,所述多个管接孔2中,每个管接孔2包括螺纹连接段以及直通段,其中,螺纹连接段用于连接管接孔2;管接孔2通过螺纹配合的方式与各管路连接。在每一排的管接孔2中,不同管接孔2的直通段的下端相互连通,并通过连通孔11连接所述回收腔10;这样设计的目的是,为了加工连通每一排管接孔2,可以在管路连接块1端面上开孔连通各个管接孔2底部,而孔的端部通过堵头进行密封即可,对应地,只需要在另外一个面上再开孔连通其中一个管接孔2下端以及回收腔10,即形成了所述的连通孔11;这种布设方式便于加工。

30.如图1所示,所述管路连接块1的外部设置有固定板,固定板上设置有用于在试验台面上安装的定位槽9。所述进油管接头3、回油管接头4以及负载管接头5均为直通接头,每个直通接头的两端分别设置为螺纹端,其中一个螺纹端用于和管接头的螺纹连接段匹配,另一个螺纹端用于连接进油管、回油管或负载。

31.实施例:

32.在本实用新型的一个实施例中,管路连接块1顶部安装一个进油管接头3、一个回油管接头4以及两个负载管接头5。其中,每一排管接头中,相邻的管接头的间距a1,以及相邻排管接头的间距a2均不小于1.5倍管接孔2中螺纹连接段的直径。在两排管接头之间有两个导油孔6,导油孔6的孔径小于管接孔2的直径,导油孔6与沉槽7结构相结合,将漏在装置上表面的液压油导入到最底部的回收腔10内。

33.管路连接块1在竖直方向上可分为上段、中段和下段,参见图2;各管接孔2种的螺纹连接段位于上段内,管接孔2的中下部分位于中段内,下段中为所述的回收腔10。中段为导流段,将来自上段的液压油导流至回收腔10中。下段的回收腔10为一段直孔,其一端为盲孔或两端直通,当为直通结构时,在管路连接块1外部安装于直通端连接的导出接头8。

34.参见图5至图7,为本实施例中进油管接头3、回油管接头4、两个负载管接头5以及导出接头8的示意图;该示例中的各个管接头均为直通接头,两端均有外螺纹,通过螺纹配合安装在对应的管接孔2上,并与进油管、回油管或负载螺纹连接。

35.以上实施例仅用于说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1