俯仰平台的液压控制系统的制作方法

1.本实用新型涉及一种检测设备(雷达等)承载台,尤其涉及俯仰平台的液压控制系统。

背景技术:

2.对于俯仰机构,基本的油缸交叉独立推拉接法是通过每一个伺服阀来单独控制一个油缸的推拉动作,实现平台的俯仰动作。安装在俯仰平台的倾角传感器将俯仰平台的倾角信息反馈给控制器,通过控制器的算法来控制伺服阀的动作,从而实现对俯仰机构的俯仰控制。

3.对于俯仰动作速度要求较高控制时,需要伸出油缸与回缩油缸同步响应动作,此时对液压系统的精度要求较高,实际使用时,常出现如下问题:

4.1、油缸交叉独立推拉接法,需要对推拉的两根油缸有很高的控制精度,当油缸在动作的过程中,遇到负载不均衡的情况,比如油缸内缸径表面粗糙度不一致,会导致油缸动作变化的不稳定性,这种不稳定性会造成两根油缸动作过程中“较劲”的情况产生,即两根油缸动作不协调。

5.2、油缸交叉独立推拉接法,当俯仰平台需要低速运动时,如以0.01

°

/s转动时,需要伺服阀提供很小的流量,尤其是在俯仰极限位置时,对伺服阀的流量要求和分辨率要求大大提高,从而造成对伺服阀型号的选用困难以及成本的提高。

技术实现要素:

6.本实用新型针对以上问题,提供了结构紧凑、降低成本、提高油缸配合协调性的俯仰平台的液压控制系统。

7.本实用新型的技术方案是:俯仰平台的液压控制系统,包括液压缸a、液压缸b、伺服阀一、溢流阀和液压泵;

8.所述液压缸a的有杆腔和液压缸b的无杆腔分别与所述伺服阀一的b油口连通;

9.所述液压缸a的无杆腔和液压缸b的有杆腔分别与所述伺服阀一的a油口连通;

10.所述液压泵通过p油路与所述伺服阀一的p油口连通;

11.所述伺服阀一的r油口通过t油路与油箱连通;

12.所述溢流阀连接于p油路于t油路之间。

13.还包括液压缸c、液压缸d和伺服阀二;

14.所述液压缸c的有杆腔和液压缸d的无杆腔分别与所述伺服阀二的b油口连通;

15.所述液压缸c的无杆腔和液压缸d的有杆腔分别与所述伺服阀二的a油口连通;

16.所述液压泵通过p油路与所述伺服阀二的p油口连通;

17.所述伺服阀二的r油口通过t油路与油箱连通。

18.所述p油路上设有依次连接的单向阀和过滤器一。

19.所述过滤器一上设有与之并联的压差发讯器一。

20.所述p油路上设有用于稳点油路压力的稳压支路。

21.所述稳压支路包括压力传感器、压力表和蓄能器;

22.所述压力传感器通过油路一与所述p油路连接;

23.所述压力表和蓄能器分别连接在所述油路一上。

24.所述蓄能器通过截止阀与所述油路一连通。

25.所述t油路上设有冷却器。

26.所述t油路上设有过滤器二。

27.所述过滤器二上设有与之并联的压差发讯器二。

28.本实用新型包括液压缸a、液压缸b、伺服阀一、溢流阀和液压泵;液压缸a的有杆腔和液压缸b的无杆腔分别与伺服阀一的b油口连通;液压缸a的无杆腔和液压缸b的有杆腔分别与伺服阀一的a油口连通。本案液压缸a与液压缸b采用交叉并联推拉的接法,通过一个伺服阀来控制推拉两个油缸的动作,推力油缸的无杆腔与拉力油缸的有杆腔并联在一起受伺服阀进油口控制,推力油缸的有杆腔与拉力油缸的无杆腔并联在一起受伺服阀回油口控制,安装在俯仰平台的倾角传感器将俯仰平台的倾角信息反馈给控制器,通过控制器的算法来控制伺服阀的动作,从而实现对俯仰机构的俯仰控制。本实用新型具有结构紧凑、成本低、油缸配合协调性高等特点。

附图说明

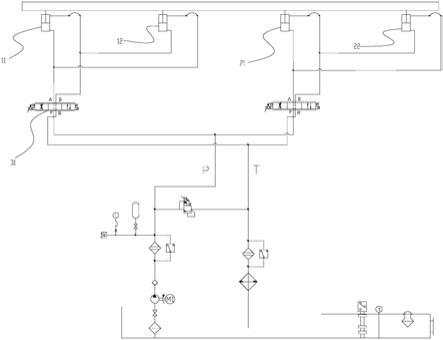

29.图1是本实用新型的液压原理结构示意图,

30.图2是交叉并联推拉连接状态结构示意图(图中顶部弧形箭头方向为平台运动方向),

31.图3是俯仰平台的立体结构示意图,

32.图4是交叉独立接法时伺服阀流量与俯仰角度关系曲线图(图中横坐标表示俯仰角度(度),纵坐标表示流量(l/min)),

33.图5是交叉并联接法时伺服阀流量与俯仰角度关系曲线图(图中横坐标表示俯仰角度(度),纵坐标表示流量(l/min));

34.图中11是液压缸a,12是液压缸b,21是液压缸c,22是液压缸d, 31是伺服阀一。

具体实施方式

35.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

36.本实用新型如图1-5所示,俯仰平台的液压控制系统,包括液压缸a11、液压缸b12、伺服阀一31、溢流阀和液压泵;

37.所述液压缸a11的有杆腔和液压缸b12的无杆腔分别与所述伺服阀一31的b油口连通;

38.所述液压缸a11的无杆腔和液压缸b12的有杆腔分别与所述伺服阀一31的a油口连通;

39.所述液压泵通过p油路(液压泵连接至伺服阀一31的p油口的油路)与所述伺服阀一31的p油口连通;

40.所述伺服阀一31的r油口通过t油路(t油口至油箱的油路)与油箱连通;

41.所述溢流阀连接于p油路于t油路之间。

42.还包括液压缸c21、液压缸d22和伺服阀二;

43.所述液压缸c21的有杆腔和液压缸d22的无杆腔分别与所述伺服阀二的b油口连通;

44.所述液压缸c21的无杆腔和液压缸d22的有杆腔分别与所述伺服阀二的a油口连通;

45.所述液压泵通过p油路与所述伺服阀二的p油口连通;

46.所述伺服阀二的r油口通过t油路与油箱连通。

47.所述p油路上设有依次连接的单向阀和过滤器一。

48.所述过滤器一上设有与之并联的压差发讯器一。

49.当进油过滤器发生堵塞时,压差发讯器一会将该堵塞信号转换为电信号发聩给控制器进行报警。

50.所述p油路上设有用于稳点油路压力的稳压支路。

51.所述稳压支路包括压力传感器、压力表和蓄能器;

52.所述压力传感器通过油路一与所述p油路连接;

53.所述压力表和蓄能器分别连接在所述油路一上。

54.所述蓄能器通过截止阀与所述油路一连通。

55.所述t油路上设有冷却器。

56.所述t油路上设有过滤器二。

57.所述过滤器二上设有与之并联的压差发讯器二。

58.本案工作原理为:

59.本案液压缸a11与液压缸b12采用交叉并联推拉的接法,通过一个伺服阀来控制推拉两个油缸的动作,推力油缸的无杆腔与拉力油缸的有杆腔并联在一起受伺服阀进油口控制,推力油缸的有杆腔与拉力油缸的无杆腔并联在一起受伺服阀回油口控制,安装在俯仰平台的倾角传感器将俯仰平台的倾角信息反馈给控制器,通过控制器的算法来控制伺服阀的动作,从而实现对俯仰机构的俯仰控制。

60.本案结构优势为:

61.1、液压缸a11与液压缸b12采用交叉并联推拉的接法,可实现液压缸在动作过程中出现负载不均衡的情况时,在运动状态时,推力液压缸和拉力液压缸实现动作的协调,避免“较劲”的情况产生,比如当推力液压缸受负载不均衡的影响推力突然增大,液压缸突然伸出时,由于并联油路,拉力液压缸压力同样增大,拉力液压缸突然缩回,由于是俯仰结构,这种推力与拉力的变化实现了同步协调,从而避免了两液压缸因变化不协调而产生的“较劲”的情况。

62.2、在俯仰平台低速运动时,由于推力液压缸的无杆腔与拉力液压缸的有杆腔并联在一起受伺服阀进油口控制,而推力液压缸的无杆腔在俯仰过程中流量是减小的过程,拉力液压缸的有杆腔在俯仰过程中流量是增大的过程,从而实现了两液压缸流量在俯仰过程

中的互补使控制两液压缸的伺服阀流量保持相对稳定且数值较高的状态,从而大大降低了对伺服阀的要求,便于伺服阀的选用,同时减少了伺服阀的数量,降低成本。

63.图4、图5表明了两种不同接法对于伺服阀流量的需求,液压缸交叉独立接法的伺服阀流量变化大,且在极限位置时流量值非常小,对伺服阀的选用及控制有极高的要求;液压缸交叉并联接法的伺服阀流量变化小,且流量值较大,便于对伺服阀的选用与控制。

64.对于本案所公开的内容,还有以下几点需要说明:

65.(1)、本案所公开的实施例附图只涉及到与本案所公开实施例所涉及到的结构,其他结构可参考通常设计;

66.(2)、在不冲突的情况下,本案所公开的实施例及实施例中的特征可以相互组合以得到新的实施例;

67.以上,仅为本案所公开的具体实施方式,但本公开的保护范围并不局限于此,本案所公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1