一种高真空智能微水测量装置和方法与流程

1.本发明属于变压器技术领域,具体属于一种高真空智能微水测量装置和方法。

背景技术:

2.变压器产品汽相干燥是产品制造的关键工序,油浸式电力变压器、电抗器都需要经过汽相干燥处理,以控制绝缘件中的含水量,提高材料的电气性能,保证产品质量。干燥的终点判断是非常重要的一个环节,正确的判断对保证绝缘处理质量和合理使用能源有重大意义。器身干燥不足,绝缘中的含水量会降低产品介电常数,影响产品绝缘电气强度,影响产品质量。器身过度干燥,一方面降低产品生产效率,造成能源的浪费,增加制造成本,另一方面器身长期处于高温真空状态下,对绝缘材料也有损而无益。

3.产品干燥过程中高真空微水测量是干燥终点判断的重要条件。产品高真空抽出的气体经过冷凝器,一部分变为水分收集在排气分离器(玻璃筒)内,一部分变成气体排出,通常产品干燥高真空微水收集在带有刻度的玻璃管内,需人频繁目测记录出水量,测量不精确且计算出水率不满足要求,同时过程中频繁的观察水位满,开启一次阀门进行排水,较繁琐;劳动强度大。不能远程读取。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种高真空智能微水测量装置和方法,实现人工检测变智能检测且远程传输至办公计算机的功能,提高产品高真空微水检测的准确性,同时降低操作人员劳动强度。

5.为实现上述目的,本发明提供如下技术方案:

6.一种高真空智能微水测量装置,包括托板、弯管、传输装置、法兰、电磁阀、玻璃管和单晶硅压力传感器;

7.所述托板上设置有单晶硅压力传感器和传输装置,所述单晶硅压力传感器的输出端连接传输装置的输入端,所述传输装置的输出端连接数据处理装置的输入端;

8.所述玻璃管设置在法兰上,所述玻璃管的上端连通冷凝器的排水口,玻璃管的底部设置有出水管道,出水管道上设置有电磁阀;

9.所述单晶硅压力传感器连通弯管的一端,弯管的一端的另一端连接玻璃管的底部。

10.优选的,所述玻璃管呈圆柱形结构,玻璃管的内部呈变径结构。

11.进一步的,所述玻璃管内部上端的直径大于下端的直径。

12.优选的,所述玻璃管的外侧设置有螺杆,螺杆的一端固定在法兰上,螺杆的另一端固定在排气分离器法兰上,排气分离器法兰固定在玻璃管的上端,排气分离器法兰连通冷凝器的排水口。

13.优选的,所述螺杆的数量为3个,螺杆周向均匀分布在玻璃管的外侧壁上。

14.优选的,所述托板上设置有防护罩,所述单晶硅压力传感器和传输装置设置在防

护罩内部。

15.优选的,所述弯管的两端安装高度相同。

16.优选的,所述玻璃管与法兰的连接部位设置有密封胶。

17.优选的,所述传输装置为无线传输装置。

18.一种高真空智能微水测量方法,基于上述任意一项所述的一种高真空智能微水测量装置,包括以下过程,在产品汽相干燥高真空干燥阶段,干燥罐内抽出的气体经过冷凝器持续排出水至玻璃管内,弯管将玻璃管内水压传至单晶硅压力传感器,单晶硅压力传感器测量液体静压与实际大气压之差,单晶硅压力传感器通过传输装置输出至数据处理装置,计算得到出水量、累计出水量和出水率,用于干燥终点判断。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明提供了一种高真空智能微水测量装置,通过设置玻璃管和单晶硅压力传感器,在产品汽相干燥高真空干燥阶段,干燥罐内抽出的气体经过冷凝器持续排出水至玻璃管内,弯管将玻璃管内水压传至单晶硅压力传感器,传感器测量探头上的液体静压与实际大气压之差,基于所测液体静压与该液体的高度(精度为0.5mm)成正比例的原理,由单晶硅压力敏感元件和电子元件将该压差转换电信号,通过传输装置输出至数据处理装置,计算得出出水量、累计出水量及出水率,用于干燥终点判断。排水端装电磁阀,实现自动排水。满足产品高真空微水变化容积及出水率要求;保证检测数据准确度、降低操作人员劳动强度,更好保证产品干燥质量。可靠保证产品干燥质量,实现智能检测出水量、数据远程传输,分离器自动排水功能,保证数据准确度(较之前测量精度提升200多倍)、降低操作人员劳动强度,预计有良好的社会效益和经济效益。

21.进一步的,在产品干燥高真空阶段出水量随干燥时间增加会越来越少,即水压逐渐下降,通过设置不等径结构的内腔,即玻璃管内部上端的直径大于下端的直径,单晶硅压力传感器检测水压,后期出水量主要收集在下部细的玻璃管内,方便进行检测。

22.进一步的,通过在托板上设置有防护罩,将单晶硅压力传感器和传输装置设置在防护罩内部,用于保护单晶硅压力传感器和无线传输装置。

23.进一步的,通过设置弯管的两端安装高度相同,避免高度差引起的压力差影响测量数据的准确性。

24.进一步的,通过在玻璃管与法兰的连接部位设置密封胶,提高密封性,避免泄漏造成压力不平衡,影响测量数据的准确性。

附图说明

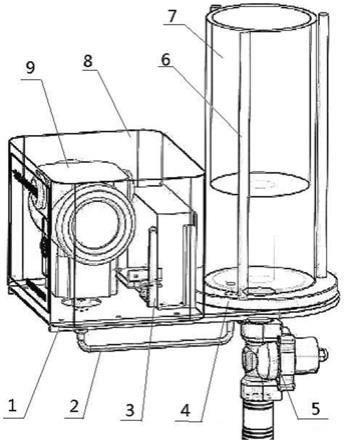

25.图1为本发明一种高真空智能微水测量装置结构示意图。

26.图2为本发明玻璃管的立体结构侧视图。

27.图3为本发明玻璃管的立体结构底部视图。

28.图4为本发明玻璃管的剖面视图。

29.附图中:1为托板,2为弯管,3为传输装置,4为法兰,5为电磁阀,6为螺杆,7为玻璃管,8为防护罩,9为单晶硅压力传感器。

具体实施方式

30.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

31.本发明一种变压器汽相干燥高真空智能微水测量装置,满足产品高真空微水变化容积及出水率要求,利用专用程序计算数据并远程传输至计算机;同时在排水端装电磁阀,实现自动排水,保证检测数据准确度、降低操作人员劳动强度,更好保证产品干燥质量。

32.本发明的使用,可靠保证产品干燥质量,实现智能检测出水量、数据远程传输,分离器自动排水功能,保证数据准确度(较之前测量精度提升200多倍)、降低操作人员劳动强度,预计有良好的社会效益和经济效益。

33.本发明一种高真空智能微水测量装置,包括托板1、弯管2、传输装置3、法兰4、电磁阀5、玻璃管7和单晶硅压力传感器9;托板1上设置有单晶硅压力传感器9和传输装置3,所述单晶硅压力传感器9的输出端连接传输装置3的输入端,所述传输装置3的输出端连接数据处理装置的输入端;玻璃管7设置在法兰4上,所述玻璃管7的上端连通冷凝器的排水口,玻璃管7的底部设置有出水管道,出水管道上设置有电磁阀5;单晶硅压力传感器9连通弯管2的一端,弯管2的一端的另一端连接玻璃管7的底部。

34.实施例

35.如图1所示,本发明一种变压器汽相干燥高真空智能微水测量装置,包括托板1、弯管2、传输装置3、法兰4、电磁阀5、螺杆6、玻璃管7、防护罩8和单晶硅压力传感器9。

36.托板1上开设有孔,弯管2插入孔中,一端与单晶硅压力传感器9相连,另一端与法兰4相连,弯管2的两端安装高度保持一致。托板1的上部法兰4带有一凸台,玻璃管7(不等径)卡在法兰4凸台外部,玻璃管7呈圆柱形结构,玻璃管7的内部呈变径结构;玻璃管7内部上端的直径大于下端的直径。且周边涂有密封胶,玻璃管周围均布装有螺杆6,将法兰4与排气分离器法兰连接为一体,托板1下部管子与电磁阀5相连,根据程序设定值自动排水至排水系统,托板1上设置有防护罩8,单晶硅压力传感器9和传输装置3设置在防护罩8内部。用于保护单晶硅压力传感器9和传输装置3。

37.玻璃管7的外侧设置有螺杆6,螺杆6的一端固定在法兰4上,螺杆6的另一端固定在排气分离器法兰上,排气分离器法兰固定在玻璃管7的上端,排气分离器法兰连通冷凝器的排水口。螺杆6的数量为3个,螺杆6周向均匀分布在玻璃管7的外侧壁上。

38.如图2至图4所示,玻璃管1,产品干燥高真空阶段出水量随干燥时间增加会越来越少,即水压逐渐下降,便于单晶硅压力传感器9检测水压,后期出水量主要收集在下部细的玻璃管内,根据干燥产品出水量的历史数据推算,设计玻璃管7容积(见)满足不同吨位产品出水量要求。

39.本发明一种高真空智能微水测量方法,包括以下过程,产品汽相干燥高真空干燥阶段,干燥罐内抽出的气体经过冷凝器持续排出水至玻璃管7内,弯管2将玻璃管7内水压传至单晶硅压力传感器9,传感器测量探头上的液体静压与实际大气压之差,基于所测液体静压与该液体的高度(精度为0.5mm)成正比例的原理,由单晶硅压力敏感元件和电子元件将该压差转换电信号,通过无线传输装置3输出至办公计算机,通过程序计算得出出水量、累计出水量及出水率,用于干燥终点判断。排水端装电磁阀,根据程序设定值间隔一定时间实现自动排水。

40.本发明所述一种变压器汽相干燥高真空智能微水测量装置满足产品干燥判断要求,可靠保证产品干燥质量,实现智能检测出水量、数据远程传输,分离器自动排水功能,提高数据准确度(较之前测量精度提升200多倍)、降低操作人员劳动强度,预计有良好的社会效益和经济效益。

41.本发明所述一种变压器汽相干燥高真空智能微水测量装置满足产品干燥判断要求,可靠保证产品干燥质量,实现智能检测出水量、数据远程传输,分离器自动排水功能,提高数据准确度(较之前测量精度提升200多倍)、降低操作人员劳动强度,预计有良好的社会效益和经济效益,数据无线传输、远程读取;水分收集管可自动排水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1