一种金属丝网生产用缺陷检测装置及检测方法与流程

1.本发明涉及高目数不锈钢丝网织机技术领域,具体是一种金属丝网生产用缺陷检测装置及检测方法。

背景技术:

2.目前,织机编织完成后的丝网,需要搬到检测室进行人工网病检测,再将网病的位置及类型输入到计算机中存档。

3.金属丝网具有耐酸、耐碱、耐高温、拉力和耐磨性强等特点,常应用于酸碱环境条件下筛分及过滤,如石油化工,航空航天,液压,汽车,新能源发电,食品医药等领域。在高密度金属网编制过程中,金属丝会产生断线网孔、断裂等网病,由于丝线直径小,特征细微,使用肉眼从倾斜角度较难辨识,使得产品合格率下降,企业形象严重受损。现有技术主要依靠人工,寻找网病,费时费力,工序繁琐。

技术实现要素:

4.本发明的目的在于提供一种金属丝网生产用缺陷检测装置及检测方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本技术提供如下技术方案:

6.一种金属丝网生产用缺陷检测装置,包括视觉检测机构和标记机构,所述视觉检测机构包括人机交互界面、光源、ccd相机和控制器,光源上设置有若干个均匀排列的点状激光束,ccd相机用于拍摄照片并将图像信息发送给人机交互界面,人机交互界面通过计算图像信息用于判定是否存在缺陷,如果是,人机交互界面通过控制器将信号发送给标记机构;

7.标记机构包括气泵、气管、染料罐和喷阀,气泵通过气管连通染料罐底部,用于增加染料罐内的气压,染料罐通过输送管连通喷阀,用于将染料罐内的染料通过喷阀喷向缺陷处。

8.作为本技术进一步的方案:还包括编织机构,所述编织机构包括编织设备和卷绕设备,编织设备内用于生产金属丝网,卷绕设备用于卷绕金属丝网,金属丝网相对于编织设备水平移动,且金属丝网包括经线和纬线,所述若干个均匀排列的点状激光束分别垂直照射在经线和纬线上。

9.作为本技术再进一步的方案:还包括承载机构,所述承载机构包括套设在金属丝网上的框架,所述光源、ccd相机和喷阀均安装在框架内,且所述ccd相机和喷阀分布在光源两侧,所述框架上安装有支撑块,支撑块上连接有用于带动框架升降的升降件。

10.作为本技术再进一步的方案:所述承载机构还包括用于阻止金属丝网晃动的限位组件,所述限位组件包括位于金属丝网正反两面的滚轮;以及安装在框架内的螺杆,所述滚轮通过固定杆连接滑块,所述滑块上预装的螺母与螺杆螺纹连接,螺杆中部安装有转轮,用于带动螺杆旋转,进而带动滚轮朝着靠近或远离金属丝网的方向运动。

11.作为本技术再进一步的方案:所述限位组件还包括套设在螺杆上的卡簧,用于将滚轮复位,进而驱使位于金属丝网正反两面的滚轮挤压金属丝网。

12.作为本技术再进一步的方案:所述点状激光束的直径不小于经线的直径和纬线的直径。

13.应用于以上方案中任一所述的一种金属丝网生产用缺陷检测装置及检测方法,包括以下步骤:所述视觉检测机构包括人机交互界面、光源、ccd相机和控制器,光源上设置有若干个均匀排列的点状激光束,ccd相机用于拍摄照片并将图像信息发送给人机交互界面,人机交互界面通过计算图像信息用于判定是否存在缺陷,如果是,人机交互界面通过控制器将信号发送给标记机构,光源上的若干个均匀排列的点状激光束同时打开照射在金属丝网上,同时ccd相机会按照一定的频率进行抓拍,并将拍摄到的图像信息发送给人机交互界面,人机交互界面根据图片上的明暗程度不同来判定是否存在缺陷,当金属丝网表面出现缺陷时,人机交互界面通过控制器将启动信号发送给气泵,气泵通过气管增加染料罐内的气压,并将染料罐内的染料通过喷阀喷向缺陷处进行标记。

14.与现有技术相比,本技术的有益效果是:

15.视觉检测机构内的点状激光束和ccd相机相互组合,若干个均匀排列的点状激光束垂直照射在金属丝网上的同时ccd相机进行抓拍,并将图像信息发送给人机交互界面进行自动识别是否存在缺陷,当金属丝网表面出现缺陷时,人机交互界面通过控制器将启动信号发送给气泵,气泵通过气管增加染料罐内的气压,并将染料罐内的染料通过喷阀喷向缺陷处进行标记,具备自动识别和标记的特点,便于通过寻找标记进行筛选,解决了现有的金属丝网生产过程中存在无法自动识别和筛选的问题。

附图说明

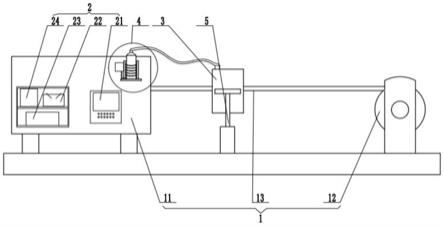

16.图1为本发明实施例一种金属丝网生产用缺陷检测装置的结构示意图。

17.图2为本发明实施例中框架内光源、ccd相机和喷阀的位置分布图。

18.图3为本发明图2中a-a的断面图。

19.图4为本发明图2中b-b的断面图。

20.图5为本发明实施例一种金属丝网生产用缺陷检测方法的原理图。

21.图6为本发明实施例金属丝网缺存在陷处的标记示意图。

22.图7为本发明实施例中标记机构的局部放大图。

23.图中:1-编织机构、11-编织设备、12-金属丝网、13-卷绕设备、2-视觉检测机构、21-人机交互界面、22-信号收发器、23-控制器、24-供电设备、25-光源、251-点状激光束、26-ccd相机、3-承载机构、31-框架、32-限位组件、321-滚轮、322-固定杆、323-转轮、324-螺杆、325-滑块、326-卡簧、33-支撑块、4-标记机构、41-染料罐、42-气泵、43-输送管、44-气管、45-支撑架、46-扎带、47-喷阀、5-升降件。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是

为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

25.请参阅图1、图2、图5,本实施例提供了一种金属丝网生产用缺陷检测装置,包括视觉检测机构2和标记机构4,所述视觉检测机构2包括人机交互界面21、光源25、ccd相机26和控制器23,光源25上设置有若干个均匀排列的点状激光束251,ccd相机26用于拍摄照片并将图像信息发送给人机交互界面21,人机交互界面21通过计算图像信息用于判定是否存在缺陷,如果是,人机交互界面2通过控制器23将信号发送给标记机构4;

26.标记机构4包括气泵42、气管44、染料罐41和喷阀47,气泵42通过气管44连通染料罐41底部,用于增加染料罐41内的气压,染料罐41通过输送管43连通喷阀47,用于将染料罐4内的染料通过喷阀47喷向缺陷处。

27.请参阅图1、图2、图5,在以上所述的技术方案中,视觉检测机构2还包括信号收发器22和供电设备24,信号收发器22用于收发来自光源25和人机交互界面21发出的无线信号,当需要调节点状激光束251的直径或亮度等参数时,人机交互界面21能够通过控制器23和信号收发器22将指令发送给光源25,而光源25中的若干个点状激光束251中的任意一个点状激光束251损坏时,又会通过信号收发器22和控制器23发送给人机交互界面21,人机交互界面21其实就是一个计算机系统,工作人员通过人机交互界面21中的显示屏可以看到图像信息参数、点状激光束251的运行状态和相关参数等,便于工作人员对整个视觉检测机构2进行控制,而供电设备24能够为整个视觉检测机构2内的各个设备或器材进行供电。

28.请参阅图1、图6,进一步的,还包括编织机构1,所述编织机构1包括编织设备11和卷绕设备13,编织设备11内用于生产金属丝网12,卷绕设备13用于卷绕金属丝网12,金属丝网12相对于编织设备11水平移动,且金属丝网12包括经线和纬线,所述若干个均匀排列的点状激光束251分别垂直照射在经线和纬线上,此处编织机构1和卷绕设备13都是现有技术中比较常见的结构,不属于本方案需要保护的对象,便不再进行赘述,所述点状激光束251的直径不小于经线的直径和纬线的直径,是为了能够使点状激光束251发射出来的光束能够将经线和纬线完全覆盖,防止出现漏检的问题,编织设备11上还安装有用来放置染料罐41的支撑架45,并且支撑架45上安装有若干个用来防止染料罐41倾倒的扎带46。

29.请参阅图1、图2,进一步的,还包括承载机构3,所述承载机构3包括套设在金属丝网12上的框架31,所述光源25、ccd相机26和喷阀47均安装在框架31内,且所述ccd相机26和喷阀47分布在光源25两侧,所述框架31上安装有支撑块33,支撑块33上连接有用于带动框架31升降的升降件5。

30.请参阅图1、图2,在以上所述的技术方案中,升降件5可设计为电动伸缩杆,也可设计为液压伸缩杆等,用来带动框架31和框架31内的光源25、ccd相机26和喷阀47等部件升降,用来调整光源25、ccd相机26和喷阀47等部件与金属丝网12之间的垂直距离。

31.请参阅图3、图4,进一步的,所述承载机构3还包括用于阻止金属丝网12晃动的限位组件32,所述限位组件32包括位于金属丝网12正反两面的滚轮321;以及安装在框架31内的螺杆324,所述滚轮321通过固定杆322连接滑块325,所述滑块325上预装的螺母与螺杆324螺纹连接,螺杆324中部安装有转轮323,用于带动螺杆324旋转,进而带动滚轮321朝着靠近或远离金属丝网12的方向运动,此处螺杆324上的螺纹方向是双向的,当螺杆324旋转时,位于金属丝网12正反两面的滚轮321可实现相向或被向移动。

32.请参阅图3、图4,进一步的,所述限位组件32还包括套设在螺杆324上的卡簧326,用于将滚轮321复位,进而驱使位于金属丝网12正反两面的滚轮321挤压金属丝网12,卡簧326的弹力能够使两个滚轮321之间保持在最小距离的位置,手动转动转轮323将两个滚轮321之间的距离调大后,便于金属网12从中穿过,松开转轮323,卡簧326的弹力自动带动螺杆324方向旋转,带动两个滚轮321将金属网12压紧,金属网12滑动时,两个滚轮321是沿着金属网12滚动的,能够防止金属网12晃动导致的光源25无法照射到经线和纬线上以及ccd相机26无法精确抓拍的问题,进一步提高了检测的精确度和稳定性。

33.请参阅图5、图6,作为本技术一种实施例,应用于以上实施例中任一所述的一种金属丝网生产用缺陷检测装置及检测方法,包括以下步骤:所述视觉检测机构2包括人机交互界面21、光源25、ccd相机26和控制器23,光源25上设置有若干个均匀排列的点状激光束251,ccd相机26用于拍摄照片并将图像信息发送给人机交互界面21,人机交互界面21通过计算图像信息用于判定是否存在缺陷,如果是,人机交互界面2通过控制器23将信号发送给标记机构4,光源25上的若干个均匀排列的点状激光束251同时打开照射在金属丝网上,同时ccd相机2会按照一定的频率进行抓拍,并将拍摄到的图像信息发送给人机交互界面21,人机交互界面21根据图片上的明暗程度不同来判定是否存在缺陷,当金属丝网表面出现缺陷时,人机交互界面21通过控制器23将启动信号发送给气泵42,气泵42通过气管44增加染料罐41内的气压,并将染料罐4内的染料通过喷阀47喷向缺陷处进行标记。

34.本技术使用时,当卷绕设备13带动金属丝网12从编织机构1内移动出来时,光源25上的若干个均匀排列的点状激光束251发出的若干条垂直于金属丝网12的光束,当金属丝网12上的若干条经线或纬线上的任意一条存在断经、断纬、节丝、开车痕、机械段、油污、破洞、空织等常见缺陷的问题时,都能够被ccd相机26抓拍到并将图像信息发送给人机交互界面21,人机交互界面21中的计算机感光识别系统能够根据图片中的明暗变化来自动判定图片是否合格,合格代表该处的经线或纬线没有缺陷,不合格则代表有缺陷,当出现不合格时,人机交互界面21首先会记录不合格数量,然后又会通过控制器23启动标记机构4,标记机构4中的气泵42通过气管44增加染料罐41内的气压,将染料罐4内的染料通过喷阀47喷向缺陷处进行标记,后续工作人员可根据此标记很容易的找到缺陷的位置,不仅实现了自动检测金属丝网12上的若干条经线或纬线上的任意一条存在断经、断纬、节丝、开车痕、机械段、油污、破洞、空织等常见缺陷的功能,还能够自动进行标记,便于工作人员进行查找和筛选。

35.综上所述,视觉检测机构2内的点状激光束251和ccd相机26相互组合,若干个均匀排列的点状激光束251垂直照射在金属丝网12上的同时ccd相机2进行抓拍,并将图像信息发送给人机交互界面21进行自动识别是否存在缺陷,当金属丝网表面出现缺陷时,人机交互界面21通过控制器23将启动信号发送给气泵42,气泵42通过气管44增加染料罐41内的气压,并将染料罐4内的染料通过喷阀47喷向缺陷处进行标记,具备自动识别和标记的特点,便于通过寻找标记进行筛选,解决了现有的金属丝网生产过程中存在无法自动识别和筛选的问题。

36.需要特别说明的是,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术

人员可以理解的其他实施方式,以上所述实施例仅表达了本技术方案的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术方案专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变性、改进及替代,这些都属于本技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1